硫铵生产设备严重腐蚀问题分析

姜丽君

(中石油大庆炼化分公司,黑龙江大庆163411)

硫铵生产设备严重腐蚀问题分析

姜丽君

(中石油大庆炼化分公司,黑龙江大庆163411)

通过对某化工企业的一、二套硫铵原液对比试验及分析,确定导致二套硫铵工艺设备腐蚀严重的根本原因,即在二套现有工艺下,硫铵发生分解,产生大量的稀H2SO4。同时由于设备和管道选材的偏差造成局部严重电偶腐蚀,两方面的综合作用使二套硫铵部分生产设备腐蚀严重。

硫铵生产;设备腐蚀;问题分析;整改建议

为了降低环境污染,提高企业经济效益,将工业副产物NH3转化为(NH4)2SO4化肥。现有两套工艺设备,一套硫铵设备运行多年未见明显腐蚀,而二套硫酸铵自2010年开工以来,就被严重腐蚀困扰着。本文从上游生产工艺及一、二套硫铵自身工艺及设备入手,全面跟踪硫铵生产过程,考察原料的一系列变化,最终确定严重腐蚀相关设备的主要影响因素,并对现场技术改造提供技术支持及可行性建议。

1 硫铵生产过程存在问题分析

1.1硫铵生产概况

一套、二套硫铵装置分别为丙烯腈和聚合物环保配套装置,以它们尾气为原料,采取外循环加热、三效减压蒸发工艺生产(NH4)2SO4,包括物料反应、结晶、分离、干燥和包装等工序。

1.2硫铵设备腐蚀情况

二套硫铵装置腐蚀情况较为严重,初期怀疑二效管线材质有问题,但经过权威部门检测确认材质正常。更换了相应管线及部件不到1年,又出现新的腐蚀漏点,同时其他设备腐蚀也非常严重。详见以下几组现场腐蚀图片。

图1 加热室封头Fig.1 Capped end of heating chamber

图2 出口短接Fig.2 Exit short connection

1.3实验室内硫铵生产模拟实验

为了考察硫铵在生产过程中可能出现的情况,需要在实验室内模拟现场生产工艺进行试验。即在实际生产的温度和压力,将一定浓度的(NH4)2SO4溶液送到蒸发器提浓,使稀硫酸铵变成过饱和溶液而析出,考察结晶后的残液与馏出液可能存在的问题。具体方案是对一、二套硫铵原液、固体及丙烯腈T101四效釜液进行单独或掺混硫铵结晶试验,结果见表1~3。原液初始pH值7.01;T101釜底液初始pH值7.93;试验初始浓度均为25%。

表1 一、二套硫铵试验相关数据Tab.1 Data of No.1 and No.2 ammonium sulfate experiments

表2 一套硫胺、T101四效釜液与二套硫铵原液复配相关数据Tab.2 Relatives data of No.1 ammonium sulfate and No.2 stoste formulation

表3 银镜反应相关数据Tab.3 Data of silvermirror reaction

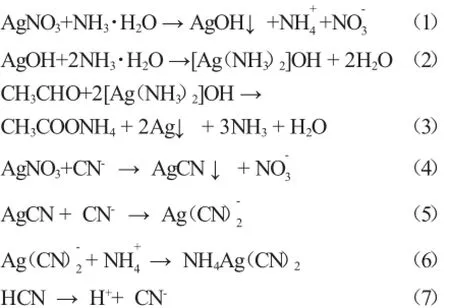

硫铵馏出液用银镜反应检查是否有NH3放出,进而考察(NH4)2SO4是否存在分解。在实际的检查中可能存在以下具体反应。

(1)~(3)为银镜反应方程式;(4)~(6)为银氰复盐络合物反应方程式;(7)为氢氰酸电离式,HCN为弱酸,在水溶液中以HCN和CN-两种形式存在,当水溶液pH值大于12时,氰化物主要以CN-形式存在,当pH值小于8时,主要上以HCN形式存在,当pH值在8~12时,HCN与CN-按一定比例存在,其比值由pH值决定。

由表1、2可知,一套(NH4)2SO4原液结晶后母液pH值在3.51以上,馏出液pH值在7.05~7.27;一、二套(NH4)2SO4固体再溶解及二套(NH4)2SO4原液结晶后母液pH值在2.68~2.99,馏出液pH值在8.81以上;一、二套(NH4)2SO4原液复配结晶后母液pH值在3.35~3.59,馏出液pH值在8.2以上;T101釜底液与二套(NH4)2SO4复配结晶后母液pH值在4.01~5.17,馏出液pH值在8.37以上。除了一套(NH4)2SO4原液馏出液pH值小于7.27外,其他组分试验馏出液pH值均大于8.25。同时可以看出一、二套(NH4)2SO4原液和固体溶解及相应的复配蒸馏结晶过程中,其蒸馏母液pH值是逐渐降低,没有发现pH值大幅度降低的突变点,即不存在结晶本身造成母液pH值大幅波动。

由表3和上述方程式可知,在实际检验中出现两种状况,(1)出现白色沉淀24h不溶解(1、2、3),最终也没有银镜现象。(2)出现白色沉淀(5、6、9),随之又溶解,最终产生银镜现象。联系上游工艺分析,其原因可能是一套硫胺原液试验的馏出液中仅含有氰根离子,再加入AgNO3溶液时,生产AgCN或银氰络物,均不溶于水,也不能发生银镜反应;而二套(NH4)2SO4原液及一、二套(NH4)2SO4固体试验的当馏出液中含有CN-和NH+4,即能生成AgON和 AgCN沉淀,又能生成银铵络离子和铵银氰络物复盐均溶于水中,最终出现银镜现象。

综上可知,二套(NH4)2SO4原液及一、二套(NH4)2SO4固体溶解再结晶过程中均发生分解反应,使其蒸馏母液中H+在循环系统逐渐累积,同时生成的NH3冷凝进入馏出液,使其呈现碱性。一套硫铵原液在生产过程中没有发生分解反应,而一套硫铵原液和T101釜液中含有大量丙烯腈副产物,在蒸馏结晶过程中能够阻止或降低硫铵分解程度,使其单独与之复配的硫铵母液pH值比二套硫铵原液及硫铵固体试验的母液pH值高很多,氢离子浓度已经降低很多,能在很大程度上降低设备的腐蚀问题,同时T101釜液阻止硫胺分解能力要强于一套硫胺原液。

2 (NH4)2SO4生产的上下游原料及设备分析

2.1上下游生产原料分析

2.1.1一套(NH4)2SO4原液中存在阻止(NH4)2SO4分解物质一套(NH4)2SO4原料NH3作为丙烯腈众多副产物之一,其成分复杂,在101℃试验中,没有发生分解反应;二套(NH4)2SO4原料NH3作为聚丙烯酰胺生产副产物,其成分相对单一,但其却发生分解反应,说明一套(NH4)2SO4原液中存在阻止(NH4)2SO4分解的物质。一套硫铵原液的银镜试验,推测出原料液中含有CN-,没有NH+4。按照硫铵降解式分析,能够阻止硫铵分解,在系统中存在且不断补充NH+4或H+。如果初始稀硫铵原液中有过量NH3,在3h以上蒸馏结晶过程中也会完全逃逸出去。即使残留NH3,一、二套硫铵应该出现相同状况,因此,可以排除一套(NH)42SO4原液中NH3残留的可能性。而H+在丙烯腈生成过程中确实存在,以HNH3的形式,HNH3在溶液中存在电离平衡,随着试验进行不断的被解离出来,使一套(NH4)2SO4原液中存在过量的H+,而阻止硫铵了分解,同时也能使一套(NH)42SO4冷凝液出现白色不溶的AgCN沉淀,因此,推断出一套(NH4)2SO4原液中存在HCN,阻止一套(NH4)2SO4原液分解反应。

2.2.2一套(NH4)2SO4原液中存在缓蚀物质缓蚀剂是在金属表面形成相对致密的吸附膜而起到防腐作用。即由电负性较大极性基团吸附于金属表面,改变金属表面双电层结构,提高金属原子离子化的活化能,而非极性基团远离金属表面形成疏水性保护膜,阻止金属离子向外扩散和腐蚀介质或水向金属表面渗透,从而保护金属不被腐蚀[4]。硫酸铵溶液作为腐蚀性较大物质,对一套设备未见明显腐蚀可能有以下原因,丙烯腈在生产中使用钼系列催化剂,其单质钼或可能转变的钼酸盐进入一套硫铵原液中,附着于器壁缓解设备腐蚀。另一方面,丙烯腈副产物中可能还含有一定量羰基化合物缓蚀剂有机酸、醛、酮和酯等,如甲醛、肉桂醛、糠醛等其自身或转化物均是一种有机缓蚀剂,随着生产这些物质在设备表面逐渐发生一系列缩聚反应生成低聚物,并累积形成致密、保护性很强的聚合物膜,保护着相应的设备[5],因此,就是这些物质使一套硫铵设备有别于二套硫铵未见明显腐蚀。

2.2生产设备分析

金属材料在腐蚀介质中都会被腐蚀,主要分为全面腐蚀和局部腐蚀,一、二套硫铵设备也不例外。全面腐蚀是材料的逐渐变薄,甚至腐蚀穿透。其中局部腐蚀主要是电偶腐蚀,即当两种不同的金属浸在腐蚀性或导电性溶液中产生的电化学腐蚀。二套硫铵生成的管道和水浴除尘器的材料为奥氏体不锈钢304,部分设备如三效蒸发器、稠厚器和离心机材料为奥钢316L。304适用于强氧化性酸环境(如硝酸),316L适用于还原性酸环境(如H2SO4、HCl和HAc等),而(NH4)2SO4母液属强还原性的硫酸环境。从304与316L成分来分析,304钢含有更高碳,在一定条件下与铬元素形成Cr23C6,容易引起晶间腐蚀,降低钢的耐腐蚀性,而316L钢含更多镍,使其合金的奥氏体化程度比304高,相对耐腐蚀性增加。另外316L钢材含有耐腐蚀性的钼,而304钢材不含钼。

在此条件下,耐蚀性较差304钢材管道与设备,在接触(NH4)2SO4溶液后电流增加为阳极,而耐蚀性较强的316L钢材电流下降为阴极。对于一定量电流,小电极上电流密度比大电极上大些,其腐蚀率也越大,而大阴极较强耐蚀部件不仅本身自然腐蚀率小,而且作为阴极受到一定保护,与面积相等阳极和阴极相比,小阳极区腐蚀性可能要严重100倍甚至更多[3]。因此,在腐蚀性较大的(NH4)2SO4母液中,在304和316L钢材管道与设备的连接或变径处,可能存在着明显的小阳极、大阴极效应,其腐蚀速度会更快、更严重。

3 现场改造建议

二套(NH4)2SO4原液在当前工艺条件下,在生产过程中发生分解,使其结晶母液中氢离子在循环系统逐渐累积,进而腐蚀设备;又由于部分设备、管道钢材选型偏差造成严重局部腐蚀,两者综合作用使二套硫铵部分设备严重腐蚀。而一套(NH4)2SO4原液中含有一定量的HCN、含钼物质,以及羰基化合物等副产物,在生产过程中阻止(NH4)2SO4分解,同时保护着一套硫铵设备和管道,使其自1995年开工以来未见明显腐蚀。鉴于上述原因,在对生产工艺不做较大调整的条件下,可以采取以下方法降低二套硫铵设备的腐蚀,其一是将一定量一套硫铵原液或除去低聚物的丙烯腈T101釜液引入二套(NH4)2SO4中,进而引入相关物质,降低设备腐蚀;其二是将304钢材的设备、管道均换上316L材质的;其三是对无法更换的316L与304钢材连接和变径部位进行涂层保护,其四是综合使用上述办法。

[1]陈文海.硫铵结晶粒度的控制[J].河北化工,2008,31(10):43.

[2]李福利,刘志远.影响硫铵晶体粒度及粒度分布的因素[J].2011,(6):64.

[3]郭维筠.硫铵结晶系统蝶阀腐蚀原因分析[J].理化检验与物理分册,2008,44(11):651-652.

[4]陈立庄,高延敏,缪文桦.有机缓蚀剂与金属作用的机理[J].全面腐蚀控制,2005,19(2):25-26.

[5]余志强,徐强,任志峰.金属在酸性介质中有机缓蚀剂的研究进展[J].电镀与精饰,2008,30(11):20.

Analysis of amm onium sulfate p roduction equipmen t corrosion

JIANG Li-jun

(Daqing Refining&Chemical Company,PetroChina,Daqing 163411,China)

Based on a certain chemical enterprise of No.1,No.2 sets of ammonium sulfate raw material liquid contrast test and analysis,the root cause of the second set of ammonium sulfate equipment serious corrosion was idetified,that is in the second set of existing technology,the decomposition of ammonium sulfate,produced large amounts of dilute sulphuric acid,leading to severe the general corrosion;which a part of the equipment and the pipe fitting ofmaterialwere error produced by the galvanic corrosion.Ammonium sulphate equipment serious corrosion is the resultof integration of the two factorsmentioned above.

ammonium sulfate production;equipment corrosion;question analysis;field equipment and technical innovation of advice

O631.5

A

10.16247/j.cnki.23-1171/tq.20160967

2016-05-27

姜丽君(1978-),女,工程师,2008年毕业于大庆石油学院应用化学系,硕士,主要从事采油聚合物研发、水处理及一线生产相关工作。