AP1000钢制安全壳施工技术优化分析

兰学文,周少丽

(山东核电有限公司,山东 烟台 265116)

AP1000钢制安全壳施工技术优化分析

兰学文,周少丽

(山东核电有限公司,山东 烟台 265116)

AP1000核电厂钢制安全壳(CV)施工过程中与核岛土建、安装深度交叉,对安全、质量和进度影响较大。文章通过对AP1000依托化项目钢制安全壳施工实施过程中存在的问题和好的经验进行分析总结,从钢结构的安装优化及吊装安全角度对钢制安全壳筒体提出采用“4-2-2-3”的分段形式。同时,对钢制安全壳筒体上的人员闸门供货及安装方式、贯穿件、剪力钉、附件板等的安装逻辑和施工时机进行优化分析,旨在对AP1000后续项目提供可参考的建议。

AP1000;钢制安全壳;闸门;交叉施工

AP1000是由美国西屋公司开发的先进的非能动的压水堆(Advanced Passive PWR)。AP1000基于成熟的压水堆核电厂技术,在安全系统上最大程度地采用了非能动的自然力(压缩空气、重力流、自然循环等)以简化核电站的结构,并采用模块化建造技术,从而提高了安全性,缩短了建造周期,降低了造价和今后的运行和维修成本。

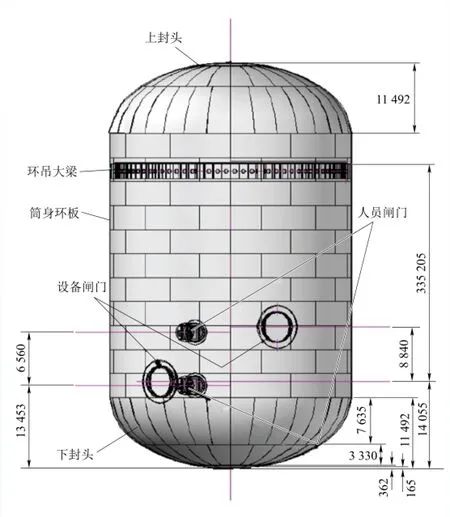

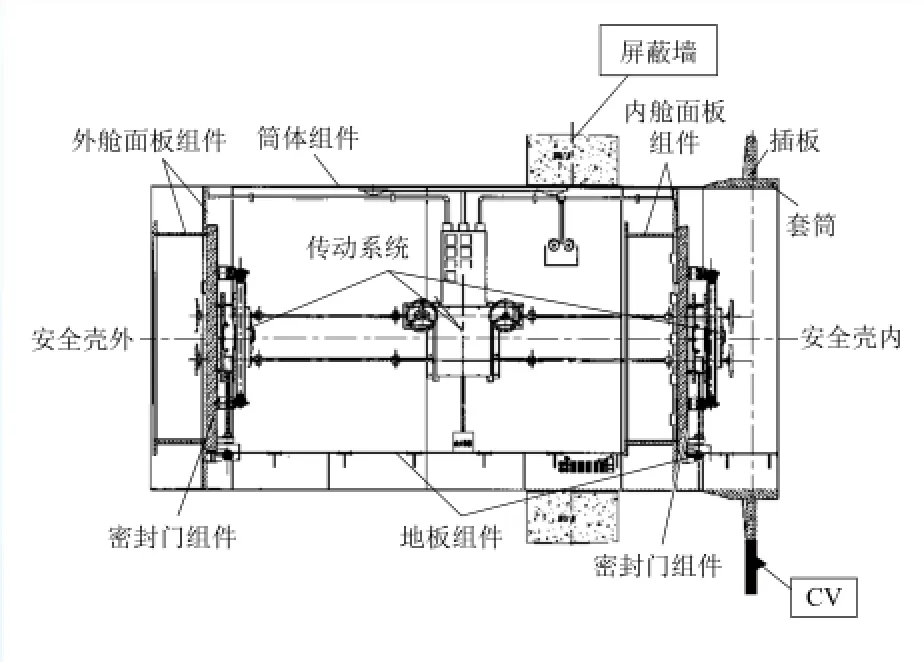

AP1000钢制安全壳(简称CV)是一个圆柱形钢制容器,分为底封头、中间筒体以及顶封头等主要结构模块,安全壳整体结构如图1所示;是隔离安全壳内、外部环境的边界,在事故状态下起到限制裂变产物释放的作用,并且为安全壳冷却系统提供换热面,构成安全相关最终热阱,执行非常重要的安全功能[1-2]。安全壳由260块不同形状的弧板组成,其中上、下封头各由64块不同形状、大小、曲率的弧板组成,筒体分11圈,每圈由12张钢板拼接而成[3]。施工还涉及2个人员闸门、2个设备闸门,42个机械贯穿件、29个电气贯穿件以及环吊梁、加强圈、附件板、空气导流板支架、剪力钉、围堰等附件的安装。

图1 AP1000钢制安全壳整体示意图Fig.1 Sketch of AP1000 containment vessel

1 CV施工优化建议

1.1CV筒体分段优化

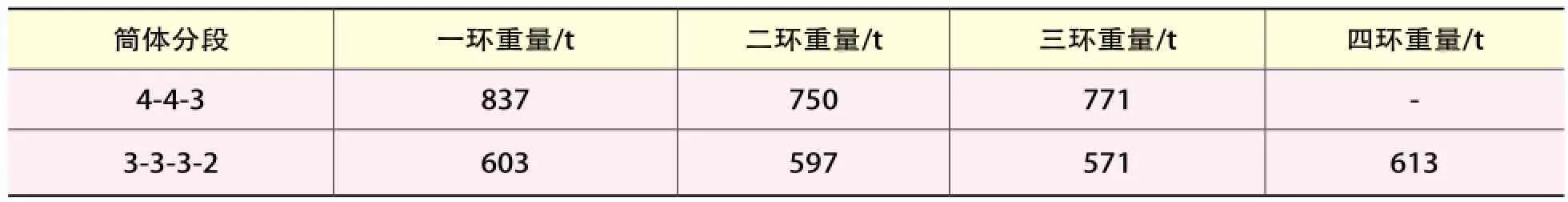

CV中间筒体共分为11圈板,依托化项目最初设计按照3个环段(即4-4-3结构)进行组装吊装,但是考虑到吊具吊装载荷不足及吊车吊装安全的问题,同时满足施工进度的情况下,两个依托化项目(三门核电站、海阳核电站)都通过设计变更将中间筒体分成了4个环段(即3-3-3-2结构)进行组装吊装。重量对比见表1。

依托化项目施工过程中,在CV筒体吊装就位完成后,还需要在CV内部搭设大量的脚手架用于筒体内部钢结构平台(SPL22-33)和环形风管的安装[4]。导致反应堆厂房内交叉施工、垂直作业、空间狭小,带来了一系列的安全隐患,同时也不利于施工质量和进度。

表1 筒体分3环与4环各环段的重量对比T able 1 Comparison of the cylinder weight when dividing into 3 and 4 rings respectively

后续项目(以海阳核电站为例)优化建议:

通过施工总结和查阅相关技术文件,可以得出筒体内部钢结构平台(SPL22-33)位于第五圈和第六圈板上,环形风管位于第七圈和第八圈板上。后续项目可以在CV拼装场地将钢结构平台(SPL22-33)和环形风管全部安装完成后整体随CV吊装进入核岛,这样就可以避免在岛内重新搭设脚手架进行安装,在保证就位精度的基础上可以大大降低施工安全风险和节省工期。建议的筒体分段方式为:4-2-2-3结构。钢结构平台(SPL22-33)随二环整体就位,环形风管随三环整体就位。吊装方式如下:

1)二环和三环,与依托化项目吊装方式相同:3 200 t吊车塔式工况;采用CV主吊梁;8个吊耳和8个可调拉杆、1个过渡梁、8个分配器的索具系统。

2)一环和四环[5]:吊车工况:一环环体吊装工况为3 200 t吊车主臂工况,四环环体吊装工况为塔式工况;

取消CV主吊梁:经分析建议环体吊装时取消主吊梁,减少吊装重量97 t;

吊耳布置:建议将环体吊装的8个吊耳改为16个吊耳,16个吊耳位于环体加强圈位置及环吊梁位置,使环体受力均匀;

吊索具布置:根据16个吊耳位置设置16根浇铸索具、16个可调拉杆、1个过渡梁、8个分配器的索具系统;

环体防变形措施:根据实际吊装运输受力分析增加防变形措施并在CV拼装场地完成。

1.2附件板安装优化

依托化项目附件板施工主要存在的问题是:附件板设计变更繁多,且附件板数量多、分布广,分布在CV主体各个部位,需要核岛现场大量的脚手架搭设,并且与其他承包商施工作业存在大量交叉现象。

后续项目优化建议:

1)根据依托化项目施工经验,附件板在拼装场地安装后随CV整体吊装就位后的精度是可以满足设计要求的。在后续项目中需要设计方将附件板设计尽早固化,以便启动制造工作,及时供货。

2)附件板安装工作安排在模块拼装区完成,减少脚手架的搭设,降低施工安全风险,缩短施工工期。

1.3环吊梁安装优化

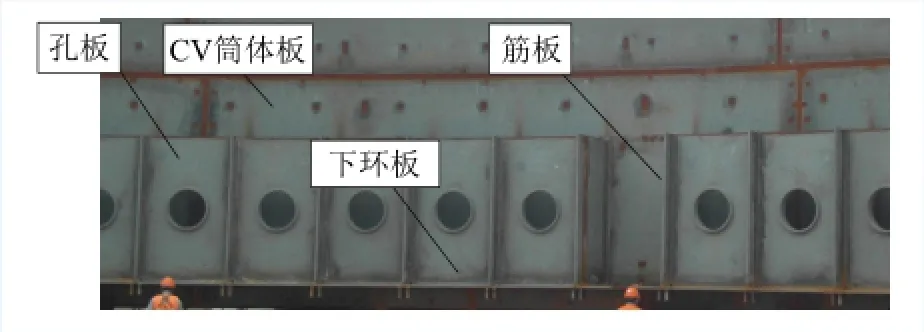

针对环吊梁的安装,依托化项目是散件供货,在拼装场地焊接完成下环板、筋板及部分孔板,上环板及部分孔板的安装是分块在核岛完成的,如图2所示。由于高空作业且属于受限空间,现场预热气管、电缆线铺设存在很大的安全隐患,不利于安全文明施工管理要求。

图2 CV环吊梁(上环板未安装)Fig.2 CV polar crane (upper ring plate uninstalled)

后续项目优化建议:

考虑到设备制造厂施工条件的优越性,建议环吊梁供货方式为:将下环板、筋板和部分孔板与筒体板在设备厂焊接成组件供货,共分为12个模块,现场仅需组对焊接12个模块之间的连接板。由于对上环板的水平度安装精度要求较高,上环板和部分孔板仍然在筒体吊装就位到核岛后安装。

1.4设备闸门和人员闸门安装优化

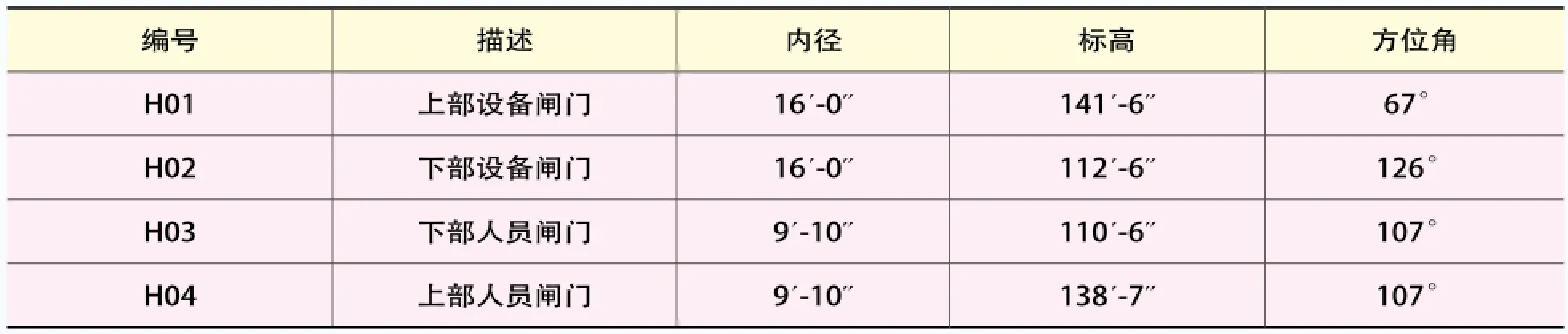

CV上设有两个设备闸门和两个人员闸门,基本参数见表2。

(1)设备闸门

依托化项目下部设备闸门是在CV一环吊装就位到核岛以后安装焊接的,在与CV组对焊接过程中,与CV内外部土建施工交叉作业明显,施工作业条件受限。同时,由于设备闸门供货滞后,反应堆厂房CV下部设备闸门区域107 ft维修平台土建预留了后浇带,该区域钢结构无法施工,进而影响上部135 ft运行平台土建施工。上部设备闸门位于3-3-3-2结构的CV一环与二环之间,是在二环就位后安装焊接的,同样存在交叉施工及影响135 ft土建施工的问题。

表2 设备及人员闸门参数T able 2 Parameters of equipment hatch and personnel airlock

后续项目优化建议:

在保证闸门按期供货的基础上,将上、下部设备闸门在CV拼装场地安装在CV一环上(4-2-2-3结构),随CV一环整体吊装就位,可以减少核岛现场工作量,降低与土建交叉施工风险。同时土建无须预留后浇带,不影响反应堆厂房内部结构施工。

(2)人员闸门

依托化项目人员闸门到货方式为(插板)+(套筒和筒体组件)两部分,如图4所示,是在核岛进行安装的,先组装焊接插板(1个月),然后完成套筒和筒体组件吊装、及套筒和插板之间的焊接(约1.5个月)。由于供货滞后及施工逻辑影响,内部107 ft留设了后浇带,外部影响了屏蔽墙施工(上部设备闸门影响135 ft土建及屏蔽墙施工)。

后续项目优化建议:

将人员闸门供货方式改为(插板和套筒)+(筒体组件)两部分,在一环拼装场地完成插板和套筒与CV筒体的安装焊接,与一环整体吊装核岛就位后完成插板与底封头的焊接;屏蔽墙和辅助厂房具备条件后吊装闸门筒体组件,选择在适当时机在屏蔽墙和CV之间的环廊内进行套筒与筒体组件的焊接。缩短插板焊接时间,减少对内部土建结构影响;提前完成了套筒和插板之间的焊接,避免了与土建交叉施工;对外部结构无影响。但需要考虑筒体组件与套筒之间的焊缝在现场组对焊接的可行性及成品保护问题。

图3 CV下部人员闸门示意图Fig.3 Sketch-map of CV lower personnel airlock

1.5贯穿件安装优化

机械贯穿件数量有42个(补强板15块),电气贯穿件29个(补强板29块),依托化项目中贯穿件都是在核岛安装在CV上,施工过程中,主要存在以下问题:

1)在核岛施工普遍存在交叉作业,施工中受作业条件的协调影响;如脚手架搭设和吊机使用相互制约,造成工期的延误;

2)在核岛施工中,由于交叉作业的存在,不利于贯穿件的成品保护;

3)射线探伤工作经常受土建混凝土施工制约,无损检测工作进度缓慢;

4)贯穿件套筒与补强板焊接应力不易释放,易产生焊接缺陷。

后续项目优化建议:

贯穿件补强板与套筒整体供货,在拼装现场仅需进行筒体与补强板焊接;将贯穿件的放线测量、开孔、补强板安装等工作集中在CV组装场地进行,并做完NDE及热处理工作后,随模块整体吊装至核岛。

1.6油漆涂装时机优化

依托化项目安全壳内表面107′-142′需要涂装面漆,该区域面漆是在预制场涂装车间完成的。CV环安装到现场后,由于该区域处于底层,交叉作业较多,面漆表面已经出现了较为严重的泛黄污染,局部区域出现微裂纹、漆膜脱落等现场,整体面漆质量已经不能满足质量要求,需要返工处理。

后续项目优化建议:

对于CV内表面需要涂装面漆的区域,预制场油漆工作只完成底漆涂装及底漆补漆即可,CV在核岛现场安装后,待该区域大宗材料安装基本结束时,现场进行面漆整体涂装工作。

1.7剪力钉安装优化

依托化项目CV底封头剪力钉安装,是在底封头焊接成形后,再通过搭设的脚手架、升降台等进行剪力钉定位划线和安装工作,费时费力,且存在安全隐患。

后续项目优化建议:

将剪力钉的划线工作在板材拼装前进行,根据图纸和封头板尺寸,提前在各个封头板上划出方位和标高基准线,根据基准线采用直尺或卷尺测量出各剪力钉的位置。封头板组对焊接后,进行剪力钉定位验证,若位置偏差满足设计要求,直接焊接,若位置偏差不满足设计要求,则确定偏移量,重新确定位置,合格后方可焊接。

2 结束语

以上所述为AP1000依托化项目钢制安全壳施工过程中的经验总结,对施工逻辑和设计提出了改进建议,旨在为后续项目施工提供建设性参考,减少现场交叉施工、降低安全风险、提高施工效率。

[1] 朱继洲. 压水堆核电厂的运行[M]. 北京:原子能出版社,2000:25-83. (ZHU Ji-zhou. Operation of PWR Nuclear Power Plants[M]. Beijing: Atomic Energy Press, 2000: 25-83.)

[2] 林诚格. 非能动安全先进压水堆核电技术[M]. 北京:原子能出版社,2010:18-32. (LIN Cheng-ge. An Advanced Passive Safety PWR Technology[M]. Beijing: Atomic Energy Press, 2000: 18-32.)

[3] 兰学文. AP1000钢制安全壳拼装焊接变形控制[J].中国核电,2014,7(2):134-139. (LAN Xuewen. Deformation Control in Assembly and Welding of AP1000 Containment Vessel[J]. China Nuclear Power, 2014, 7(2):134-139.)

[4] 陈晶晶,张加军,等. AP1000核电站安全壳厂房建造施工逻辑分析[J]. 施工技术,2014(21):36-39. (C H E N J i n g-j i n g, Z H A N G J i ajun, et. al. Construction Logic Analysis for AP1000 Containment Building[J]. Construction Technology, 2014(21):36-39.)

[5] 郑建祥,邱国志,等. 核电AP1000 钢制安全壳环体模块吊装方法研究[J]. 工业建筑,2013,43(5):28-32. (ZHENG Jian-xiang, QIU Zhi-guo. Study on the Annular Module Lifting Method for the AP1000 Containment Vessel[J]. Industrial Architecture, 2013, 43(5): 28-32.)

Study on the Optimization of the AP1000 Containment Vessel Construction Technology

LAN Xue-wen, ZHOU Shao-li

(Shandong Nuclear Power Co., Ltd., Yantai of Shandong Prov. 265116, China)

Overlapping construction frequently occurs during the AP1000 containment vessel(CV) construction with the NI civil/erection construction, which has great impact on the safety, quality and progress. The paper analyzes and summarizes the issues occurred and positive experience during CV construction of the AP1000 self-reliance project to put forward the 4-2-2-3 sectioning of the CV cylinder from the point of view of structural steel installation optimization and lifting safety. Meanwhile, this paper also introduces the optimization analysis of the CV personnel airlock supply and installation method as well as the installation logic and construction timing of the penetrations, shear studs and attachment plates, etc., with the purpose to provide reference for future AP1000 projects.

AP1000; containment vessel; airlock; overlapping construction

TM623 Article character:A Article ID:1674-1617(2016)02-0151-05

TM623

A

1674-1617(2016)02-0151-05

2015-12-30

兰学文(1983—),男,山东烟台人,工程师,硕士,从事AP1000核电站钢制安全壳等主设备施工管理工作。