大型直线振动筛故障诊断在线监测系统软件设计

朱清慧 王志奎

摘要:根据大型直线振动筛侧帮裂纹故障诊断的需求,利用已有的硬件平台,对在线监测系统软件进行开发设计,以小波分析和神经网络理论算法为基础,综合运用数据库、Visual Basic和Matlab软件对数据进行处理、分析和辨识,设计了上位机在线数据采集、处理和故障诊断系统。结果表明,该系统能够对振动筛侧帮早期疲劳裂纹进行及时预警,对设备维护有非常积极的意义。

关键词:故障诊断;振动筛;上位机在线监测;软件设计

中图分类号:TP277 文献标识码:A 文章编号:0439-8114(2016)06-1554-04

DOI:10.14088/j.cnki.issn0439-8114.2016.06.049

大型直线振动筛是一种广泛用于煤炭、矿石等等级筛选或杂质分离的矿用筛分设备[1]。由于其两侧侧帮长期受到的动应力比较集中,特别容易产生裂纹甚至造成侧帮断裂,如不及时发现,会给生产带来潜在的巨大危害。

本研究以平煤集团田庄选煤厂所用筛分设备大型直线振动筛DZK2466为研究对象,建立其侧帮裂纹故障在线监测诊断系统,通过软、硬件综合控制对其侧帮裂纹进行检测并预警。系统设计包括硬件和软件两部分,其中硬件部分主要完成对故障数据的采集和存储,而软件部分主要对数据进行转换、处理和分析并得出诊断结论。在自主开发的在线监测控制系统硬件平台上,重点研究分析了上位机诊断系统,主要包括基于VB和数据库的诊断界面设计,以及基于小波分析和神经网络等理论的后台Matlab软件处理程序设计与调用[2,3],完成对侧帮裂纹等级的在线识别和预警。该系统软件通过调试、仿真及现场测试,获得了理想的诊断结果。

1 系统硬件设计

在线监测系统的硬件主要由单片机、A/D转换器、传感器、电荷放大器、液晶显示器和上位机等构成。其中,传感器采用三轴加速度传感器BZ1114,电荷放大器自行设计,其功能是进行电荷和标准电压的转换,单片机采用内置2通道10/8位ADC的16位微控制器MC9S12XS128。系统硬件设计如图1所示。

2 系统软件设计

系统软件设计包括两大部分,即单片机程序和上位机程序及界机,由6大模块组成,分别是数据采集模块、数据存储模块、数据通讯模块、数据分析模块、数据显示模块和用户管理操作模块,如图2所示。

2.1 数据采集模块与数据存储模块

数据采集与存储模块主由完成由传感器BZ1114到单片机的信号采集、转换和预存储,以及上位機通过单片机对数据采集过程中的参数进行设置和监控的过程。

2.2 数据分析模块

数据分析模块是上位机针对采集和存储的原始离散信号,进行实时分析和处理,主要有小波降噪、小波包故障特征提取、遗传神经网络优化和训练及故障识别等,以Matlab、Visual Basic软件和数据库等作为主要分析手段。

2.3 数据通讯模块

数据通讯模块主要通过在上位机编写通讯协议及调试程序,完成单片机与上位机之间的数据交换。单片机对采集到的数据进行预处理、预存储及故障显示,上位机对从单片机发送来的数据进行分析、处理,并把诊断结果回传给单片机进行显示。

2.4 用户管理操作模块

用户管理操作模块主要是对系统数据进行实时监控和处理操作。在上位机编写用户操作界面,通过调用后台程序,实时对系统参数和诊断结果进行设置和查询,以便于维修人员和现场操作人员使用。

2.5 数据显示模块

数据显示模块主要是将设备的故障诊断信息通过LCD和上位机分别显示出来。

3 上位机监测软件设计与实现

上位机监测软件主要完成振动筛侧帮裂纹的在线检测、分析和处理,综合运用小波分析、神经网络算法等理论,以Visual Basic为前台编程语言,采用Access数据库存储数据,基于ADO数据库连接技术进行上位机诊断界面开发,通过调用Matlab软件计算模块对振动信号进行小波降噪、小波包能量特征提取,再调用神经网络数据库得出故障诊断结果[4-6]。

3.1 上位机软件程序

上位机软件设计流程为信号的定时采集、手动采集、信号的小波降噪处理、能量特征计算、故障诊断结果。程序流程如图3所示。

3.2 数据表关系分析

为了方便在具体时间段内对各路采集信号的检索和查看,在Access数据库中设计了数据表及其关系,如图4所示。图4中共包含7个数据表,分别是采集记录表、4个通道传感器数据表、特征向量表和诊断结果表。在振动筛在线故障诊断过程中,这些表格用来实时存储采集到的多个传感器信号、降噪后的数据以及故障特征和诊断结果。

3.3 上位机主要功能模块

3.3.1 信号采集模块 信号采集模块通过调用采集卡接口函数GetSignal()来获取信号,根据信号所在的通道号,将其存入相应的信号表内,同时将信号波形实时显示在采集窗口,主要程序代码如下:

Dim Plv As Single

Dim i As Integer

Dim Ylv As Single

Dim GetSig as Single

Private Sub ReadSignal (PID as Long,Channel as Byte)

GetSig=GetSignal(Channel) '读采集信号

sql = "Insert Into 信号表" & Channel & "(PID,PValue) Values(" & PID & "," & GetSig & ")" '构建存储数据库SQL语句

Conn.Execute sql '将信号存到数据库

'将信号波形实时显示到前台

Plv = Me.Pic1(0).ScaleWidth / 2048

Ylv = Me.Pic1(0).ScaleHeight / 26

Me.Pic1(0).DrawStyle = vbSolid

Me.Pic1(0).CurrentX = 0

Me.Pic1(0).CurrentY = 0

Me.Pic1(0).Line Step(0, 0)-(j, (13 - GetSig) * Ylv)

Plv = Plv + Plv

i=i+1

End Sub

3.3.2 信号降噪模块 信号降噪模块调用Matlab中的小波降噪M文件ReduceNoise(Signal as Single),对实时采集到的信号进行小波降噪处理,并把降噪后的信号波形显示到前台,主要程序代码如下:

Private Sub RedNoise(Signal As Single)

RedNoise = ReduceNoise(Signal)

'将降噪后信号波形实时显示到前台

Plv = Me.Pic1(1).ScaleWidth / 2048

Ylv = Me.Pic1(1).ScaleHeight / 26

Me.Pic1(1).DrawStyle = vbSolid

Me.Pic1(1).CurrentX = 0

Me.Pic1(1).CurrentY = 0

Me.Pic1(1).Line Step(0, 0)-(j, (13 - RedNoise) * Ylv)

Plv = Plv + Plv

i=i+1

End Sub

3.3.3 能量故障特征提取模块 能量故障特征提取模块调用Matlab中的小波包能量计算M文件CalEnergy(Signal as Single),计算降噪后信号的8个能量特征值,并以柱状图显示到前台,同时在特征向量数据表中存入计算结果,作为遗传神经网络的输入信号。

3.4 在线监测界面的实现

大型直线振动筛侧帮裂纹故障在线监测系统的上位机诊断过程如图5所示。首先进入用户登录界面,通过输入账号和密码,进入振动筛侧帮裂纹故障在线监测系统主界面。

系统主界面由信号采集、小波分析、神经网络和控制中心4个窗口组成,下面主要对前3个界面进行介绍。

3.4.1 信号采集 信号采集界面如图6所示,能同时对振动筛两侧帮4个通道传感器数据进行采集,数据的时域波形动态地显示在相应的图形区内。其中,采样的频率、组数能够实现手动设置,还可以设置采样间隔时间和数据过期的时间。

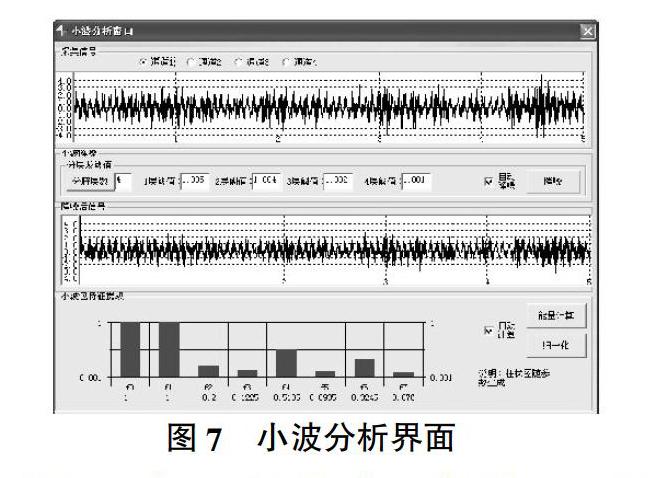

3.4.2 小波分析 小波分析界面主要完成信號的小波降噪处理和小波包能量特征计算。首先查看相应通道采集信号,单击【降噪】按钮通过后台调用Matlab软件的小波降噪程序,对当前通道信号进行降噪处理,并存入数据库对应关系表中去,同时把降噪后的信号时域波形显示在对应信号区域。小波降噪分解的层数及各层的降噪阈值均可通过此界面进行单独设置,并由Matlab自动读取到降噪程序中去,实现智能的软阈值降噪处理功能。

然后,单击【能量计算】按钮,后台调用Matlab小波包能量故障特征提取程序,对降噪后的信号进行三层小波包分解,计算出8个子频带的信号能量并进行归一化处理,存入数据库的相应关系表中,同时把故障特征向量以柱状图的形式显示在界面下方。图7中显示的是大型直线振动筛DZK2466通道1信号的自动降噪、小波能量故障特征提取以及八维特征向量柱状图等图形信息。

3.4.3 神经网络 神经网络诊断界面通过选择4个通道中的任意1个信号进行故障诊断监测。神经网络的输入信号为数据库中存储的小波包能量特征信号[8],网络的输出结果为振动筛侧帮裂纹的4种故障等级:正常、有早期疲劳裂纹、有形成期裂纹和有已成形裂纹。图8中显示的是通道1信号的诊断结果。

选择要诊断的数据通道后,单击【故障诊断】按钮即可。软件还能够自动诊断出该通道对应的侧帮裂纹等级,只需要在【自动诊断】按钮上打钩即可。

通过上述诊断过程及分析可发现,该在线检测系统由于综合运用了VB编程、数据库存储、小波分析、Matlab辅助工具等多项功能,界面友好,操作方便[7,8],能够针对大型直线振动筛DZK2466侧帮裂纹故障特点进行实时监测、分析和预警,实现了对故障诊断的半自动和全自动在线处理功能,经过现场实际应用,系统分类准确,诊断速度快,尤其对早期疲劳裂纹的预警准确率高到96%以上,对设备的维护有着非常积极的现实意义。

4 小结

本研究对振动筛侧帮裂纹故障诊断的在线监测系统软件进行了研究,设计了基于数据库、VB和Matlab软件的在线故障诊断系统,给出了上位机软件实现的过程。通过现场实际应用,该系统具有实时采集和诊断精度高的优点,尤其对早期疲劳裂纹的快速准确预警及设备维护具有非常重要的意义。

参考文献:

[1] 任紫婷,李惠彬,金 婷,等.大型振动筛激振器振动测试与故障分析[J].煤矿机械,2008,29(11):184-187.

[2] 彭玉华.小波变换与工程应用[M].北京:科学出版社,1999.

[3] 韩力群.人工神经网络理论、设计及应用[M].北京:化学工业出版社,2002.

[4] 刘 华,蔡正敏,王跃社,等.小波包算法在滚动轴承的在线故障诊断中的应用[J].机械科学与技术,1999,18(2):301-303.

[5] HOU Z G,GUPTA M M,PETER N,et al.A recurrent neural network for hierarchical control of interconnected dynamic systems[J].IEEE Transactions on Neural Networks,2007,18(2):466-481.

[6] 薛定宇.控制系统计算机辅助设计—MATLAB语言及应用[M].北京:清华大学出版社,2006.51-63.

[7] CHIANG L H,RUSSELL E L,BRAATZ R D.Fault Detection and Diagnosis in Industrial Systems[M].London:Springer-Verlag London,2001.

[8] 杨利红,李新娥,李国宁,等.基于图像采集卡的图像显示与处理软件开发[J].液晶与显示,2010,25(6):909-913.