燃煤锅炉刮板式捞渣机内导轮在线更换方法

陈国华

(江苏新海发电有限公司,江苏连云港222023)

燃煤锅炉刮板式捞渣机内导轮在线更换方法

陈国华

(江苏新海发电有限公司,江苏连云港222023)

江苏新海发电有限公司1号机组捞渣机尾部西侧内导轮运行中脱落,专业人员研究决定降低机组负荷,隔离部分渣船水封在线更换内导轮总成,不得已时短时破坏炉底水封进行处理。为了确保抢修过程中人身和设备的安全,经过前期充分计划与准备,制定了运行、检修技术方案,实施过程中运行参数控制良好,抢修工作顺利完成,为其他采用同类排渣方式的燃煤锅炉制定抢修方案提供了参考。

燃煤锅炉;刮板捞渣机;炉底水封;内导轮;检修

捞渣机是燃煤锅炉的一个重要辅助设备,因捞渣机故障造成锅炉停运的事故时有发生。江苏新海发电有限公司1号发电机组锅炉为上海锅炉厂有限责任公司设计制造的超超临界参数变压运行、燃煤直流塔式锅炉,采用一次中间再热、平衡通风、固态排渣、露天布置,烟气经湿法脱硫吸收塔排入烟囱。锅炉额定蒸发量为3049 t/h,额定压力28.25MPa,额定主蒸汽温度605℃、再热蒸汽温度603℃,机组额定功率1000MW。炉膛全高117.95m,炉膛压力测点安装在70m标高处,正常工作压力为-150 Pa。锅炉底渣采用水浸式刮板捞渣机连续除渣的机械输送系统,南北方向布置。

2015年11月12日,1号锅炉捞渣机尾部西侧内导轮脱落,随时可能发生跳闸,在线更换内导轮总成必需放尽渣船内的密封水,检修工作的难度和操作风险都很高。为了避免水封破坏时发生高温烟气伤人事故,技术人员针对各种可能发生的危险源进行了辨识,制定并实施了在线更换内导轮的运行和检修技术方案,避免了锅炉事故停运。

1 捞渣机工作流程

捞渣机结构如图1所示。锅炉运行中,捞渣机船体内始终充满密封冷却水,少量溢流,保持炉膛与外界隔绝。渣井下来的高温炉渣落入捞渣机壳体内,通过壳体内冷却水对高温炉渣进行冷却,溢流水回收至渣水冷却系统冷却后重复利用,冷却后的炉渣由捞渣机连续输送到外部渣仓,定期由汽车送至灰场或综合利用用户。捞渣机设有自动补水门,用以补充渣水损耗和防止渣船内温度过高。捞渣机刮板链条由头部液压马达驱动,带动刮板、圆环链运动,尾部设有涨紧轮适时调整链条涨紧力合适,使链条始终处于转向部位的导向轮轮体导槽内,保持传动灵活。位于捞渣机船体内部的可侧翻式内导轮,由于轴承长期浸于灰水中,运行环境较恶劣,有可能发生内导轮脱落、卡涩等故障并停运。捞渣机停转后,锅炉仍可以满负荷运行4 h。

图1 捞渣机结构

2 捞渣机内导轮脱落

2015年11月12日,1号锅炉运行中发现捞渣机尾部西侧刮板向上倾斜严重,利用探棒在水下无法探到西侧内导轮,分析该内导轮已脱落且去向不明,刮板链条挂在轴颈上,随时可能发生跳闸。该内导轮为可侧翻式,更换操作简单,但是必须先将渣船内的水放尽后才能作业。如图1所示,炉膛落渣口与外界连通,在不停炉的情况下,紧邻高温烟气更换内导轮,检修难度和操作风险很高,为了确保检修期间人身和设备安全可控,技术人员制定了在线更换捞渣机内导轮的运行和检修技术方案,辨识检修过程中存在的危险源,采取相应控制措施。

3 主要危险源辨识及控制措施

3.1高温烟气伤人

3.1.1危险源

水封破坏后,炉膛落渣口与外界连通,炉内一旦发生大于+800Pa的正压[1],高温烟气便会从连通处冒出,威胁工作人员生命安全。

3.1.2控制措施

(1)制作双层临时闸板,捞渣机停运后,将闸板悬吊安置在捞渣机距尾部约2m处,中间填充泥袋堵塞缝隙,用潜水泵将隔离点的水抽至水封处。若隔离点设置成功,则炉底水封不必破坏即可进行检修。若隔离点设置不成功,水封被破坏,临时闸板能较大程度遮挡高温烟气。

(2)在工作地点搭设棚架,捞渣机尾部敞口及棚架上用帆布覆盖严密,规划好逃生通道,保障工作人员安全。

(3)控制炉膛压力在+200~+300Pa。锅炉提前入炉低结渣性燃煤,工作开始前完成炉膛全面吹灰,避免掉大焦引起炉膛正压。工作期间,停止一切定期工作,投入4只大油枪助燃,维持炉内着火稳定。

(4)检查关闭炉膛所有看火孔,工作期间禁止打开看火孔,设专人远距离巡查炉膛不严密处电缆或易燃设备。

(5)工作人员着高温防护服参加检修,在捞渣机周围设置安全围栏,禁止无关人员进入。

3.2锅炉金属超温或设备损坏

3.2.1危险源

(1)水封破坏后,锅炉底部漏入大量冷风,抬高火焰中心,烟气流速和温度都将升高,可能会造成过、再热器金属超温[2]。

(2)大量冷风未经过空预器吸热直接进入炉膛,空预器会因换热失衡而变形,引起动静摩擦,甚至导致空预器“抱死”跳闸。

(3)排烟温度大幅升高[3],有可能造成脱硫MFT保护动作。

3.2.2控制措施

(1)工作开始前,将机组负荷降至600MW左右,保留中间4台磨运行,总煤量减至200 t/h左右。

(2)将2台空预器漏风控制装置(LCS)各扇形板提升至“完全回复”位置。

(3)采用倒宝塔式[4]的二次风配风方式,燃烧器摆角提前调至水平位,防止主、再热汽温上升过快。

(4)将引风机切手动调整,保持炉膛出口正压,减少炉内与外部压差,控制炉底漏入的空气量。

(5)提前试验脱硫吸收塔事故喷淋阀开关正常,吸收塔入口烟气温度上升过快时,可提前喷淋降温。

(6)做好继续停运上层磨的准备。

3.3抢修过程超时

3.3.1危险源

捞渣机停运时间长,由于渣船内炉渣积聚过多,即使捞渣机已修复也将因为拖动阻力过大而无法启动,锅炉面临被迫停运。

3.3.2控制措施

(1)做好抢修的前期准备工作,工具、机械、人员全部到位后再停止捞渣机。

(2)控制入炉煤灰分小于20%,提前降低机组负荷,减少锅炉落渣量。

(3)水封破坏后,打开渣船人孔门,用高压消防水连续冲洗积渣向外流出,减少船体内炉渣积存。

4 抢修过程参数控制

4.1炉膛压力控制

从图2可以看出,当送、引风机切手动后,随着锅炉底部水封逐渐破坏,炉膛压力上升,引风机电流从260 A最高调整至286 A,炉膛压力最高上升至+403 Pa,基本保持在+350Pa左右。现场检查炉底无正压,燃烧器看火孔处也未发现冒烟冒火现象。整个抢修过程炉膛压力一直较为平稳,没有出现大幅波动。

图2 炉膛压力与风机电流变化曲线

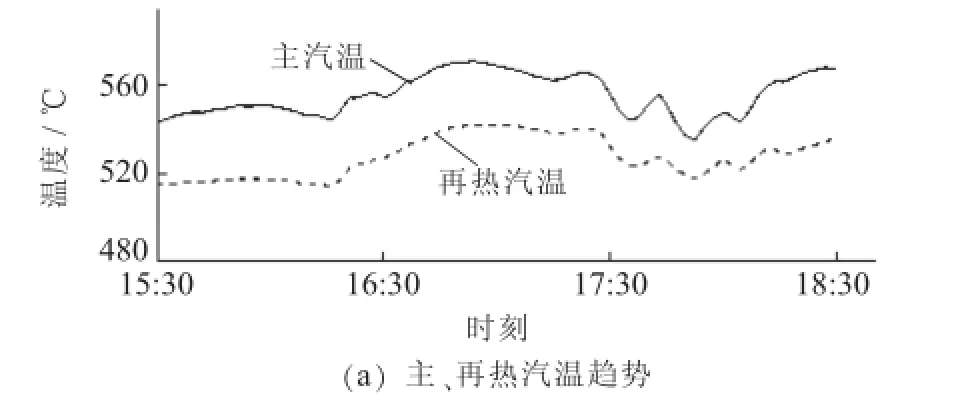

4.2主再热蒸汽温度变化

如图3所示,水封破坏前,主汽温提前降至546℃,再热汽温降至515℃,水冷壁出口过热度16℃。

图3 锅炉汽水参数变化曲线

水封破坏后,由于火焰中心升高以及烟气体积增加,主、再热蒸汽温度均有不同幅度上升。主汽温最高上升至570℃,共上升24℃,平均上升0.65℃/m in;再热汽温最高上升至542℃,共上升27℃,平均上升0.73℃/m in;水冷壁出口过热度最低降至7.4℃,共下降9℃。

水封恢复前,水冷壁出口过热度先降低至14℃左右,水封恢复后,最高上升至24.85℃。水冷壁出口温度最大值从380℃上升至409℃,后来进一步上升至443℃,水冷壁出口温度偏差最高达到85℃。从总体上看,汽温及水冷壁出口过热度等参数变化平稳。

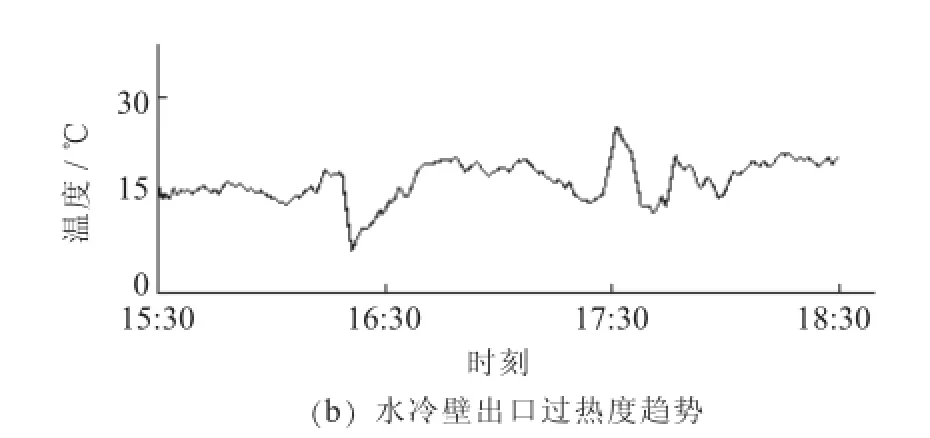

4.3排烟温度变化

空预器进出口烟气温度变化如图4所示,水封破坏前,甲乙侧排烟温度99/98℃,甲乙侧空预器入口温度308/307℃。

水封破坏后,甲乙侧排烟温度最高上升至119/118℃,共上升20℃;甲乙侧空预器入口烟气温度最高上升至315/315℃,共上升7℃。

总体看,水封破坏后,排烟温度被控制在了120℃以内,主要得益于炉压控制较高,且长时间稳定,减少了炉底漏风量。

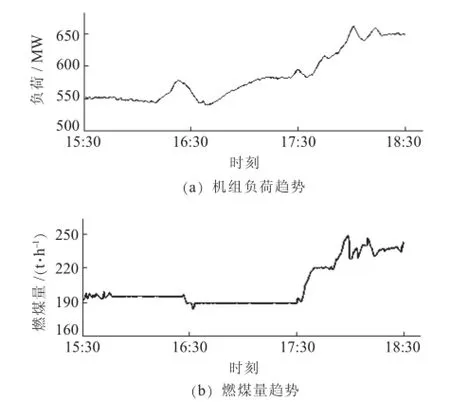

4.4机组负荷煤量控制

该次操作,计划是将负荷降至550MW,实际降至544MW,由于投油等操作,负荷略有波动,最高上升至579MW,汽机跟随模式(TF)对于机炉间的能量平衡还是非常有利的。

燃煤量控制在190~195 t/h左右,锅炉热负荷控制平稳。从排烟温度的控制情况来看,今后若遇到水封紧急破坏的事故,首先要利用引风机控制合适的炉膛压力,另外也要迅速将总煤量减至200 t/h左右,抑制排烟温度上升。

图4 空预器进出口烟气温度变化曲线

图5 机组负荷与燃烧参数变化曲线

5 存在的问题

5.1临时闸板未能起到隔离水封作用

因捞渣机实际尺寸存在偏差,临时闸板制作困难,夹层内填充物不严密等问题,造成临时闸板未能真正起到隔离水封作用。计划机组停机后,在尾部合适位置按尺寸定做一道水闸,预留好闸槽,以备应急使用,能够起到不破坏水封在线处理捞渣机内导轮的作用。

5.2未联系医护人员到达现场

炉底水封破坏后,一旦炉内工况不稳定,如发生跳风机、跳磨等事故,炉底很有可能会有高温烟气冲出,伤及现场工作人员。若医护人员提前到达现场,当发生受伤事件时能够得到及时救治。

6 结束语

破坏炉底水封在线更换捞渣机内导轮是一项高风险工作,需要技术人员提前辨识好危险点,制定全面可靠的风险预控措施,按计划逐步实施,才能保障人身和设备的安全。从这次抢修过程来看,控制合适的炉膛压力,尽量减少炉底漏风量,避免发生掉焦正压工况,是该次抢修工作得以顺利进行的关键,避免了一次机组故障停运,为捞渣机同类型在线检修工作提供借鉴。

[1]贾健鹏.炉膛烟气压力分布以及对锅炉运行的影响[J].电力标准化与计量,2001(4):16-17.

[2]闫仕军.防止超超临界锅炉受热面超温的技术措施分析[J].江苏电机工程,2014,33(3):75-77.

[3]李青.火力发电厂节能技术及其应用[M].北京:中国电力出版社,2007:255.

[4]刘滋奇.1000MW超超临界塔式锅炉运行优化调整[C]//2014年江苏省电机工程学会锅炉专委会论文集.南京:江苏省电机工程学会,2014,102.

The Method of Inside Guide W heel Rep lacement Online in Coal Boiler Slag Conveyor

CHENGuohua

(Jiangsu X inhaiPower Generation Co.Ltd.,Lianyungang 222023,China)

With the problem of inside guidewheel falling-off from westsideof tail-end of the running slag conveyor in No.1 unitof Xinhaipow er generation company,professionals decided to reduce the load and isolate partof the boiler bottom seal to replace the insideguidewheelonline.In a pinch,short-time destroying theboilerbottom seal counld be performed.To ensure the safety of staffs and devices,the scheme of operation and inspection was carried outw ith prelim inary adequate p lanning and preparation.With the well-controlling of operation parameters,the implementation process would be achieved,which could be serve as

for the repairscheme establishmentof coal-firesboilerw ith sim ilar slagging type.

coal-firesboiler;slag conveyor;boilerbottom seal;guidewheel;inspection

TK223.2

B

1009-0665(2016)05-0097-04

陈国华(1976),男,江苏连云港人,工程师,从事火力发电厂设备运行管理工作。

2016-04-08;

2016-07-04