微孔过滤分离技术在空间氢氧质子交换膜燃料电池中的应用

蒋永伟,刘 向,朱荣杰,张 伟,王 涛

(上海空间电源研究所,上海200241)

微孔过滤分离技术在空间氢氧质子交换膜燃料电池中的应用

蒋永伟,刘 向,朱荣杰,张 伟,王 涛

(上海空间电源研究所,上海200241)

传统氢氧燃料电池的水管理涉及气体循环泵、加湿器和气水分离器等辅助部件,存在系统复杂、可靠性低等问题,采用被动的水管理模式可以解决这些问题。被动式水管理的关键在于实现气液分离过程的被动化。采用高分子微孔膜作为气液分离组件,组装并测试被动排水燃料电池。测试发现,70℃温度、0.02 MPa压差情况下,0.1 μm高分子微孔膜的水通量可达5 L·min-1·m-2,在满足排水需求的同时限制了气体通过多孔微孔膜的扩散迁移;200 mA·cm-2电流密度时单体电压可达0.825 V,最大稳态工作电流密度可达500 mA·cm-2,组装的被动排水燃料电池成功通过典型工况测试和方向敏感性测试。

空间燃料电池;水管理;气水分离;微孔过滤

1 引言

燃料电池因具有高比能量(≥1500 Wh·kg-1)[1]、不受光影周期限制、有利于全区域全时段着陆等特点,有望成为未来载人登月舱下降段的主电源。

氢氧燃料电池的反应物氢气、氧气经加湿后进入电堆发生电化学反应,生成的水通常通过过量氧气循环吹扫排出电池,过程涉及主动式气体循环泵、加湿器和外部气液分离器等辅助部件,存在系统复杂、可靠性低等问题[2]。为满足未来空间应用的需求,美国国家航空航天局(NASA)提出新一代空间用质子交换膜燃料电池技术,该项技术主要创新在于燃料电池电堆采用了一种与传统电堆完全不同的设计理念,即“被动式”电堆概念。其中水管理方面采用被动排水模式,其特点是在电堆内部集成一种气液分离结构,使生成水以“准静态”的方式排出电池,不使用氢气和氧气循环泵、相分离器和加湿器等,降低了系统复杂度和寄生能耗,提高了电源系统的效率和可靠性[3]。

被动排水技术的关键在于实现生成水和反应气体的高效分离,目前常见的气液分离方法包括重力沉降、折流分离、离心分离、填充分离和微孔过滤分离等,其中以微孔过滤分离效率最高[4]。空间微重力环境下,以重力为推动力的分离手段已然失效,而以毛细管作用和压力差作为推动力的分离手段是依然可靠的[5-6]。结合分离效率和应用环境来看,微孔过滤分离是实现被动水管理气液分离过程较为合适的分离手段之一。

根据燃料电池被动水管理的特点,水在氧腔生成并通过内置的气液分离结构排出电堆,该过程在实现排水的同时需保证氧气不通过微孔膜扩散迁移。本研究选择一种高分子复合微孔膜作为气液分离材料用于实现氧腔的排水阻气过程,其中排水功能主要考查膜材料水通量等参数,阻气功能则考查膜材料的最小泡点值,并将符合指标要求的微孔膜作为气水分离组件组装被动排水燃料电池,对电池进行了放电特性测试,恒流稳态测试,典型变工况测试和方向敏感性测试,初步考查其空间环境应用的可行性。

2 微孔过滤技术验证应用试验

2.1 膜材料特性测试

根据水通量和最小泡点值的定义及原理[7],构建自制测试装置,对聚砜和聚酰胺纤维复合的一种亲水性微孔膜进行水通量和最小泡点值测试,测试装置如图1所示。

将膜样品完全浸润后,采用如图1所示的装置将待测膜样品夹在具有气体进口和出口的两块铜板夹具之间,有效测试面积为3.14 cm2,铜板夹具之间通过聚酰亚胺胶纸绝缘,采用O型圈将其密封,使两侧形成气室,并用扭矩扳手以3 N·m的扭矩将螺栓拧紧。

图1 膜材料特性测试装置Fig.1 Test equipment for membrane material properties

工装的温度稳定在电堆额定工作温度点70℃,然后在膜一侧的气室内通入一定压力的氧气,检测另一侧气室出口处的气泡。不断增加氧气的压力,直到出口处出现第一个气泡为止,此时的氧气压力即为此温度下膜材料的最小泡点值。参考微滤行业的膜材料典型孔径规格,制备出孔径分别为0.1 μm、0.2 μm和0.45 μm的三种高分子复合微孔膜,重复上述步骤,测试不同膜材料的孔径和最小泡点值的关系。

工装的温度稳定在设定值,然后以气源提供一定压力,使水透过待测膜样品,记录特定的水量流过膜的时间。膜的水通量即为单位时间单位面积膜材料所通过的水量。改变工装的温度,重复上述步骤,测定不同温度下膜材料的水通量;改变气源的压力,重复上述的步骤,测定不同压力下膜材料的水通量。温度值和压力值根据微孔膜特性和电池实际工作条件进行设定,设定温度包括20℃、40℃、60℃、70℃、80℃,设定的气源压力包括0.02 MPa、0.05 MPa、0.10 MPa、0.15 MPa、0.20 MPa。

2.2 被动排水电池性能测试

选择最小泡点值最高且满足水通量的膜材料作为气水分离组件,设计与组装被动排水燃料电池电堆[8],其中单体数1片,活性面积200 cm2。针对被动排水燃料电池电堆开展性能测试,测试包括放电特性测试、不同电流密度稳态测试、典型工况测试和方向敏感性测试,初步考查其空间环境应用的可行性。其中典型工况测试参考美国NASA提出的典型工况谱[9],不同电流密度稳态测试在选取200 mA·cm-2、400 mA·cm-2、500 mA·cm-2三种典型工况基础上增设了600 mA·cm-2、700 mA·cm-2两个工况,进一步考查验证电堆的最大稳态工作电流。测试期间氢气、氧气未经加湿直接进入电堆,进口端压力为0.2 MPa,出口端保持封闭;冷却腔内的乙二醇水溶液保持封闭循环,压力为0.2 MPa;冷却腔内注满水并用蓄能器保持0.1 MPa的压力,压力超过0.13 MPa时通过电磁阀对外排水直至压力降至0.1 MPa为止;电池工作温度为70℃。

3 结果与讨论

3.1 高分子微孔膜特性测试

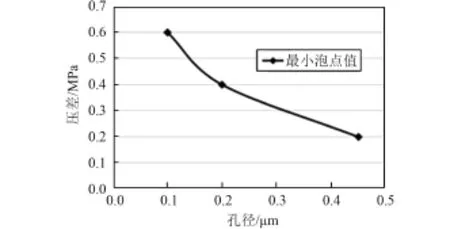

3.1.1 最小泡点值测试

在70℃温度下,膜材料的孔径和最小泡点值的关系曲线如图2所示。从图中可看出,随着膜材料孔径的减小,材料的最小泡点值不断增大,也就是膜材料能承受的压差不断增大。这是因为在浸润膜材料的同时水在微孔表面形成一层水膜,微孔孔径越小,形成的液膜厚度越厚,所能承受压差就越大。高泡点值的膜材料在实现气水分离过程中可以减少气体透过膜材料发生泄漏的可能性,保证了空间应用对气水分离效率的要求。为确保燃料电池运行的可靠性,0.1 μm孔径的膜材料的最小泡点值达到0.6 MPa,是设计的首选。

图2 膜材料孔径与最小泡点值的关系曲线Fig.2 The curve of membrane pore size and minimum bubble point value

3.1.2 膜通量测试

着重对0.1 μm孔径膜材料的水通量进行测试,考察了不同温度、不同压力条件下膜材料的水通量,测试结果如图3所示。

由图3可知,恒定温度下膜材料的水通量与压差成线性关系,随着压差的增加而增大;恒定压差下膜材料的水通量随着温度的增加而增大,在温度高于70℃以后,膜材料的水通量变化很小,基本保持稳定。在被动排水燃料电池的工作条件范围内,上述膜材料的水通量均能满足燃料电池排水需求。

综合上述测试结果,0.1 μm孔径的高分子亲水微孔膜可以在满足水通量的同时避免氧气的扩散迁移,有望实现燃料电池被动排水功能。

3.2 被动排水燃料电池性能测试

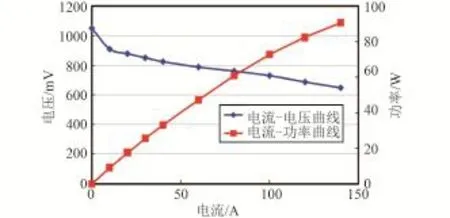

3.2.1 放电特性测试

图4为被动排水燃料电池电堆的放电特性曲线。从图中可以看出,在0~140 A电流范围内,随着电流的增加,电池的电压平稳下降,输出功率逐渐增大。空间应用环境对物料的利用率要求极高,为保证氢氧气的高效反应(电池的转换效率不低于65%),电池一般选择在低电流密度条件下工作。从图中可以看出,电池在40 A(即200 mA·cm-2)电流下单体电压为825 mV,此时电池转换效率为67.1%,输出功率为33 W。

图3 不同温度下膜的水通量—压差曲线Fig.3 The curve of membrane water flux and differential pressure under different temperatures

图4 被动排水电池的放电特性曲线Fig.4 Discharge character curve of passive water removal fuel cell

3.2.2 不同电流密度稳态测试

图5为被动排水燃料电池在不同电流密度下运行3 h的性能曲线,选择的工作电流密度分别为200 mA·cm-2、400 mA·cm-2、500 mA·cm-2、600 mA·cm-2、700 mA·cm-2。从图中可看出,低于500 mA·cm-2的电流密度情况下,电池在运行的3 h内性能稳定,电压基本没有衰减,衰减速率在1 mV·h-1以内。在电流密度高于500 mA·cm-2后,电池也能稳定运行,但电压会缓慢下降,衰降速率上升至3~5 mV·h-1。这是因为在电流密度低于500 mA·cm-2时,电池本身的排水能力完全可以满足要求;而电流密度高于500 mA·cm-2后,生成水速率会略高于排水速率,导致水逐渐在电池流道内积累,影响氧气的传递和扩散,电压出现一定的衰降。测试结果表明,在氢氧气均无排放的情况下,被动排水燃料电池的最大稳态工作电流密度为500 mA·cm-2。

图5 不同电流密度下被动排水燃料电池性能曲线Fig.5 Performance curves of passive water removal fuel cell operated in different current densities

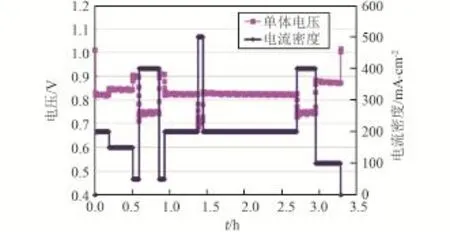

3.2.3 典型工况测试

NASA提出电池的典型工况谱共包括4个典型工况(100 mA·cm-2、200 mA·cm-2、400 mA·cm-2和500 mA·cm-2),测试时间为3.3 h,测试期间氢气路、氧气路完全不排放,测试结果如图6所示。典型工况测试期间电池对外输出功率不断变化,电池对氢、氧气的需求量也随之发生变化。由于被动排水燃料电池的气路没有气体循环泵,氢、氧气根据电堆内部压力自动调整供应量,当输出功率瞬间增大时氢、氧气的自动调整存在一定滞后,极易出现气体供应不足,导致电池电压快速下降,测试过程发生骤停。图6可以看出,电池随着对外输出功率的变化,电压的变化较为平稳,没有出现电压突然下降的现象,顺利通过典型工况测试,说明电池在没有气体循环泵的情况下也能够保证氢、氧气的供应充足,特别是输出功率不断变化的情况。

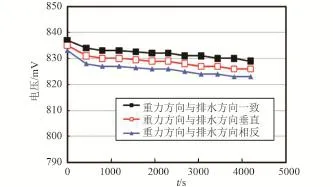

3.2.4 方向敏感性测试

图6 被动排水燃料电池典型工况性能曲线Fig.6 Performance curve of passive water removal fuel cell in typical operate condition

地面环境模拟验证微重力环境难度较大,为初步验证微孔过滤技术在空间环境的适应性,设计了方向敏感性测试,通过调整电堆极限放置方向,考查微孔过滤过程的排水推动力是否能够克服重力影响实现稳定工作。选择三种具有代表性的放置方向进行性能测试,分别为排水方向与重力方向相同、相反和垂直,其中测试电流密度为200 mA·cm-2。图7为被动排水电池在上述不同放置方向时的性能曲线。从图中可以看出,排水方向与重力方向一致时电池性能最好,垂直时次之,相反时最差。但三种放置方向电池均能稳定工作,并且性能差异较小,单体电压偏差在10 mV以内。上述结果表明,设计的被动排水电池在不同极限放置方向情况下均能正常运行,具备克服重力影响实现被动排水的能力,有望实现其在空间微重力环境的应用。

图7 不同放置方向下被动排水燃料电池性能曲线Fig.7 Performance curves of passive water removal fuel cell placed in different directions

4 结论

微孔过滤分离技术有望实现被动排水燃料电池在空间环境中的应用,对使用该技术的被动排水燃料电池性能和电池上高分子微孔膜材料特性测试的结果表明:

1)在70℃测试温度下,0.1 μm高分子亲水微孔膜的最小泡点值达到0.6 MPa。0.02 MPa的压差下,0.1 μm高分子亲水多孔膜的水通量可达5 L·min-1·m-2,在满足排水需求的同时限制了气体通过微孔膜的扩散迁移。

2)在气体不加湿、不循环的操作条件下电池可以稳定运行,200 mA·cm-2电流密度时电堆效率为66.7%,长期运行工作中电池性能无明显衰减,并通过NASA典型变工况测试和方向敏感性测试。

(References)

[1]James A.McDivitt.Apollo 13 mission report[R].NASA/MSC-02680,1970.

[2]Berg P,Promislow K,Pierre J S,et al.Water management in PEM fuel cells[J].Journal of the Electrochemical Society,2004,151(3):A341-A353.

[3]Hoberecht M A.A comparison of flow-through versus nonflow-through proton exchange membrane fuel cell systems for NASA's exploration missions[R].NASA/TM-2010-216107,E-17186,2010.

[4]任相军,王振波,金有海.气液分离技术设备进展[J].过滤与分离,2008,18(3):43-46.Ren Xiangjun,Wang zhenbo,Jin Youhai.Progress of gas-liquid separation technology[J].Journal of Filtration and Separation,2008,18(3):43-46.(in Chinese)

[5]卜珺珺,曹军,杨晓林.载人航天器气液分离技术综述[J].航天器工程,2014,23(2):124-131.Bu Jun-jun,Cao Jun,Yang Xiaolin.Overview of manned spacecraft gas-liquid separation technology[J].Spacecraft Engineering,2014,23(2):124-131.(in Chinese)

[6]刘乐柱,张天平.空间气液分离技术及其应用[J].真空与低温,2010,16(1):6-11.Liu Lezhu,Zhang Tianping.Space gas-liquid separation technologies and applications[J].Vacuum and Cryogenics,2010,16(1):6-11.(in Chinese)

[7]Mulder M.膜技术基本原理[M].李琳,译.第二版.北京:清华大学出版社,1999:109-115.Mulder M.Basic Principles of Membrane Technology[M].Li Lin,translate.Second edition.Beijing:Tsinghua University Press,1999:109-115.(in Chinese)

[8]Metz T,Paust N,Müller C,et al.Passive water removal in fuel cells by capillary droplet actuation[J].Sensors and Actuators A:Physical,2008,143(1):49-57.

[9]Hoberecht M A,Jakupca I J.Development status of PEM non-flow-through fuel cell system technology for NASA applications[R].NASA/TM—2011-217107,E-17783,2011.

The Application of Microporous Filter Technology in Space Hydrogen-oxygen PEMFC System

JIANG Yongwei,LIU Xiang,ZHU Rongjie,ZHANG Wei,WANG Tao

(Shanghai Institute of Space Power-sources,Shanghai 200241,China)

The water management of the traditional hydrogen-oxygen fuel cell system involves many auxiliary parts including the gas circulation pump,humidifier and gas-water separator etc.which makes the system complicated and unreliable.The problem can be solved by adopting the passive water management method.The key of the passive water management is the passive gas-water separation.Using the polymer microporous membrane as gas-water separator,a passive water removal fuel cell battery was assembled and tested.It was found that the water flux reached 5 L·min-1·m-2through the membrane of 0.1 μm pore size when the test temperature was 70℃and pressure difference was 0.02 MPa.It limited the diffusion and migration of gas through the membrane while satisfying the demand of water removal.The single battery voltage reached 0.825 V when the current density was 200 mA·cm-2and the maximum stable working current density was 500 mA·cm-2.In addition,the passive water removal fuel cell battery successfully passed the typical operating mode test and direction sensitivity test.

spacefuel cell;water management;gas-water separation;microporous filter

TM 911.4

A

1674-5825(2016)05-0631-04

2015-08-28;

2016-08-02

载人航天预先研究项目(060201)

蒋永伟(1985-),男,硕士,工程师,研究方向为燃料电池、液流电池。E-mail:jiangyongwei26@163.com

——以塔里木油区为例