主给水除氧系统及其运行原理

闫方兴

【摘 要】本文论述了除氧器的物理除氧和热力除氧的原理,其中包括热力除氧的热平衡和除氧器的自生沸腾现象。解析了定压运行和滑压运行的热工原理,特别是讨论了滑压运行下防止给水泵气蚀的问题。详细介绍了秦山二厂的除氧器系统及其水位和压力控制。

【关键词】给水除氧;运行

1 给水除氧的必要性

在核电站运行过程中,由于二回路水质控制不善而引起的耗蚀、点蚀、凹陷和晶间腐蚀是导致蒸汽发生器传热管失效的主要原因。为了保证核电厂的安全性、可靠性和经济性,必须除去给水中溶解的气体,主要包括氧气、二氧化碳等不凝结气体,习惯上将给水除气称为给水除氧。

在机组正常运行过程中,二回路给水会不断地溶解入气体,主要是由凝汽器补水及从系统中处于真空状态下工作的设备(如凝汽器、低压加热器)和管道附件不严处漏入空气。而溶于给水中的氧气会对给水回路的设备和管道产生强烈的腐蚀作用,二氧化碳将加剧氧的腐蚀,而不凝结的气体在高低压加热器和蒸汽发生器中会使热阻增加、传热效果恶化,从而导致机组热经济性下降。

2 给水除氧的方法及原理

给水除氧有化学除氧和物理除氧两种方法。

2.1 给水除氧器系统的化学除氧

本系统与化学加药系统(SIR)相配合通过向除氧器的三根下降管和除氧循环泵出口加联胺N2H4,使之与水中的溶氧化合而达到除氧的目的。联胺的作用原理为N2H4+O2→N2+2H2O

2.2 给水除氧器系统的物理除氧

给水除氧器系统的物理除氧是通过热力除氧来实现的。我厂的除氧器采用了喷雾除氧段和淋水盘式深度除氧两段除氧结构。当凝结水进入除氧器后,进水分两路均匀地进入除氧器上部的两个独立水室,在两进水室的长度方向各均匀布置了125只16T/h的恒速喷嘴。因凝结水的压力高于除氧器的汽侧压力,水汽两侧的压差△P作用在喷嘴上,使凝结水在喷嘴中喷出,呈现一个圆锥形水膜进入喷雾除氧段空间,在这个空间中逆向流动的过热蒸汽与圆锥形水膜充分接触,迅速把凝结水加热到除氧器压力下的饱和温度,绝大部分的非冷凝气体均在喷雾除氧段中被除去。穿过喷雾除氧空间的凝结水喷洒在淋水盘箱上的布水槽钢中,布水槽钢均匀地将水分配给淋水盘箱。淋水盘箱由多层一排排的小槽钢上下交错布置而成,凝结水从上层的槽钢两侧分别流入下层的槽钢中一层层地交错流下去,使凝结水在淋水盘中有足够停留时间且与蒸汽接触使热交换面积达到最大值。流经淋水盘箱的凝结水不断再沸腾,凝结水中剩余的非冷凝气体在淋水盘箱中被进一步去除,使凝结水中含氧量达到要求,故该段称为深度除氧段。在喷雾除氧段和深度除氧段中被除去的非冷凝气体均通过除氧器上部设置的8根排气管排向凝汽器或大气。

2.3 给水除氧器系统热力除氧原理

热力除氧原理建立亨利定律和道尔顿定律基础上。

2.3.1 亨利(Herry)定律

亨利定律反映了气体的溶解和离析规律。气体溶于水和自水中离析出来是个动态过程,当处于动态平衡时,单位体积中溶解的气体量维持恒定,其值与水面上该气体的分压力成正比。

显然在非平衡状态下,若水面上某气体的实际分压力低于水中溶解气体所对应的平衡状态压力,则该气体就会在不平衡压差△P作用下自水中离析出来,直至达到平衡状态时为止。反之,将会发生该气体继续溶于水中的过程。如果能使水面上某气体的实际分压力为零,在不平衡压差作用下就可把该气体从水中完全除掉,这就是物理除氧方法的基本原理。因此,除氧的关键是降低水面上氧的分压力。

2.3.2 道尔顿(Dalton)分压定律

道尔顿分压定律指出混合气体全压力等于各组成气体分压力之和。对除氧器而言,有Pd=Ps+Pa。

其中:Pd,Ps,Pa分别为除氧器中混和气体总压力,蒸汽分压力,空气分压力。

给水定压加热时,随着水的蒸发过程不断加强,水面上的水蒸汽的分压力逐步加大,相应其它气体的分压将不断减小。当把水加热至饱和温度时,水蒸汽的分压力实际上就等于水面上的全压力,其它气体的分压力就会趋近于零,从而创造了将水中溶解的气体全部除去的条件。

2.3.3 运行中的传热和传质要求

在正常运行的过程中,热力除氧过程必须同时满足传热和传质两方面的要求。

1)传热要求

传热要求,即在不同负荷下,都应将水加热至相应压力下的饱和温度,因为即使是微量的加热不足,水中的含氧量都会达不到除氧的指标。由传热方程Q=KAΔt可知,传热量Q与传热系数K、传热面积A、传热温差Δt有关,为此,要创造尽可能大的汽水接触面积和足够的温差,才能保证加热任务的迅速完成。图1给出了水中残余含氧量与加热温度不足的关系曲线。

设计除氧温度t

图1

2)传质要求

传质要求即创造气体离析出水面的足够动力和面积。根据传质理论,由式G=KAΔP可知,气体从水中离析出来的量G与传质系数K、传质面积A和传质不平衡压差ΔP有关,ΔP<0是气体逸出水面的动力。水加热到饱和温度虽创造了负的不平衡压差,但实际传质的彻底完成还应该注意及时排除自水中逸出的气体,否则水面上气体分压会增高,导致ΔP减小,出现返氧现象。除氧器顶部的排气管,就是用来及时排出从给水中离析出的气体,以此来保证除氧效果。

3 热力除氧器的热平衡和自生沸腾

3.1 除氧器热力平衡计算

图2 3#高压加热器与除氧器的局部热力系统

图2所示为三号高压加热器H3与一台除氧器(H4)的局部热力系统。图上标明有关汽参数的符号。采用相对量计算。

其物质平衡式为:

?琢fw=?琢4+?琢d3+?琢1v+?琢sg+?琢f+?琢c4(1)

式中,左边卫给水流量;等号右边自左至右各项分别代表除氧器加热抽汽、3号高压加热器疏水、阀杆泄漏、轴封泄漏、排污扩容器蒸汽及进入除氧器的主凝结水的相对流量。

3.2 除氧器的自生沸腾现象及其预防措施

除氧器自身沸腾时,除氧器的加热蒸汽管上的抽汽逆止阀关闭,使除氧器进汽室停滞,破坏了汽水逆向流动,除氧恶化,余气的工质损失及热量损失加大,故不允许自生沸腾现象发生。

为防止发生自生沸腾·可将一些辅助汽水流量如轴封漏汽,阀杆漏气、或某些疏水改为引至其它较合适的加热器:也可设置高加疏水冷却器,降低其烩值后再引入除氧器;还可通过提高除氧器的工作压力来减少高压加热器的数目,使其疏水量、疏水比焓降低。正是因为这个原因,高参数以上的汽轮机组,必须配用高压除氧器,既避免了除氧器的自生沸腾又减少了高压加热器的数目,节约钢材耗量和初投资。采用高压除氧器,其饱和水温度提高,当高压加热器事故停用,进入蒸汽发生器的给水温度不会过低;而且饱和水温度提高,能促进气体自水中离析,有利于改善除氧效果。

当然,采用高压除氧器,给水泵承受的水温提高了。增加给水泵投资;为防止给水泵汽蚀还需较高的静正水头,为此除氧器要布置在较高的位置,使主厂房土建费用等增加。至于除氧器压力的具体选择,需配合汽轮机的设计和除氧器运行方式,通过技术经济比较确定。

4 除氧器定压运行和滑压运行原理及问题剖析

(a)定压运行 (b)滑压运行

图3 除氧器的蒸汽连接系统

4.1 除氧器定压运行

这种运行方式下,除氧器内压力维持不变,供给除氧器的抽汽压力高于除氧器的额定工作压力,经压力调节阀节流调整到所需压力当汽轮机负荷下降到原拍汽压力不足以满足要求时,由高一级抽汽供汽。这种运行方式存在节流损失,低负荷时要切换到高一级抽汽,经济性差,故日趋淘汰。

4.2 除氧器的滑压运行

除氧器滑压运行指除氧器工作压力随汽轮机负荷变化而变动的运行方式。由于不需维持恒定的抽汽压力,抽汽管道上不需调节阀,但为防止超压需添置卸压设备。由于克服了定压运行时的节流损失,滑压运行下的经济性优于定压运行。

图4 除氧器定压运行和滑压运行经济性比较

图4表示了除氧器在两种运行方式下的热经济性比较曲线·图中 ?驻?浊为滑压运行时效率?浊v与定压运行时效率?浊c的相对差,即?驻?浊=■。当机组负荷从100%开始下降时,抽汽压力随着降低,定压除氧器的节流损失相应减小,?驻?浊变小,使曲线随机组负荷的降低而下降。当机组负荷继续下降时,该级抽汽压力已不能满足定压运行要求而切换至高一级抽汽。由于原级抽汽的停用,回热系统的经济胜显著下降,图上表示出此时?驻?浊突然增大。以后的曲线下降则是这种影响的比重逐渐减小所致。可以看出,除氧器滑压运行的热经济性效益更突出地表现存一低负荷时。我国600Mw机组的设计计算也表明,在额定负荷下,滑压运行较定压运行可提高热效率0.12%:在70%额定负荷以下情况下可提高热效率0.3%-0.5%。可见采用滑压除氧运行可以在系统不复杂的情况下取得明显的经济效益。

除氧器滑压运行的问题是,在变工况下除氧器内水温度化滞后于压力变化,在负荷骤升时,压力升高较水温升高快,致使原来的饱和状态遭到破坏,形成水过冷,已经从水中离析出来的气体又会重新溶于水中,出现“返氧”,现象,造成除氧效果下降,此时给水泵的运行,却因水温升高滞后于压力升高而变得更为安全;负荷骤降时,除氧器内压力下降,容易使下游的给水泵发生汽蚀。因而,只有解决保证变工况下除氧器除氧效果和给水泵不发生汽蚀两个问题,才能实现除氧器的滑压运行。

对于负荷骤升时除氧效果恶化问题1采用给水箱内设置再沸腾装置解决,即在除氧水箱水面以下通蒸汽鼓泡,如前面介绍的我国大亚湾核电厂除氧水箱中的耙管设计,正是起到保证水处于沸腾状态,并进一步减低出水的含氧量的作用。运行实践表明,这种设计除氧效果甚佳。

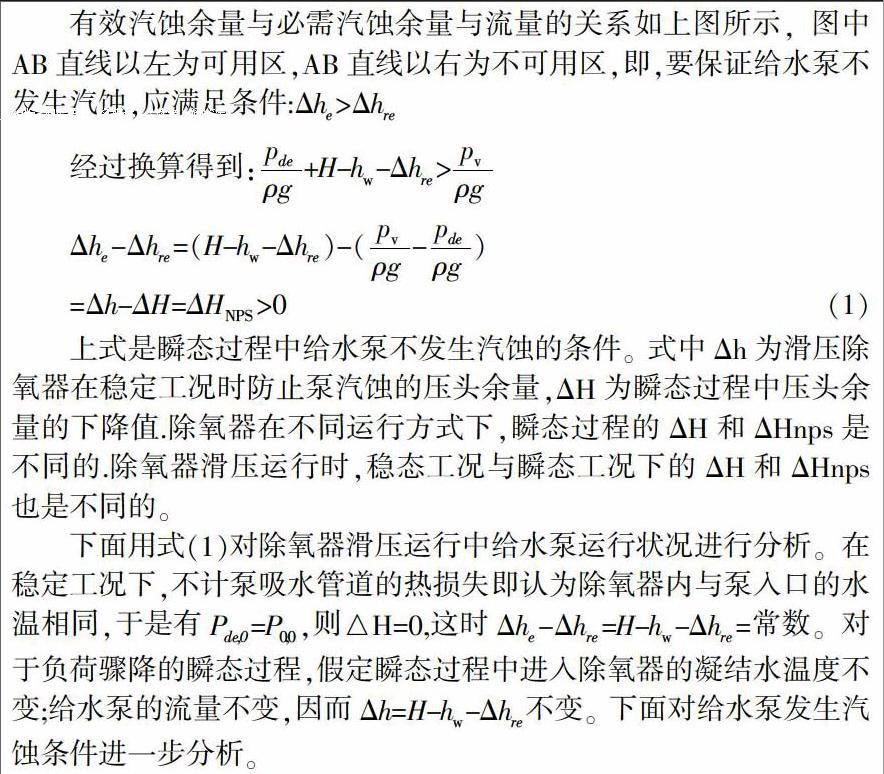

下面讨论在汽轮机负荷骤降的过程中防止给水泵发生汽蚀的问题。

4.2.1 不发生汽蚀的条件

给水泵最危险工况是汽轮机从满负荷下全甩负荷。这时除氧器的压力下降最快,短时间内从额定值降到大气压,除氧器的抽汽流量也骤降至零。为安全起见,对于滑压运行除氧器的分析,都以甩全负荷工况来考虑。

(a)系统图;(b)瞬态过程

进入瞬态过程后,由于除氧器内水温的变化滞后于压力的变化,而泵入口水温的变化(上图中的bdf)又滞后于除氧器内水温的变化(上图中的bdf),于是出现Pv>Pde,△H>0,由于假定中△h不变,因此△h-△H值下降使给水泵运行的安全性降低,但只要△h-△H>0泵仍不会发生汽蚀;若出现△h<△H(即上图中cdec区域),泵就发生汽蚀。

由上图可见,瞬态过程中△H的变化经历了由小到大,达到最大值后又从大到小的过程。前一段表现由于给水泵吸入管中水容积造成泵入口水温尚未下降的滞后时间T内,这阶段pv保持不变(即上图中平行于时间轴的线段bcd),而Pde在下降,所以△H增大,到T时刻,除氧器内闪蒸效应形成的冷水到达泵入口时,△H到最大;此后,闪蒸造成的效应使进入泵的水温下降,所以Pv下降,直至瞬变结束。当进入到△h-△H>0时回到安全区,因此,只要满足在瞬变中△H最大值<或=△h,就能确保瞬态过程中给水泵不发生汽蚀。△H最大值发生的时间由给水泵吸入管容积和给水泵流量确定。

4.2.2 除氧器滑压运行下防止给水泵汽蚀的措施

从上述分析可知,除氧器滑压运行时防止给水泵汽蚀的原则是:建立比定压运行除氧器更大的△h,以克服瞬态过程中出现的△H正值:同时设法减小△Hmax,以确保△h>△Hmax,具体措施如下:

(1)提高除氧器安装高度.增大净下汲入压头;还要加大给水泵汲水管的直径,减小阻力损失.

(2)设置低转速的前置给水泵,提高△h。除增大安装高度H和采用大管径的吸入管以减小hw外,就是选择必需汽蚀余量小的泵。大型机组一般采用高转速的给水泵,其必需汽蚀余量比低转速泵的高很多,因此除氧器需要很大的安装高度,若设置低速的前置给水泵,比单纯增加H更合理,我国秦山核电厂给水泵配有前置升压泵,除氧器布置在14.5m高度即可防止给水泵在瞬态工况下的汽蚀;若不采用前置升压泵,使用国产5000r/min的给水泵,因必需汽蚀余量大,除氧器安装高度要20m。

(3)适当增大除氧水箱容积。在负荷骤降的瞬态过程中,除氧水箱中水的闪蒸对于压力下降起着一定缓解作用,可减小△Hmax。

(4)采用向除氧水箱的排放蒸汽.在发生负荷骤降的瞬态过程中,多余的部分主蒸汽排放到除氧水箱,这样既可以抑制除氧水箱压力的陡降,又减少了凝汽器接受蒸汽排放的负荷。排放蒸汽受除氧水箱压力控制系统控制。我国大亚湾核电厂向除氧水箱蒸汽排放能力可达额定主蒸汽流量的12.4%。(目前秦山二厂的一二号机组未采取这种措施。)

5 秦山二厂除氧器系统描述

秦山600MW机组采用4200t/h卧式喷雾淋水盘式除氧器,由除氧器和给水箱两部分组成。除氧器和给水箱之间通过四根管道相通,中间两根φ900×25的管道为除氧器的出水管,用来把除过氧的凝结水送进给水箱。另外两根φ800×25的管道为蒸汽联通管,用以平衡除氧器和给水箱之间的工作压力。

5.1 与凝结水和给水的连接

除氧器系统接受来自3#低压加热器的凝结水,通过一个逆止阀ADG006VL后分为两路由除氧器顶部进入除氧器进行热力除氧,经过除氧的水流入给水箱,再通过给水箱底部的三根下降管分别送至三台给水泵的增压泵入口。给水通过给水泵后,一部分给水流量可通过给水泵的引漏管线返回除氧器的给水箱。

5.2 与加热蒸汽的连接

除氧器总共有三路加热蒸汽,在机组正常运行时,除氧器所需的加热蒸汽,由汽轮机低压缸的抽汽供给。在汽机起动前,由辅助锅炉提供的辅助蒸汽对除氧器给水箱及其存水进行预热和除氧。当主蒸汽管道暖管结束,开启主蒸汽隔离阀后,改用主蒸汽对除氧器给水箱及其存水进行加热和除氧,直至除氧器抽汽逆止阀开启定压运行方式结束后。

5.3 除氧器的排气

除氧器的排气是通过除氧器顶部的八根φ60×3放气管,这样可使除氧器各部放气量均匀。这八根放气管汇集后分为三路,一路在凝汽器真空已建立的情况下通过一个电动阀ADG041VV和一个常开的手动隔离阀ADG037VV排往凝汽器。第二路在凝汽器真空低低时,通过一个电动阀ADG042VV和一个常开的手动隔离阀ADG043VV排往大气。第三路通过一个常闭的手动隔离阀ADG038VV通向大气,此路基本已不用。

5.4 除氧器循环泵系统

我厂除氧器设有一套除氧循环泵系统。本系统的功能包括:

(1)在对除氧器中存水进行初始升温时,将除氧器内的水用泵抽出,再送入除氧器内反复加热除氧;

(2)在对除氧器中存水进行初始升温时,均匀除氧器水箱中各处的水温;

(3)通过向除氧器循环泵出口加联胺或氨,调整除氧器水箱中水的含氧量和pH值;

(4)为高压加热器水侧进行充水和升温。

在除氧器系统初始升温之前,就应该启动除氧器循环泵,并保持运行,在反应堆功率到2%负荷以上,蒸汽发生器由辅助给水切换至主给水供水后,凝结水开始向除氧器水箱进水,就可以停止该泵。

5.5 除氧器的放水系统

除氧器给水箱上共有四根放水管线。其中两根φ325×8的管线为溢流管,各有一个溢流阀ADG019VL、ADG020VL,这两个阀门在除氧器水位高高时自动开启,将水排放至凝汽器,在除氧器水位高信号消失时自动关闭。

一根φ273×7的管道上接有一个电动隔离阀ADG021VL,在除氧器水位高信号出现时,允许操纵员在主控室手动开启该阀门进行放水至凝汽器,在除氧器水位高信号消失时自动关闭。

还有一根φ219×6的管道上接有一个手动隔离阀ADG032VL,用以将水排放至地沟。

5.6 除氧器和其水箱上的安全阀

除氧器上有两只安全阀ADG077VV、ADG078VV,其开启整定值为0.45Mpa.a。除氧器水箱共有六只安全阀,其中ADG073VV、ADG074VV的开启整定值为0.40Mpa.a,另外四只ADG071VV、ADG072VV、ADG075VV、ADG076VV的开启整定值为0.45Mpa.a。这些安全阀的作用是保证除氧器在设计压力下运行。

5.7 与其它系统的接口

1)与高压加热器系统(AHP)的接口

除了上面提到的为高加水侧充水和升温的接口外,5A高压加热器和5B高压加热器的正常疏水管线分别从除氧器的两端进入除氧器。其上主要各有一个正常疏水调节阀ADG012VL、ADG013VL,在正常运行时,根据5#高压加热器的水位来调节这两个阀门,当出现除氧器水位高高高、除氧器水位高高、对应列的高加解列和对应列高加的出入口阀门未全开信号时,ADG012VL、ADG013VL关闭。对应的5#高加疏水切至紧急疏水管线去。

正常运行时高加壳侧不凝结气体的正常排气管线也接至除氧器,然后再将这些不凝结气体排至凝汽器。在凝汽器真空被破坏后,应注意隔离这些管线。

2)与蒸汽转换系统(STR)的接口。

蒸汽转换系统来的疏水通过气动调节阀ADG035VL进入除氧器。该阀正常处于自动状态,当除氧器水位高高高时,该阀门关闭,蒸汽转换系统的疏水切换至凝汽器。

3)与蒸汽发生器排污系统(APG)的接口。

蒸汽发生器排污系统的再生式热交换器的冷却水是取自凝结水泵出口母管,最后回到除氧器的。当除氧器水位高高时,关闭其回水管线上的电动阀ADG033VL,将会导致蒸汽发生器排污系统的再生式热交换器不可用。

4)与化学加药系统(SIR)和化学取样系统(SIT)的接口。

本系统在三根下降管上各有两根加药管和一根取样管,在除氧器循环泵的出口也分别有两根加药管和一根取样管,两根加药管分别向除氧器的存水中加入联胺和氨水,用来调节给水中的含氧量和PH值。取样管将给水引至化学取样系统后,对给水中溶解氧和PH值进行检测。

5)与氮气供应系统(RAZ)的接口。

从氮气供应系统来的管线可通过ADG02VZ进入除氧器,对除氧器进行保养。在除氧器给水箱上也有两根可以充氮的管线,分别有一个隔离阀ADG230VZ和ADG231VZ,但没有接到氮气供应系统的管网,在需要时,可加临时接管。

6 除氧器系统的控制

6.1 除氧器系统的水位控制

除氧器水箱要求保持定水位运行,即水位整定值与负荷大小无关,在汽机负荷在0~100%Pn范围内,除氧器水位始终维持在约水箱中心线以上550mm,主控显示2150mm。水位控制的目的就是通过调节进入除氧器的凝结水流量来维持除氧器水位。

除氧器水箱的水位控制是通过除氧器水位调节系统来实现的。该系统设有两个PI调节器,分别是水位调节器和流量调节器,可实现单冲量和三冲量调节。当给水流量低于额定流量的40%时,水位由单冲量调节回路控制,当给水流量达到额定流量的40%时,调节回路自动切换到三冲量调节,选为40%作为切换点综合考虑了尽量扩大三冲量调节的负荷范围和克服仪表测量不准确以及疏水的影响。

单冲量调节通过ADG001MN和ADG002MN取除氧器水位信号,在DCS中对这两个信号进行校验,取平均值作为水位实测信号,然后与设定值相比较得出偏差,再送至水位调节器进行比例积分, 得到驱动机构的动作信号去控制调节阀CEX026VL与CEX042VL。凝结水流量较小时,由小阀CEX042VL来调节,当凝结水流量较大时,由CEX026VL调节,此时CEX042VL保持全开状态。

三冲量调节除了除氧器水位信号外,增加了给水流量信号和凝结水流量信号。增加这两个信号的目的是因为除氧器水箱的水容积很大,在瞬态工况下,除氧器水位的变化也是极其缓慢的,液位具有很强的滞后性的特点,这时如果仍然采用单冲量调节不能满足水位控制快速响应的要求,同时由于液位调节滞后会导致凝结水流量的快速增加引起除氧器压力下降,从而影响到除氧效果。

给水流量信号取自蒸汽发生器两根供水管线上的流量,在DCS中对这两个信号进行校验,取两值之和作为除氧器送出的流量。凝结水流量信号取自3#低加出口到除氧器的总凝结水流量ABP002MD,考虑到进除氧器的水量除了这部分流量外,还包括从5#高加来的疏水,APG系统再生热交换器的冷却水和STR系统蒸汽转换器的疏水,根据设计院提供的汽机热力特性,在DCS中将测得的凝结水流量乘以1.5873即反映了包括疏水量在内的进入除氧器的总水量。这样可得到除氧器的进出水量之间的偏差,与液位偏差求和后送至流量调节器,经过比例积分, 得到三冲量下的驱动机构动作信号,去控制调节阀CEX026VL与CEX042VL的开度。

6.2 除氧器系统的压力控制

除氧器系统的压力控制目的是维持除氧器中的压力,使除氧器中的水在机组的不同状态下始终保持在饱和态,以实现充分除氧,同时保证主给水泵入口有一定的吸入压头,以防主给水泵汽蚀。

除氧器系统有定压运行和滑压运行两种方式。在汽机未启动或汽轮机抽汽压力未达到除氧器供汽压力要求时,除氧器通过辅助汽源(辅助蒸汽或主蒸汽)来维持压力。压力测量值由ADG006MP与ADG009MP测出,在DCS中取平均值后,与整定值0.147Mpa.abs比较,二者的偏送PI调节器,调节器输出控制除氧器辅助汽源入口调节阀ADG031VV开度使辅助汽源进入除氧器,保持除氧器压力为0.147Mpa.abs。当汽轮机抽汽压力足够顶开抽汽逆止阀而维持除氧器压力时,除氧器运行方式自动转入滑压运行,除氧器压力随负荷变化而变化。此时由除氧器压力高高信号或汽机负荷高于整定值信号关闭除氧器辅助汽源入口调节阀ADG031VV。在运行过程中,汽机甩负荷致使抽汽压力不足或OPC动作使抽汽逆止阀快速关闭,都有可能使除氧器压力低于0.147Mpa.abs,若发生这种情况,辅助汽源入口调节阀ADG031VV就会开启,维持除氧器内压力在0.147Mpa.abs。下表所列为除氧器系统从定压运行向滑压运行切换时的参数。

表1 除氧器系统定压运行切至滑压运行时参数表

除氧器通过这两种运行方式,保证了汽轮机在负荷骤变时稳定的除氧效果和给水泵的安全运转,同时保证了除氧器在高负荷时的回热经济性。

7 我厂除氧器定压运行和滑压运行的历史问题(举例)

206大修期间对2ADG101VV进行改造,由原先的背压式调节阀改为PLC控制调节,但据阀门再鉴定及管线投运后经验发现该阀存在自动调节性能不好,易导致阀后超压以及当阀门前后压差过大时,阀门容易卡住不能动的问题。10年12月19日2#机组小修期间对2ADG101VV进行了解体检查,解体后发现阀门卡涩的原因为阀芯和阀笼的间隙太小所致,重新对阀芯和阀笼的间隙进行调整后,机械在线对阀门进行了调试:在除氧器恒压运行模式,2ADG101VV置于自动,2ADG127VV已全开的情况下,阀后压力能够稳定在0.8Mpa。但当除氧器进行滑压运行模式后,2ADG101VV全关以后,阀后压力依然存在超压,仪控重新调整定位器后阀门仍然无法关严。为防止正常运行期间管线超压导致安全阀动作,在正常备用状态时2ADG127VV处于全关状态,2ADG101VV处于手动40%开度状态。据此制定了相应的FOI,确保在发生机组瞬态(如停机不停堆工况等)时除氧器的压力控制完好。

8 结束语

主给水除氧器系统直接影响到整个机组的安全和经济运行,其汽水接口较多,在除氧器运行时必须防止排气带水和除氧器振动等问题。对于运行人员不仅要熟悉其不同工况下的系统状态和参数,而且要加强现场设备的监护和反馈,以保证除氧器系统的长期稳定运行。

【参考文献】

[1]主给水除氧器系统手册[S].华东电力设计院,2001,2.

[2]4200t/h卧式除氧器.上海动力设备有限公司,1998,9.

[3]藏希年.核电厂蒸汽动力转换系统[M].核工业研究生部,2009,7.