静态轨道衡在翻车机系统中布置方案的分析

刘志鹏

【摘 要】翻车机系统中,静态轨道衡的布置方式对翻车机系统的效率存在一定的影响,在综合考虑土建结构尺寸和铁路车型尺寸的情况下,选择一种或几种最优化的布置方案。

【关键词】翻车机;重车调车机;夹轮器;静态轨道衡

Static Railway Track Scale in Car Dumper System Layout Scheme Analysis

LIU Zhi-Peng

(Shanghai R&D Center, Huadian Heavy Industries, Shanghai 200122, China)

【Abstract】Layout of car Dumper system, static rail weighbridge layout of certain effects on the efficiency of car Dumper system, considering the dimensions of civil structure, case of railway car dimensions, select one or more of the most optimal layout.

【Key words】System of Car Dumper; Positioner; Wheel gripper; Static rail weighbridge

0 引言

翻车机也叫铁路货车翻卸机,用来将重车调车机牵引入内的载重专用货车,通过夹紧和靠车装置动作后进行翻转卸料的设备,是将物料转移到料场或燃烧区的重要关键设备,是翻车机卸车及计量系统重要的组成部分。在港口、钢厂和电厂中应用较为广泛。翻车机卸车系统中的计量方式通常采用三种模式:其一,是在翻车机设备下方设置翻车机轨道衡,测量翻车机本体与车皮在翻卸前后的重量来确定入场物料重量。其二,是在进场铁路咽喉位置设置动态轨道衡,测量进场时重载车辆重量和空载的车辆重量,还有就是在翻车机设备入口位置设置静态轨道衡,测量重载车辆重量,并通过测量重载车辆重量减去车号识别后的皮重确定入场物料重量。本文主要讨论静态轨道衡(以下简称轨道衡)与翻车机设备及夹轮器的布置方式的差异,对翻车机生产效率将造成怎样的影响,来确定一种或几种较好的静态轨道衡的布置方式。

1 参数及布置方式

翻车机系统布置方式会对翻车机系统的效率产生较大影响,一旦布置不恰当,翻车机系统的效率将有很大的下降,无法达到设备应有的生产效率,造成设备能力的浪费,且所有设备都布置于整体浇筑混凝土基础上,后期难以调整或更改。因此,如何在初步设计阶段就对系统的布置实行优化就很有必要了。

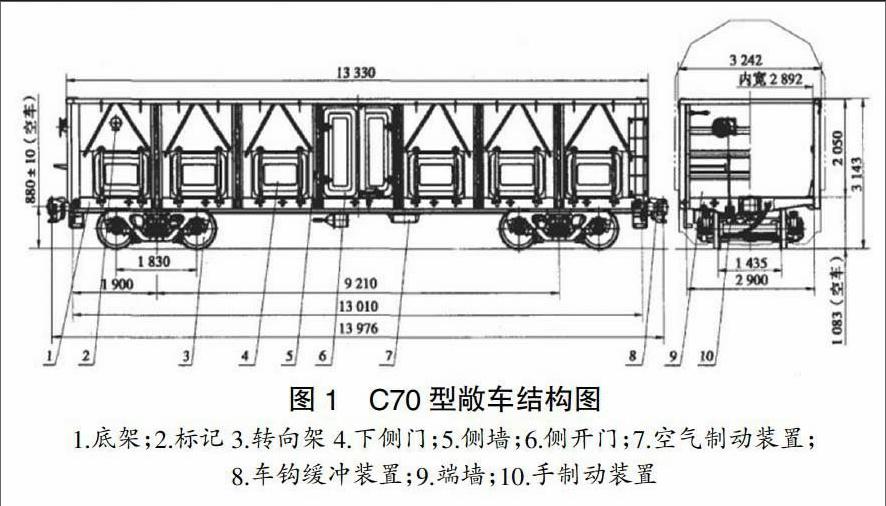

国内目前电厂和钢厂主要采用折返式翻车机布置方案,翻卸摘钩后的通用敞车,主要敞车型号及外形如下(图1、图2、表1):

1.底架;2.标记3.转向架4.下侧门;5.侧墙;6.侧开门;7.空气制动装置;

8.车钩缓冲装置;9.端墙;10.手制动装置

2 土建基础结构对翻车机系统布置的影响

2.1 设备土建结构的通常尺寸

翻车机系统土建结构中,翻车机房通常为最深地下约16m深的整体混凝土结构,而夹轮器或称重装置通常混凝土结构深度一般不超过3m,因此,在土建设计时通常各自独立设计,并在两个基础间最少预留一定的伸缩间隙。翻车机平台总长通常为16.4m,设备中心至入口即为平台长度二分之一约8.2m,在翻车机入口至基础边缘土建结构要设置楼梯、吊装孔等辅助设施,因此,翻车机中心距混凝土基础边通常约15m-16m,夹轮器设备工作范围约3m基础总长通常约5m,静态轨道衡台面长度通常为13m,基础总长通常为15m。

2.2 不考虑轨道衡情况下翻车机系统布置模式

翻车机系统中夹轮器的布置位置通常可采用如下几种方案,第一种是夹轮器布置在翻车机入口最近的位置,夹轮器夹紧第一节车辆前转向架上的4个车轮,满足重调回“零位”落臂时,大臂车钩距翻车机设备边缘大于1m的安全距离,且距离待挂联车钩有0.5m安全距离即可。按照重调机后钩距前钩最外侧约2.5m计算,考虑上述情况,则夹轮器中心距翻车机设备中心距离最小为14.6m,取整后可采用15m布置方式,但此位置通常位于上述的翻车机室混凝土结构边缘,因此通常将夹轮器整体再进车方向移动,将夹轮器基础整体推出于翻车机室混凝土结构,则翻车机中心距夹轮器中心距离通常为17m-18m,在这样的情况下,重调机的最小工作距离增加约2m-3m,对每个循环的效率造成约6-8秒的影响,也是目前国内翻车机系统通常无法达到额定效率的主要原因之一(图3)。

第二种布置方案是将夹轮器继续后移,使夹轮器夹紧第一节车后转向架上的4个车轮,按照车辆最长定距9700。则夹轮器后移至距翻车机中心24.3m位置。但是这种布置方式在车型混编成列时,夹轮器夹紧后转向架上车轮,从车辆后转向架中心距前车钩尺寸距离最小为9569(C61),最大为11848(C70),差异达到1.3m左右。重调机通常采用固定点作为落臂处的“零点”,因此在挂联待接车钩时,由于重调机低速接车速度不大于0.3m/s,造成接车时所用时间差异较大;但通过调整PLC控制程序,也可使系统效率达到23节/小时以上(图4)。

另外一种布置方案是将夹轮器位置后移,将夹轮器中心距翻车机中心间距达到28m的位置,夹轮器夹紧第一节车辆的前转向架上的4个车轮。这样的布置使得夹轮器夹紧的车辆与翻车机设备之间能够容纳一辆车皮,使重调机牵引整列重车车前进一节车长的情况下,无需等待翻车机回“零位”且迁车台对准重车线,虽然重调机的工作行程变长,但是减少了重调机等待其他设备回“零位”的时间,总体效率仍能达到24节/小时以上(图5)。

2.3 考虑轨道衡情况下翻车机系统的几种布置模式

(1)将夹轮器布置在翻车机房入口,夹紧整列车皮第一节的前转向架4个车轮,称重平台称量第二节车皮;夹轮器中心距翻车机中心15m(实际将布置在约17m位置),夹轮器中心距轨道衡中心19m(图6)。

(2)将夹轮器布置在翻车机房入口外侧,夹紧整列车皮第一节的后转向架4个车轮,称重平台称量第二节车皮;夹轮器中心距翻车机中心24.3m,夹轮器中心距轨道衡中心9.5m(图7)。

以上两种情况与不考虑轨道衡布置时的效果是基本一致的,同时对系统效率的影响也存在类似的情况。此外需要注意的是,在车列进场后,对第一节车皮的称量需要采用手动控制方式进行称量,或者在PLC控制程序中添加车列识别模式,对第一节车辆的称重和系统循环采用额外的处理方式。

此外布置方案1中存在两节C61车型挂联的情况下,后一节C61车辆无法完全进入轨道衡的情况,需要手动调整。

(3)将轨道衡布置在翻车机入口,夹轮器布置在轨道衡后方,夹轮器夹紧第二节车辆的前转向架的4个车轮;轨道衡中心距翻车机中心21.5m,夹轮器中心距轨道衡中心9.5m(图8)。

此种情况下,与夹轮器布置在距翻车机中心17m-18m的情况类似,造成重调机工作行程增长,影响系统效率。

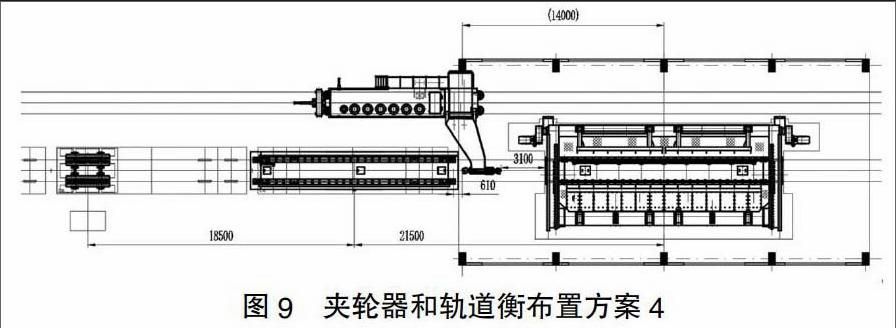

(4)将轨道衡布置在翻车机入口,夹轮器布置在轨道衡后方,夹轮器夹紧第二节车辆的后转向架的4个车轮;轨道衡中心距翻车机中心21.5m,夹轮器中心距轨道衡中心18.5m(图9)。

这样的布置形式将导致第二节车辆后转向架中心距第一节车辆前钩的距离差异达到2.6m,将进一步影响重调机的工作效率,而且同样存在在两节C61车型挂联的情况下,前一节C61车辆无法完全进入轨道衡的情况,需要手动调整。

布置方案(3)及布置方案(4)中也需要注意,在称量最后一节重车时,需要采用手动控制方式进行称量,或者在PLC控制程序中添加车列识别模式,完成对最后一节车辆的称量作业。

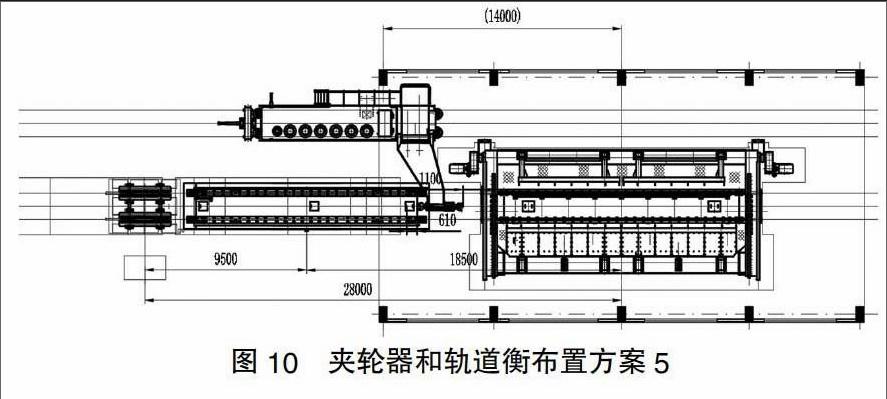

(5)还有一种不常见布置方案是,在翻车机基础不是采用开挖的情况,而是采用整体框架式结构垫起的时候,可将夹轮器布置在距翻车机28m的位置,轨道衡中心距翻车机中心18.5m,距夹轮器中心9.5m(图10)。

这样的布置形式与不考虑轨道衡布置方案时,夹轮器布置在距翻车机中心28m位置时的情况是一致的,但是由于待称重车辆需要重调机牵引至轨道衡上,且无法向其他布置方案中,车辆可以长时间的停留在轨道衡上进行称重作业。因此,轨道衡的称重作业时间需要增加至系统工作时间内,对系统的效率仍然会造成一定的影响。

3 结论

从图6至图10中可看出,调车机大臂前部距翻车机设备边缘的安全距离在各种不同的布置情况下,存在两种不同的距离,一种为1.1m,另一种为3.1m,在不考虑其他基础条件变化的影响下,我们可以认为在车钩前部距翻车机设备边缘1.1m的情况下,重调的工作行程最短,系统的效率是相对最优化的。

因此,布置方案2和布置方案5是对翻车机效率影响最小的一种方案,但方案5在常规的翻车机系统布置方案中是较少遇见的,而方案2需要对翻车机PLC控制程序进行优化设计,才能达到设备的正常效率。人工摘钩位距重调机接车位置较远,不便于观察重调机接车时的挂钩情况,存在一定的安全隐患,或在增加工人劳动强度的情况下,去观察挂钩情况。

方案1和方案4在对效率产生影响的同时,还存在对两节C61挂联时无法正常称重的情况,需要手动调整进行称重作业,也影响的系统效率。

方案3对效率产生一定的影响,同时也存在着人工摘钩位距重调机接车位置较远,不便于观察重调机接车时的挂钩情况,需要增加工人劳动强度来确保设备安全。

综上所述,在翻车机系统入口布置轨道衡,对翻车机系统的效率会产生一定的影响,而各种不同的布置形式对效率的影响也或大或小,因此需要综合考虑铁路车型及翻车机室土建结构的尺寸,布置夹轮器和轨道衡所在的位置,使这种对效率的影响最小,设备达到最优化的效率。

此外,这样的布置形式仅对单车翻车机适用,对于双车翻车机系统,由于需要一次翻卸两节车皮,在入口处无法布置两套轨道衡装置的情况下,建议采用动态轨道衡。

【参考文献】

[1]于大海.静态轨道衡在电厂的应用[J].山东电力技术,2001(5):59-60.

[2]孙军选,王忠颐,等.浅谈翻车机轨道衡的检定[J].衡器,2013(4):7-9.

[3]JJG 781-2002,数字指示轨道衡[S].

[4]JJG 234-2012,自动轨道衡[S].

[5]彭东望.翻车机卸车系统计量用电子轨道衡方案[J].衡器,2013(09).