水工黏土基胶凝材料力学性能试验

江朝华,邵中洋,宋云涛,陶桂兰,马 杰

水工黏土基胶凝材料力学性能试验

江朝华1,邵中洋1,宋云涛2,陶桂兰1,马 杰2

(1.河海大学港口海岸与近海工程学院,江苏南京 210098;2.长江南京航道工程局,江苏南京 210011)

为研制水工用黏土基胶凝材料,以航道护岸黏性弃土为主要原料,以试件抗压强度、劈裂抗拉强度及水稳定性作为控制指标,进行了水泥、石膏、矿粉等无机结合料掺量对黏土基胶凝材料力学性能影响的试验研究,并采用扫描电子显微镜分析试件的微观结构。结果表明:在黏性弃土、水泥、矿粉、石膏及石灰掺量分别为65%、18%、10%、2%和5%时,可获得28 d抗压强度达25.6MPa、浸水强度达24.1MPa、劈裂抗拉强度达2.5MPa的黏土基胶凝材料;在不同的水化龄期,黏土基胶凝材料均生成了C-S-H凝胶等水泥基胶凝物质,这些产物相互交织、紧密结合,有效提高了材料的力学性能;该黏土基胶凝材料强度高、水稳定性好,可满足水运工程应用要求。

水运工程;航道工程;黏性弃土;固化;胶凝材料;力学性能

土壤固化是指通过某种措施将散碎状的土壤固结为具有一定强度的整体性固体物质,经固化处理的土称为固化土[1]。自20世纪40年代以来,土壤固化技术已经发展成为一门交叉性的综合学科[2]。长期以来人们一直尝试使用水泥、石灰、石膏及粉煤灰等两种或三种无机结合料的混合物来固化土壤,并在该领域积累了一定的经验[3-6]。Shirazi[7]采用石灰和粉煤灰作为固化剂固化土壤,解决了由于干缩所引起的水泥土的开裂问题;Sivapullaiah等[8]在水泥土中掺入硅粉,结果表明较之于只掺加粉煤灰,加入硅粉可以显著提高固化土的无侧限抗压强度;张明[9]在水泥土中掺加粉煤灰,结果表面掺加了粉煤灰的固化土试件强度增大,尤其是后期强度明显增强。此外,许多无机和有机材料复合的土壤固化剂也不断出现,如季节等[10]研制了一种主要包括Al2O3、SiO2、Fe2O3等化合物的水硬性胶结材料固化剂,用该固化剂加固的土在强度、耐久性等路用性能方面有明显的提高;韩凤娟等[11]采用SSS型粉状固化剂进行固化土的研究,结果表明该固化剂可以显著提高稳定土的早期强度,试件7 d浸水抗压强度为3.0~4.0MPa,水稳定性系数和冻融稳定系数均大于0.8;沈如等[12]进行了丙烯酸钙加固软土的研究,结果表明丙烯酸钙是比较理想的高分子软土加固材料,在水泥土中加入丙烯酸钙后可以明显提高固化土的固结性、强度和水稳定等性能。目前土壤固化技术主要应用于地基基础和公路路基等工程,普遍对强度要求较低。对采用土壤通过固化技术制备胶凝材料,以及将该类材料应用于航道、水利工程中的研究极少。

采用航道工程弃土资源制备新型胶凝材料就地使用,如替代普通混凝土材料制作护面砖或软体排的压载块等,在避免弃土转运的同时可以减少土地占用,降低工程造价,解决固体废物的二次污染问题,缓解航道整治工程对环境的影响[13-15],但用于航道工程的土壤固化材料要求具有一定的抗压、抗拉强度及良好的水稳定性。本文以航道整治工程中的黏性弃土为主要原料制备黏土基胶凝材料,以试件28 d抗压强度、劈裂抗拉强度和浸水强度为控制指标,进行水泥、石膏、矿粉和石灰掺量对黏土基胶凝材料性能影响的试验研究,以确定其最佳配比。

1 试验原材料及方法

1.1 试验原材料

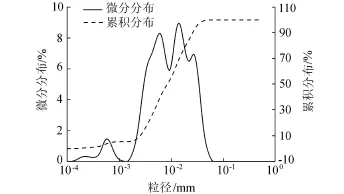

试验土样取自湖北荆江河段典型岸坡,取土深度在地表下1~2m。试验土样的含水率为25.2%,pH值为7.6,呈偏碱性,其颗粒组成见图1,化学成分见表1,矿物相组成见表2。

图1 试验土颗粒组成

表1 试验土化学成分质量分数%

表2 试验土矿物相组成质量分数%

由图1、表1和表2可知,黏性弃土颗粒粒径主要集中于0.002~0.05mm,粒径分布范围窄、级配不良;黏性弃土中SiO2、Al2O3含量较高,其次依次为CaO、Fe2O3、MgO、K2O和Na2O;黏性土中主要矿物为水云母、石英、长石及绿泥石等。

试验所用水泥为南京海螺水泥有限公司生产的42.5普通硅酸盐水泥;矿粉为南京梅宝新型建材有限公司生产的S95级矿粉;石灰及石膏为市售化学纯试剂。

1.2 试验方法

自然风干的黏性弃土经自制碾辊碾压后过1.18mm筛,按照设计的配合比掺加一定量的水泥、石膏、石灰及矿粉,添加适量水后搅拌均匀,以400N/s的加压速率在20 MPa下压制成型,试件尺寸100mm×100mm×100mm。成型后的试件按标准养护至规定龄期后进行其抗压强度、劈裂抗拉强度和浸水强度等物理力学性能检测。

依据DL/T 5150—2006《水工混凝土试验规程》在SHT4305型微机控制电液伺服万能试验机上进行立方体试件抗压强度、劈裂抗拉强度及密度测试,参照GB/T 4111—2014《混凝土小型空心砌块试验方法》进行试件的水稳定性、干缩率、吸水率等检测。其中试件水稳定性以其浸水强度表征,将养护至规定龄期的试件浸入室温15~25℃水中,水面高出试件20mm,浸泡4 d后取出,检测浸水后的试件抗压强度作为其浸水强度。从断裂样品表面截取新鲜断面,经喷金处理后在日本JMS-5600LV型扫描电镜下观察样品的微观结构。

2 试验结果及分析

2.1 最佳配合比确定

2.1.1 水泥掺量的影响

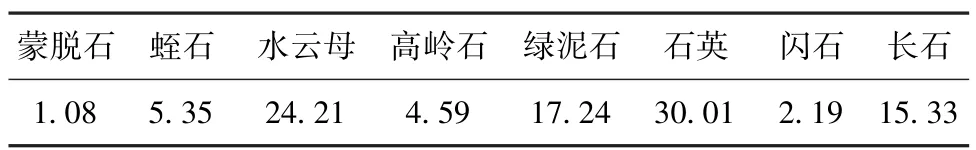

水泥作为黏结剂,能够与土中的水发生水化反应生成C-S-H凝胶和Ca(OH)2等水化产物,形成水泥石骨架,还可以与具有一定活性的黏土颗粒发生化学反应,生成硅酸钙和铝酸钙等不溶性矿物。因此水泥掺量对黏土基胶凝材料性能有直接的影响。在固定矿粉掺量为12%、成型压力为20MPa的条件下,选取水泥掺量分别为0%、5%、10%、15%、18%、21%和25%,水固比(水占固体干料总质量的百分数)为15.5%,标准养护28 d,测得水泥掺量与黏土基胶凝材料性能的关系见图2。

由图2可知,随着水泥掺量不断增加,试件28 d抗压强度、劈裂抗拉强度及浸水强度增大。当水泥用量为18%时,试件抗压强度、劈裂抗拉强度和浸水强度分别为21.45MPa、2.23MPa和20.1MPa,基本达到了配制要求,当水泥掺量为25%时,相对于18%的掺量,试件抗压强度、劈裂抗拉强度和浸水强度分别提高了10.1%、8.1%和7.2%。这是由于水泥作为水硬性胶凝材料,不仅将黏性土结成坚实的整体,还能与水发生水化反应,并在反应过程中逐渐生成水化硅酸钙、水化铁酸钙凝胶以及氢氧化钙、水化铝酸钙和水化硫铝酸钙晶体。随着水泥用量的增加,固体颗粒之间的胶结性能更为牢固,水化作用继续增强,水化产物则不断增加,固体颗粒之间的毛细孔不断被填实,从而使黏性土固化材料的性能得到不断提高。但掺加过多的水泥会导致其脆性增大,容易开裂,因此本试验中选取18%为水泥适宜掺量。

图2 水泥掺量对黏土基胶凝材料28 d力学性能的影响

2.1.2 矿粉掺量的影响

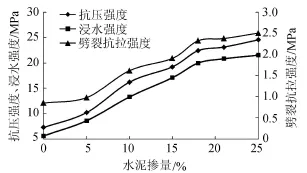

在固定水泥掺量为18%、成型压力为20MPa的条件下,矿粉掺量分别为0%、5%、10%、15%和20%时,标准养护28 d,测得矿粉掺量与试件28 d力学性能的关系见图3。

图3 矿粉掺量对黏土基胶凝材料28 d力学性能的影响

由图3可知,矿粉的加入对黏性土胶凝材料28 d力学性能有明显的改善作用。随着矿粉掺量的增加,试件力学强度持续增大,当矿粉掺量为20%时,与没有掺矿粉试件相比,其28 d抗压强度、劈裂抗拉强度和浸水强度分别增大了72.1%、63.5%和82.3%。这是由于矿粉使试件具有更好的黏聚性和可塑性。此外矿粉具有良好的活性,其火山灰效应使试件的强度增大。矿粉组成中活性CaO、SiO2、Al2O3与水泥浆体中的Ca(OH)2作用生成碱度较小的二次水化硅酸钙、水化铝酸钙。这些生成物对试件强度的提升起到了很大的作用。根据强度要求,本试验中矿粉的适宜掺量为10%。

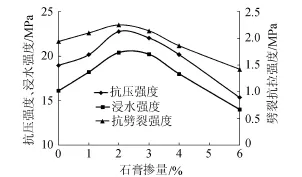

2.1.3 石膏掺量的影响

石膏组成主要为单一的硫酸钙。石膏可以与水泥水化后生成的水化硫铝酸钙反应生成钙矾石,起一定的膨胀作用,提高强度。在固定水泥掺量为18%、矿粉掺量为10%、水固比为15.5%、成型压力为20MPa的条件下,改变石膏与黏性土的配比,选取石膏掺量分别为0%、1%、2%、3%、4%和6%,标准养护28 d后检测试件的抗压强度、劈裂抗拉强度和浸水强度结果见图4。

图4 石膏掺量对黏土基胶凝材料28 d力学性能的影响

由图4可知,随着石膏掺量的增加,试件的抗压强度、劈裂抗拉强度和浸水强度均有一定程度的增加,当石膏掺量为2%时,试件的强度达到最大,28 d抗压强度、劈裂抗拉强度和浸水强度分别为23.7 MPa、2.25MPa和22.4MPa。这是由于石膏的加入可以加速水泥与SiO2、A12O3的化学作用,促进水化硅酸钙、铝酸钙的形成,迅速形成大量的硫铝酸钙,很快结晶形成晶核,加速胶凝物质的结晶过程,有利于材料强度的提高。但随着石膏掺量的继续增加,试件力学强度呈下降趋势,石膏掺量超过4%时,试件强度快速下降,当石膏掺量为6%时,与没有掺石膏相比,试件的抗压强度、劈裂抗拉强度和浸水强度分别下降了19.1%、25.2%和29.2%,这是由于石膏易于与水化硫铝酸钙反应生成膨胀性晶体钙矾石,当石膏掺量过多时,则生成大量的钙矾石等膨胀性产物,最终过大的膨胀应力导致试件开裂破坏,严重降低试件强度尤其是浸水强度。因此,适宜的石膏掺量可以有效改善黏土基胶凝材料力学性能,本试验中石膏的适宜掺量为2%。

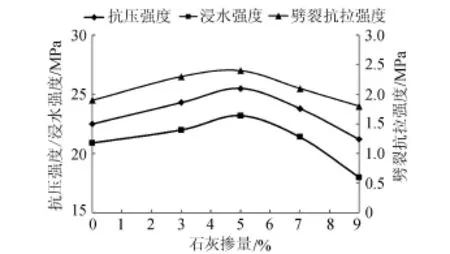

2.1.4 石灰掺量的影响

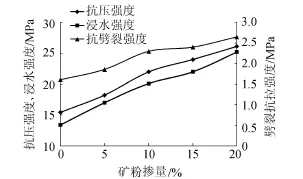

在以上试验基础上,固定水泥掺量为18%、石膏掺量为2%、矿粉掺量为10%、水固比为15.5%、成型压力为20MPa的条件下,改变石灰与黏性土的配比,选取石灰掺量分别为0%、3%、5%、7%和9%,标准养护28 d,石灰掺量与压制试件28 d力学性能的关系见图5。

由图5可知,加入石灰对改善黏土基胶凝材料的28 d力学性能有一定的作用,这是由于石灰遇到水后能够释放大量的热量,所释放的热量将加速石灰与土之间各种反应的进行,在生成胶状Ca(OH)2的同时还可以与土中少量的活性硅、铝反应生成早强型矿物碳铝酸钙,从而提高试样强度。但随着石灰掺量的增大,试件强度及浸水性能呈下降趋势。一方面石灰的水化活性有限,pH值大于12时,Ca(OH)2存在的形式是[Ca(OH)2]+,为非强电解质,从而阻碍了体系中Ca(OH)2的离解,减小了Ca2+浓度,不利于石灰发挥凝聚作用和火山灰作用[16],另外石灰掺量过多,其消化的用水量过多,导致试件含水量减少,易产生收缩开裂,从而降低试件强度尤其是浸水强度[17]。从图5可知,当石灰掺量为5%时,与不加石灰的试样相比,试件28 d浸水强度提高11.0%,达24.2 MPa,劈裂抗拉强度达2.4MPa,达到了水工材料应用的要求。因此本试验中石灰的适宜掺量为5%。

综合以上结果,可以得到满足要求的黏土基胶凝材料最佳配合比为黏性弃土65%、水泥18%、矿粉10%、石膏2%、石灰5%。

图5 石灰掺量对黏土基胶凝材料28 d力学性能的影响

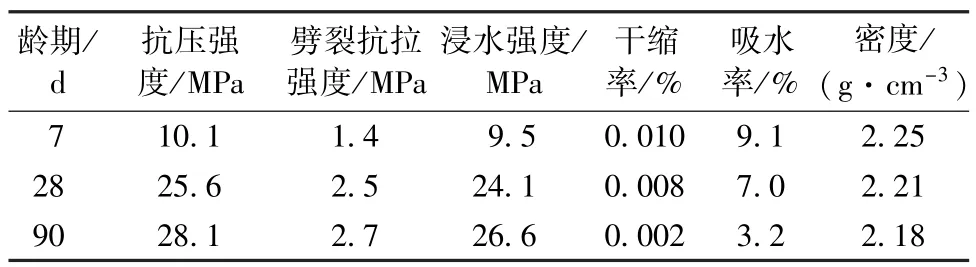

2.2 物理力学性能

按照得到的最佳配合比制备黏土基胶凝材料试样,分别检测其7 d、28 d和90 d的抗压强度、劈裂抗拉强度、浸水强度、干缩率、吸水率和表观密度,试验结果见表3。

表3 黏土基胶凝材料物理力学性能

从表3可以看出,黏土基胶凝材料力学性能随着龄期的增大而明显增强,试件的28 d抗压强度、劈裂抗拉强度和浸水强度分别为25.6MPa、2.5MPa和24.1MPa。与28 d相比,试件的90 d抗压强度、劈裂抗拉强度和浸水强度分别为提高了9.8%、8.0%和10.4%,说明该材料力学性能具有良好的长期稳定性。试件的干缩率在7 d、28 d和90 d时分别为0.01%、0.008%和0.002%,干缩率小且随龄期的增加显著下降,说明该材料具有良好的长期体积稳定性;试件吸水率随着龄期增大显著降低,90 d时为3.2%,可以预见该材料具有良好的抗冻性,长期耐久性优良。

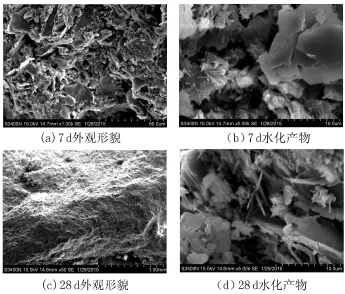

2.3 微观结构及作用机理分析

扫描电镜(SEM)是分析水泥基材料微观结构的有效方法。图6为最佳配合比下黏土基胶凝材料7 d和28 d的SEM分析图。从图6(a)(b)可以看出水化早期,存在大量的絮状的C-S-H凝胶和发育不良的板块状Ca(OH)2,说明基体内部形成了水泥基胶凝物质,这些产物显著提高了材料的力学性能。从图6(c)(d)可以看出,水化后期基体中有大量的絮状C-S-H凝胶和棒状钙矾石,它们之间相互交织、填充、紧密结合使结构更致密。

图6 黏土基胶凝材料7 d和28 d的SEM照片

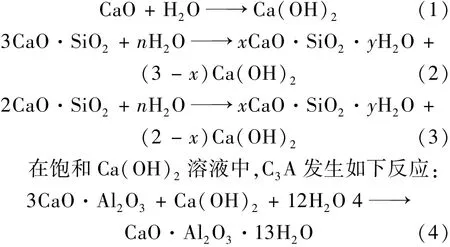

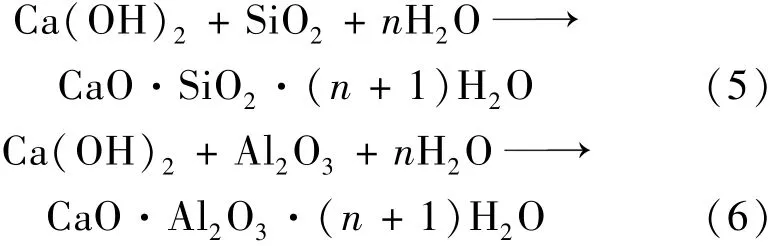

综上所述,黏性弃土、水泥、矿粉、石灰和石膏组成的胶凝材料相互作用机理如下:首先是CaO以及水泥中的主要矿物C3S、C2S及C3A与水发生反应,生成水化硅酸钙、水化硫铝酸钙以及氢氧化钙等水化产物,其水化反应如下:

在Ca(OH)2开始形成并达到一定浓度后,矿粉和黏性弃土中活性SiO2和Al2O3能与Ca(OH)2作用,生成水化硅酸钙和铝酸钙凝胶:在石膏存在的条件下,水泥和矿粉水化生成的铝酸钙继续与浆体中的SO42-反应,生成三硫型水化硫铝酸钙(Aft又称为钙矾石):

棒状钙矾石交织填充在絮状和板状晶体孔隙中,形成密实的三维空间网络,使水泥石结构更致密,从而提高水泥水化程度。此外Ca2+还可通过土体交换作用提高浆体强度,Ca+离子与吸附在土粒周围的阳离子发生离子交换使得Ca+约束在土粒表面,土颗粒的双电层变薄,改变了土的带电状态,使得土颗粒迅速靠拢,小颗粒聚集成大颗粒并相互咬合,通过凝聚作用提高土体强度,促进黏土基胶凝材料强度的增长。

3 结 论

a.以航道护岸黏性弃土为主要原料,水泥、矿粉、石膏和石灰为结合料制作的黏土基胶凝材料具有较高的抗压、劈裂抗拉强度及良好的水稳定性能,可以替代普通混凝土应用于水利和航道整治工程中。

b.在黏性弃土用量为65%,水泥、矿粉、石膏及石灰掺量分别为18%、10%、2%及5%时,黏土基胶凝材料28 d抗压强度达25.6 MPa,浸水强度达24.1MPa,劈裂抗拉强度达2.5MPa,且干缩和吸水率小,长期强度稳定增长,具有长期物理力学性能稳定性,可以满足水工应用要求。

c.SEM微观分析表明在不同的水化龄期,黏土基胶凝材料基体中可观察到C-S-H凝胶、Ca(OH)2晶体和钙矾石等产物,说明基体内部形成了水泥基胶凝物质,这些产物有效提高了材料的力学性能。随着龄期的增加,基体中大量C-S-H凝胶和钙矾石相互交织、填充,紧密结合使结构更致密。

[1]周永祥,阎培渝.土壤加固技术及其发展[J].铁道科学与工程学报,2006,3(4):35-40.(ZHOU Yongxiang,YAN Peiyu.Technology and its development of soilreinforced[J].Journal of Railway Science and Engineering,2006,3(4):35-40.(in Chinese))

[2]苏群,徐渊博,张复实.国际以及国内土壤固化剂的研究现状和前景展望[J].黑龙江工程学院学报(自然科学版),2005,19(3):1-4.(SU Qun,XU Yuanbo,ZHANG Fushi.The present research and foreground expectation of soil stabilizer[J].Journal of Heilongjiang Institute of Technology(Natural science),2005,19(3):1-4.(in Chinese))

[3]张风臣,赵云,朱富万.硅铝质掺合料对含石灰石组分水泥基材料硫酸盐侵蚀的影响[J].河海大学学报(自然科学版),2014,42(5):439-443.(ZHANG Fengchen,ZHAO Yun,ZHU Fuwan.Effect of sialic mineral admixture on sulfate attack of cement-based material with limestone[J].Journal of Hohai University(Natural Sciences),2014,42(5):439-443.(in Chinese))

[4]TREMBLAY H,DUEHESNE J,LOEAT J,et al.Influence of the nature of organic compounds on fine soil stabilization with cement[J].Canadian Geotechnical Testing Journal,2002,39(3):535-546.

[5]王珩,陆采荣,梅国兴,等.磷渣粉石灰石粉复合掺合料及其混凝土的性能试验[J].水利水电科技进展,2015,35(4):85-89.(WANG Heng,LU Cairong,MEIGuoxing,et al.Performance test of phosphorus slag powder and limestone powder compound mineral additive and the compounded concrete[J].Advances in Science and Technology of Water Resources,2015,35(4):85-84.(in Chinese))

[6]胡孝彭,赵仲辉.固化淤泥的干燥收缩试验[J].河海大学学报(自然科学版),2015,43(1):39-43.(HU Xiaopeng,ZHAO Zhonghui.Experimental study of drying shrinkage of solidified dredged material[J].Journal of Hohai University(Natural Sciences),2015,43(1):39-43.(in Chinese))

[7]SHIRAZL H.Field and laboratory evaluation of the use of lime fly ash to replace soil cement as a base course[J]. Transportation research record,1999,1652(1):270-275.

[8]SIVAPULLAIAH P V,PRASHANTH J P,SRIDHARAN A,et al.Technical note reactive silica and strength of fly ashes[J].Geotechnical and Geological Engineering,1998,16(3):239-250.

[9]张明.水泥加固土工程性质的试验研究与分析[D].太原:太原理工大学,2001.

[10]季节,张志新.加固土路用性能评价[J].北京建筑工程学院学报,2001,17(2):44-46.(JI Jie,ZHANG Zhixin. Evaluation on the performance of solidified soil[J]. Journal of Beijing Institute of Civil Engineering and Architecture,2001,17(2):44-46.(in Chinese))

[11]韩凤娟,姜兴国,傅桂香,等.SSS型土壤固化剂的试验研究[J].公路,1997(8):37-40.(HAN Fengjuan,JIANG Xingguo,FU Guixiang,etal.Experimental study on the curing agents of SSS soil[J].Highway,1997(8):37-40.(in Chinese))

[12]沈如,邹斌,齐琳琳,等.丙烯酸钙改良软弱土质地基的研究[J].铁道建筑,2000(5):10-12.(SHENG Ru,ZOU Bin,QI Linlin,et al.Researching of the property of soft soil foundation improved by propionate[J].Railway Engineering,2000(5):10-12.(in Chinese))

[13]王望金.长江航道疏浚与弃土处理构想[J].中国水运,2007,7(10):29-30.(WANG Wangjin.Conception of Yangtze River channel dredging and discarded soils treatment[J].China Water Transport,2007,7(10):29-30.(in Chinese))

[14]李阳袁,朱盛胜.疏浚泥固化工程预制品的研制与示范应用[J].混凝土与水泥制品,2014(5):38-41.(LI Yangyuan,ZHU Shengsheng.Study and application of hardening engineering of dredgedmud[J].China Concrete and Cement Products,2014(5):38-41.(in Chinese))

[15]赵含梅,赵仲辉,胡孝彭,等.固化淤泥持水特性试验[J].水利水电科技进展,2014,34(1):57-61.(ZHAO Hanmei,ZHAO Zhonghui,HU Xiaopeng,et al. Experimental study on water retention characteristics of solidified dredged materials[J].Advances in Science and Technology ofWater Resources,2014,34(1):57-61.(in Chinese))

[16]吴红,廖德华,孔德顺,等.不同激发剂对煤矸石基免烧砖性能的影响[J].硅酸盐通报,2012,31(1):221-225.(WU Hong,LIAO Dehua,KONG Deshun,et al.Effect of different activators on properties of gangue based unfired brick[J].Bulletin of the Chinese Ceramic Society,2012,31:221-225.(in Chinese))

[17]赵永巧.浅谈土壤固化剂的发展与固化机理研究[J].水利科技与经济,2005,11(10):620-624.(ZHAO Yongqiao.Introduction to the development of solidifier and the investigation of solidification mechanism[J].Water Conservancy Science and Technology and Economy,2012,31:221-225.(In Chinese))

Experimental study on mechanical properties of clay-based cementitiousmaterial used in hydraulic engineering

JIANG Chaohua1,SHAO Zhongyang1,SONG Yuntao2,TAO Guilan1,MA Jie2

(1.College of Harbour,Coastal and Offshore Engineering,Hohai University,Nanjing 210098,China;2.Nanjing Changjiang Waterway Engineering Bureau,Nanjing 210011,China)

In order to develop a clay-based cementitious material used in hydraulic engineering,the waste clay from a waterway revetmentwas used as a raw material.The influence of different contents of inorganic binder,such as cement,gypsum,and slag,on the mechanical properties of the clay-based cementitious material was studied by testing the compressive strength,splitting tensile strength,and water stability of specimens.A scanning electron microscope(SEM)was used to analyze themicrostructure of specimens.The results show thatwhen themixing proportions of the waste clay,cement,slag,gypsum,and lime are 65%,18%,10%,2%,and 5%,respectively,the compressive strength,immersion strength,and splitting tensile strength of the clay-based cementitious material at 28 d reach 25.6 MPa,24.1 MPa,and 2.5 MPa,respectively.SEM results show that cement-based cementitious materials,such as C-S-H,were observed at different hydration ages,and these products effectively improve the mechanical properties of the clay-based cementitious material.It is concluded that the clay-based cementitious material shows high strength and water stability,and it can be used in hydraulic engineering.

water transport engineering;waterway engineering;waste clay;solidification;cementitious material;mechanical properties

TU528

A

1006- 7647(2016)04- 0042- 05

10.3880/j.issn.1006- 7647.2016.04.008

2015- 07 07 编辑:郑孝宇)

江朝华(1972—),女,副教授,博士,主要从事港工新材料与新技术研究。E-mail:chaohuajiang@hhu.edu.cn