混凝土碳化特性及其与表面硬度的关系

霍洪磊

(中铁十六局集团第四工程有限公司,北京 101400)

混凝土碳化特性及其与表面硬度的关系

霍洪磊

(中铁十六局集团第四工程有限公司,北京101400)

基于回弹法被广泛应用于我国混凝土强度现场检测,本文采用加速碳化试验系统研究了高流动度、大掺量矿物掺合料混凝土碳化深度对表层硬度的影响,并采用XRD、SEM对表层混凝土中的水化产物和表面形貌进行研究。结果表明:碳化对混凝土表层硬度影响较大,0.58水灰比和0.35水灰比在碳化后表层硬度最多增加57%和21.7%,粉煤灰混凝土在碳化后表面硬度变化最大;加速碳化后混凝土结构更加密实。

混凝土; 碳化; 表面硬度; 微结构

1 引 言

混凝土因作为重要的土木工程材料,其应用量越来越大,应用范围越来越广。回弹法因其使用方法简便、成本低廉、易于操作且不造成检测结构的破坏等优点被广泛应用于混凝土结构质量的现场检和评定,我国经过多年研究与大量实验室数据的累积,建立了国家统一测强曲线,为实体工程的质量检测提供了依据[1,2]。

然而,随着混凝土技术的快速发展,掺加高效减水剂和矿物掺合料(粉煤灰、矿渣等)的现代混凝土在高层建筑、大跨度桥梁、海底隧道、海上采油平台、核反应堆、有害有毒废物处理工程等建筑工程中大量使用。因现代混凝土中掺入大量的粉煤灰和矿渣,导致混凝土中的碱储备、液相碱度降低,混凝土抗碳化能力降低。国内外学者对混凝土碳化反应中微结构特征演变规律的研究均取得了一定的成果,如Saeki等[3]研究得出碳化引起的孔体积和孔尺寸分布的改变主要依赖于水灰比和初始养护龄期;Bier等[4]发现碳化对于高含量水泥熟料大大减小了毛细孔的体积;永鸣正久和飞内圭之的试验表明加速碳化后7.5~75 nm的细孔体积约减小50%;牛荻涛等[5,6]研究发现加速碳化后双掺矿物掺合料混凝土抗碳化能力大于单掺矿物掺合料混凝土。综上不难看出,现代混凝土抗碳化能力与普通混凝土相比存在较大,碳化深度的较大差异导致了国家统一测强曲线推定强度值与现在混凝土实际强度值偏差较大。针对上述问题,通过研究高流动度(180 mm)下,不同水灰比(0.58,0.35)和大掺量矿物掺合料(粉煤灰,矿渣)的现代混凝土加速碳化试验,研究不同碳化深度对回弹值的影响,并利用XRD、SEM、X-CT等探究其表层微观结构,这对现代混凝土的质量检测和安全服役具有重要意义。

2 试 验

2.1试验原材料

中国江南水泥厂P·Ⅱ52.5级水泥;石灰岩碎石,连续级配,最大粒径是20 mm,表观密度2690 kg/m3;细骨料为河砂,表观密度2620 kg/m3,细度模数为2.8;混凝土拌合水采用自来水。水泥熟料、粉煤灰和矿渣的主要化学成分及物理性质见表1。

表1水泥熟料、粉煤灰和矿渣的化学组成与物理性质

Tab.1Chemical compositions and physical properties of clinker ,fly ash and slag

MaterialChemicalcomposition/ω/%SiO2MgOAl2O3Fe2O3CaONa2OK2OLOISpecificsurfacearea/(m2·kg-1)Density/(kg·m-3)Clinker20.321.947.832.8964.80.200.761.263093115Flyash45.861.1534.505.424.690.551.124.71673-Slag38.596.3016.150.69731.871.170.1883.4753672820

2.2试验方案

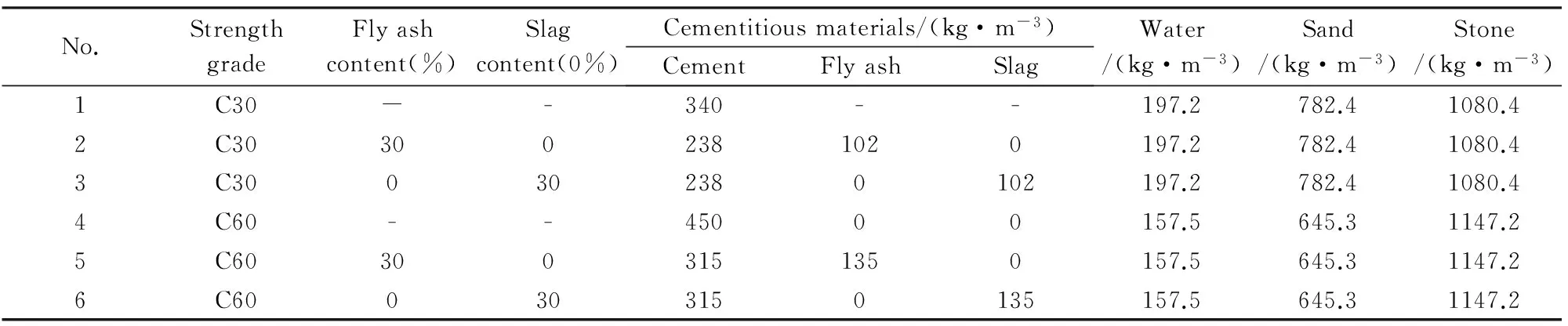

根据前期大量试验,设计并确定C30,C60两种强度等级的混凝土配合比,实验考虑到单掺粉煤灰、矿渣,故分别掺加30%粉煤灰和30%矿渣,详细的试验配合比如表2所示。因混凝土的坍落度对测试结果有一定的影响,为了保证比较的可靠性,实验时调整混凝土坍落度相近,约为180 mm。

表2现代混凝土配合比

Tab.2Modern concrete mix proportion

No.StrengthgradeFlyashcontent(%)Slagcontent(0%)Cementitiousmaterials/(kg·m-3)CementFlyashSlagWater/(kg·m-3)Sand/(kg·m-3)Stone/(kg·m-3)1C30--340--197.2782.41080.42C303002381020197.2782.41080.43C300302380102197.2782.41080.44C60--45000157.5645.31147.25C603003151350157.5645.31147.26C600303150135157.5645.31147.2

2.3试验方法

2.3.1试件制备

混凝土试件按照设计配合比制作,强度和表层硬度控制试件尺寸为150 mm×150 mm×150 mm。混凝土碳化试件尺寸为100 mm×100 mm×400 mm。浇筑好的混凝土24 h后拆模,然后将试件放入标准养护室中养护28 d后进行加速碳化试验。

2.3.2回弹测试与计算

用符合规定的标准回弹仪和操作方法进行现代混凝土标准试块回弹实验,将达到设计龄期的试块表面擦拭干净并保持其平整干燥,以浇筑面侧面的两个相对面置于压力机承压板之间,加压并保持其压力在30~80 kN。测量回弹值时,回弹仪的轴线应始终垂直于混凝土检测面并进行水平检测,然后缓慢施压,准确读数,快速复位。每一个测区应读取16个回弹值,每个面分别测试8个回弹值,每一个测点的回弹值读数要精确至1。测点在测区范围内均匀分布,相邻的两侧点的净距离不能小于20 mm,且相邻两测点的间距及测点离试块边缘的距离一般均不小于30 mm,测点不应在气孔或外露石子上,同一测点只能弹击一次。为了减小误差,分别剔除最大的三个值和最小的三个值,余下10个有效回弹值按照下式计算结果作为该试件的平均回弹值,计算精确至0.1 MPa。平均回弹值的计算可表示为(1):

(1)

2.3.3抗压强度

按《普通混凝土力学性能实验方法标准修改》(GBT 50081-2002)进行,每组三个试块,取其平均值作为抗压强度。

2.3.4碳化试验

试验依据《普通混凝土长期性能与耐久性能试验方法》(GBJ82-1985)进行。试验龄期为3 d、7 d、14 d、28 d时进行碳化深度的测量。

3 结果与讨论

3.1水胶比对混凝土碳化深度的影响

图1表示加速碳化下不同水胶比混凝土碳化深度变化曲线。从图1中可以看出,随着加速碳化龄期的增加,混凝土碳化深度增大。水胶比为0.35且不掺加矿物掺合料的混凝土碳化深度最小,水胶比为0.58的混凝土碳化深度均大大高于同龄期水胶比为0.35的混凝土碳化深度且为最大;从图中还可知水胶比为0.35掺加30%粉煤灰混凝土碳化深度总体大于同龄期掺加30%矿渣混凝土碳化深度。究其原因,随着水胶比的降低,生成的水化产物更多,其填充在浆体的孔隙之中,增加了密实度,导致其抗碳化能力增强;掺加矿物掺合料取代等量的水泥,致使生成水化产物的减小,结构疏松,抗碳化能力减弱;由于矿渣中玻璃相中成分多于粉煤灰,故其活性高于粉煤灰活性,在矿物掺合料混凝土水化过程中矿渣发生二次水化生成的水化产物多于粉煤灰,故矿渣混凝土抗碳化能力大于粉煤灰混凝土抗碳化能力。

图1 不同水胶比混凝土碳化深度曲线Fig.1 Influence of water-binder ratio on carbonation depth of concrete

图2 W/C=0.58时,碳化深度值对回弹值的影响Fig.2 The influence of carbonation depth on the rebound value with water cement ratio is 0.58

3.2碳化深度对混凝土表层硬度的影响

图2表示0.58水灰比混凝土碳化深度值对回弹值的影响。从图中可以看出随着碳化深度值的增大回弹值在增大,当碳化深度值在5 mm之前时,随着碳化深度值的增加,回弹值迅速增大,碳化深度值超过5 mm之后,随着碳化深度值得增大,回弹值增加缓慢。当碳化深度由0.5 mm(加速碳化之前)增加到2.5 mm、4.5 mm、5.0 mm和6.5 mm时,回弹值分别增大了46%、53%、56%和57%。

图3表示0.35水胶比混凝土碳化深度对回弹值的影响。从图中可以看出掺加30%粉煤灰混凝土在碳化前后其回弹值变化幅度最大。当混凝土不掺加矿物掺合料时,在加速碳化3 d时混凝土表面没有被碳化。随着加速碳化时间的增加,碳化深度值在增大,回弹值近似呈线性增大,碳化3 d、7 d、14 d、28 d后,回弹值相对于未碳化时分别增大了15.0%、17.0%、19.3%和21.7%。

从图3中还能看出0.35水胶比下掺加30%FA混凝土碳化深度对回弹值的影响。当碳化深度由0 mm增长到0.5 mm时,回弹值由43.7 MPa增加到52.6 MPa,增幅最大。可以计算得到当碳化深度值由0 mm增大到0.5 mm、1.5 mm、2.5 mm和3.5 mm时,回弹值分别增大了20.4%、22.4%、30.9%和34.3%。

图3还包含了在0.35水胶比下掺加30%SL混凝土碳化深度对回弹值的影响。从图3中可以看出其在前期加速碳化过程回弹值增加较快,后期回弹值增加缓慢;加速碳化28 d后碳化深度值由0 mm增加到3.0 mm,回弹值由44 MPa增大到55.1 MPa,其回弹值增大了25.2%。

图3 W/B=0.35时,碳化深度对回弹值的影响Fig.3 The influence of carbonation depth on the rebound value with water binder ratio is 0.35

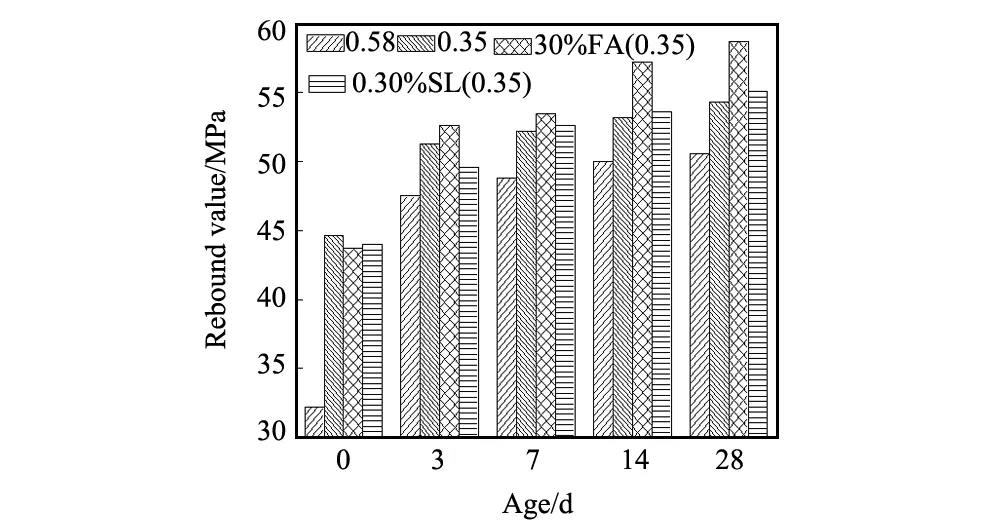

图4 在不同加速碳化时间下回弹值的比较Fig.4 The charge of carbonation depth with different acceleration time

图4表示在不同加速碳化时间下混凝土试块回弹值的比较。从图中可以看出加速碳化之后,不同水胶比混凝土回弹值均迅速增加,其中0.58水胶比混凝土回弹值增加最快,在加速碳化之前,0.58水灰比混凝土回弹值最小且比0.35水胶比混凝土回弹值小了近15 MPa,随着碳化时间的增加,二者之差逐渐缩小,最终二者之差在5 MPa之内;0.35水灰比混凝土回弹值最大,加速碳化之后,掺加30%粉煤灰混凝土回弹值最大且随着加速碳化龄期的增加,这种特性表现的尤为明显。加速碳化3 d之前,掺加30%矿渣混凝土的回弹值49.6 MPa小于不掺加矿物掺合料混凝土的回弹值51.3 MPa,但是在3 d之后随着加速碳化时间增加,二者逐渐接近并且前者超过后者,如加速碳化14 d二者之差为0.4 MPa,但在加速到28 d后二者之差变为0.8 MPa。从图中还能看到水灰比越大,加速碳化后混凝土回弹值变化越大,如0.58水灰比混凝土加速碳化3 d其回弹值由40.7 MPa增大到47.5 MPa,增大了6.8 MPa,其加速碳化后回弹值接近于0.35水灰比在碳化之前回弹值。

4 碳化深度对混凝土表层硬度的机理研究

混凝土的表层硬度很大程度上取决于其复杂的微观结构特征的变化,其中包括固相组成(氢氧化钙,水化硅酸钙、未水化水泥颗粒、碳酸钙等),孔相结构(孔隙率、孔径分布),同时,上述微观结构会随着混凝土龄期发展以及碳化而发生不断变化。故本次实验通过制备净浆试件并采用XRD、SEM对浆体中的表层水化产物和微观形貌进行研究。

4.1XRD分析

图5和图6分别表示0.58和0.35水灰比净浆加速碳化前后净浆表面水化产物XRD对比图。对比图5和图6可以明显看到碳化后CP0.35表面生成大量碳酸钙,CP0.58表面氢氧化钙全部被碳化生成碳酸钙,并且绝大部分碳酸钙都是以方解石(2θ=29.4°、39.4°和48.5°)的形式存在。因为氢氧化钙转化为碳酸钙后体积增大,混凝土结构密实度增加,故混凝土表层硬度增大,这与前面研究结果一致。

图5 自然养护下水泥净浆表面水化产物XRD图Fig.5 spectrum of different cement pastes before carbonation

图6 加速碳化后水泥净浆表面水化产物XRD图Fig.6 XRD spectrum of different cement pastes after carbonation

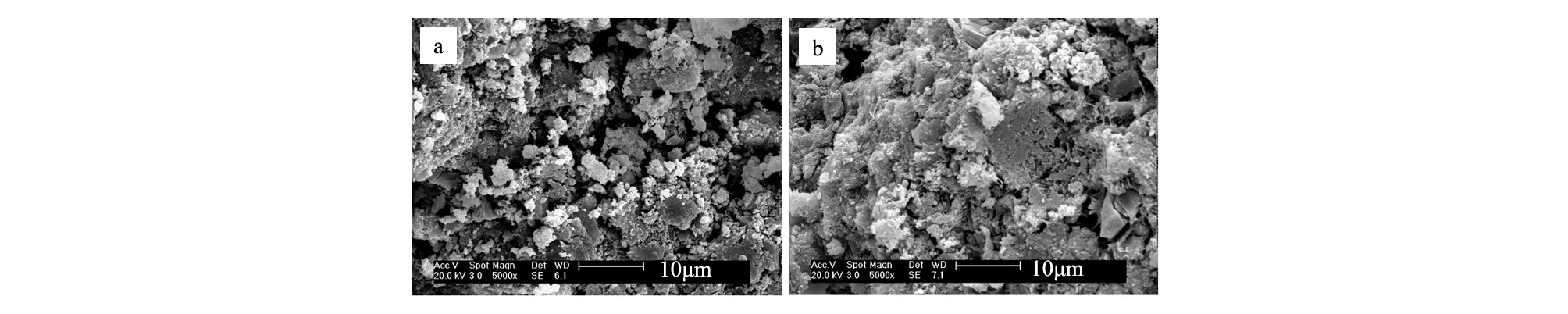

4.2SEM分析

图7a和b分别表示0.58水灰比净浆加速碳化前后净浆表面水化产物SEM图。从上图中可以看出:从a图中可以看出28 d龄期CP0.58表面有少量片状的氢氧化钙和棒状钙矾石晶体以及C-S-H絮状物堆积,其表面较为疏松,空隙较多,从b中可以看到试样中几乎没有片状和柱状氢氧化钙晶体,原先片状的氢氧化钙晶体已被碳化,生成了大量的碳酸钙,其球形颗粒层层叠加,结构密实度增加。

图7 加速碳化前后水泥净浆试样表面水化产物的形貌Fig.7 The SEM images of cement pastes surface hydration products before and after carbonation

5 结 论

(1)碳化深度对HPC表层硬度影响较大,0.58水灰比混凝土碳化后回弹值最多增加57%;0.35水灰比混凝土碳化后回弹值最多增大21.7%。0.35水胶比掺加30%FA混凝土碳化后回弹值最多增大34.3%。0.35水胶比掺加30%SL混凝土碳化后回弹值最多增大25.2%。因此利用国家统一测强曲线检测碳化后的混凝土会产生较大误差,对混凝土构建物的质量保障存在严重的安全隐患;

(2)加速碳化后现代混凝土表层微结构发生了巨大的变化,高水胶比下表层氢氧化钙全部转化成碳酸钙,低水胶比下亦有大量的氢氧化钙转化为碳酸钙,致使现代混凝土表层结构更加致密。

[1]杨永敢, 张云升, 刘国建. 矿物掺合料混凝土早龄期回弹法测强曲线的试验研究[J].硅酸盐通报, 2015,34(3):609-614.

[2]Szilagyi K,Borosnyoi A,Zsigovics I. Rebound surface hardness of concrete: Introduction of an empirical constitutive model[J].ConstructionandBuildingMaterials,2011,25(5):2480-2487.

[3]Saeki T, Ohga H, Nagataki S. Mechanism of carbonation and prediction of carbonateo-n process of concrete[J].ConcreteLibraryofJSCE, 1991,17:23-36.

[4]Bier T. Influence of Type of Cement and Curing on Carbonation Progress and pore Structure of Hardened Cement Pastes[C]. Materials Research Society Symposium Proceedi-ngs, 1986,85(M):123-134.

[5]胡晓鹏,牛荻涛,张永利.粉煤灰混凝土早龄期回弹法测强曲线的试验研究[J].混凝土,2011,(7):101-103.

[6]肖佳,勾成福.混凝土碳化研究综述[J].混凝土,2010,(1):40-44.

Concrete Carbonation Characteristics and Its Relationship with Surface Hardness

HUOHong-lei

(The Fourth Company of China Railway 16th Bureau Group,Beijing 101400,China)

The influence of high fluidity and large amount of mineral admixture concrete carbonation depth on surface hardness was studied by accelerated carbonation test because to rebound method is widely used for testing concrete strength, the microstructure and hydration products of concrete surface was analyzed by XRD、SEM. The result shows that carbonation compacted on surface hardness significantly. The surface hardness can be increased by more than 57% and 21.7% at w/c is 0.58 and 0.35, the surface hardness of fly ash concrete has biggest changes after carbonation. It is also fined that with the surface carbonation of concrete, the structure become more compact.

concrete;carbonation;surface hardness;microstructure

霍洪磊(1981-),男,工程师.主要从事混凝土配合比设计及施工方面的研究.

TU528

A

1001-1625(2016)05-1642-05