废玻璃粉反应析晶制备枪晶石玻璃陶瓷性能研究

司 伟,熊 苍,章为夷

(大连交通大学材料科学与工程学院,大连 116028)

废玻璃粉反应析晶制备枪晶石玻璃陶瓷性能研究

司 伟,熊 苍,章为夷

(大连交通大学材料科学与工程学院,大连 116028)

将废玻璃粉与钙铝黄长石、氟化钙混合,使用反应析晶烧结法制备出主晶相为枪晶石的玻璃陶瓷。研究了钙铝黄长石和氟化钙含量、烧结温度对玻璃陶瓷晶相、相对密度、烧结率、吸水率及力学性能的影响。结果表明,加入15% (质量分数,下同) 钙铝黄长石和6%氟化钙时,玻璃陶瓷中析出的主晶相为枪晶石。提高钙铝黄长石或氟化钙含量有硅灰石析出。在850 ℃和900 ℃烧结后,玻璃陶瓷的相对密度和烧结率都随钙铝黄长石或氟化钙含量的升高而降低,其中,提高氟化钙含量比提高钙铝黄长石含量对烧结阻碍作用更大;吸水率随钙铝黄长石或氟化钙含量的升高而升高;玻璃陶瓷的强度随钙铝黄长石或氟化钙含量提高而降低,随温度升高而变大。和850 ℃相比,900 ℃烧结后,枪晶石玻璃陶瓷的强度最大可提高51%。

废玻璃; 反应析晶; 枪晶石; 玻璃陶瓷

1 引 言

近年来,枪晶石(Ca4Si2O7F2)玻璃陶瓷作为一种氟硅酸盐玻璃陶瓷已在生物材料和连铸模具润滑方面得到广泛应用[1,2]。该材料目前主要采用熔融析晶法和烧结析晶法制备,这两种工艺的共同点是枪晶石晶体都是从玻璃中析出,因而需要专门熔制特定组成的氟硅酸盐玻璃,主要有以下几类:CaO-SiO2-R2O-CaF2系、Na2O-CaO-Al2O3-SiO2-CaF2系和CaO-SiO2-Na2O-P2O5-CaF2系[3]。上述工艺主要使用化工原料,往往存在能耗高、工艺复杂、严格限制玻璃组成等缺点[4]。反应析晶烧结法是将晶体直接加入到玻璃粉中烧结[5],通过两者间的反应析出所需要的晶体,具有工艺简单、能耗低等优点,更重要的是玻璃陶瓷中的晶体主要由外加晶体来控制,因而对玻璃组分要求不是十分严格,无需熔制特定组成的玻璃,甚至可以直接使用废玻璃,具有很大的灵活性。本课题组已经使用这种工艺,以废玻璃为主要原料,制备了氟闪石玻璃陶瓷[6-8]、透辉石-钠长石玻璃陶瓷等[9,10]。该方法对于固体废弃物的回收利用,节能减排具有重要的意义。本文将钙铝黄长石和CaF2直接加入到废玻璃粉中,通过反应析晶烧结制备枪晶石玻璃陶瓷,考察制备工艺对玻璃陶瓷的晶相、相对密度、烧结率、吸水率及力学性能的影响。

2 实 验

2.1 玻璃陶瓷制备

钠钙玻璃粉采用废弃窗玻璃制备,成分含量(质量分数)为:71.3 SiO2,9.8 CaO,13.3 Na2O,1.0 Al2O3,4.3 MgO,0.3 K2O。将废玻璃洗净,粉碎研磨过110目筛(筛孔尺寸为140 μm)。在玻璃粉中分别加入质量分数15%钙铝黄长石(Ca2Al2SiO7)和6% CaF2、20%钙铝黄长石和6% CaF2、15%钙铝黄长石和10% CaF2,分别标记为C1、C2和C3。上述样品在球磨机中混合均匀后,添加5%聚乙烯醇水溶液做粘结剂,用80 MPa压力在模具中单向压制成圆柱形试样。试样在400 ℃保温2 h除掉粘结剂后,分别在850 ℃和900 ℃下烧结2 h制备得到玻璃陶瓷。

2.2 表 征

将压碎试样断口表面喷金,用JSM-6360LV型扫描电镜(SEM),加速电压为20 kV观察断口组织形貌。用Empyrean X射线衍射仪测定样品的物相组成(XRD),石墨单色器,Cu Kα辐射,波长为0.15406 nm,管电压为40 kV,管电流为40 mA。

用Archimedes排水法测量玻璃陶瓷的体密度和吸水率。将烧结玻璃陶瓷粉碎,研磨成粒度<45 μm的粉末,用比重瓶法测定粉末的真密度,由体密度和真密度计算玻璃陶瓷的相对密度。玻璃陶瓷烧结率SR按下式计算:

SR= (ρ1-ρ0) /ρ0×100%

,

式中ρ1为烧结后的体密度,ρ0为试样的毛坯密度。除真密度外,所有结果皆为5个试样的平均值。

抗压强度在WE-300万能材料试验机上测定,试样尺寸φ10 mm×10 mm。用HA-10A维氏硬度计测定玻璃陶瓷维氏硬度,载荷1 kg。

3 结果与讨论

3.1 XRD分析

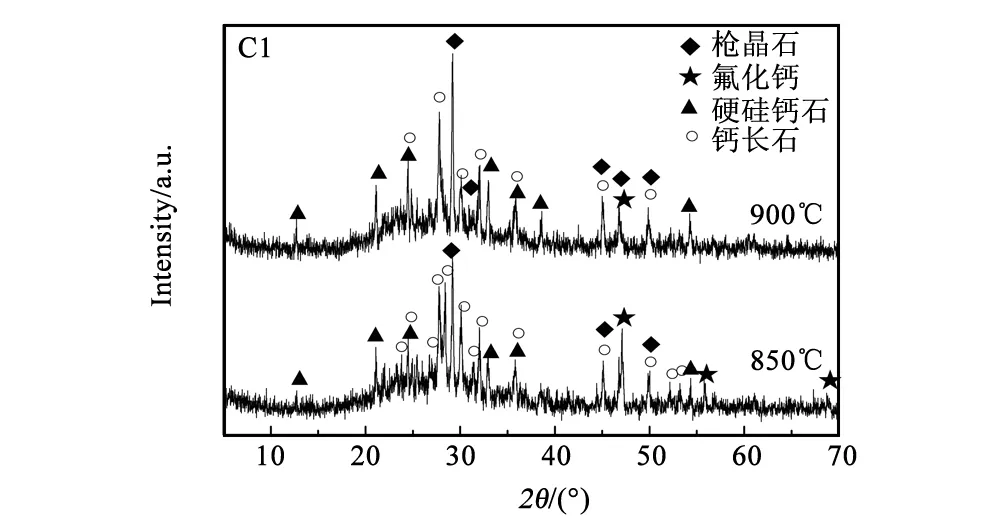

考察不同烧结温度对C1物相结构的影响,见图1。由图1可以看出,850 ℃烧结后,C1中析出的主晶相是枪晶石(Ca4Si2O7F2,JCPDS 41-1474)、次晶相是钙长石(CaAl2Si2O8,JCPDS 41-1486)和少量硬硅钙石(Ca6Si6O17(OH)2,JCPDS 23-0125),加入的钙铝黄长石已完全消失,但还有CaF2(JCPDS 35-0816)残留;900 ℃烧结后,枪晶石、钙长石和硬硅钙石衍射线强度提高,CaF2衍射线强度降低,表明温度升高促进了反应析晶,枪晶石、钙长石和硬硅钙石析晶量增加,CaF2含量减少。

CaF2是制备玻璃陶瓷常用的一种形核剂,氟离子进入玻璃网络起到断网作用,促使玻璃析晶[11]。曾华瑞等发现[12],将CaF2直接加入废啤酒瓶玻璃中烧结也能诱发玻璃析晶,但析出的是Na2Ca(SiO4),Na2Ca3Si6O16和NaCa2Si4O10F晶体,并没有枪晶石和钙长石析出;而Yun等的研究表明[13],钙铝黄长石和钠钙硅酸盐晶体(Na2Ca3Si6O16)能与钠钙玻璃反应形成硅灰石,因而氟化钙或钙铝黄长石单独和钠钙玻璃反应都不能形成枪晶石和钙长石。这说明在烧结过程中钙铝黄长石、氟化钙和玻璃间反应析晶生成了枪晶石和钙长石:CaF2+ 3Ca2Al2SiO7+5SiO2→Ca4Si2O7F2+3CaAl2Si2O8

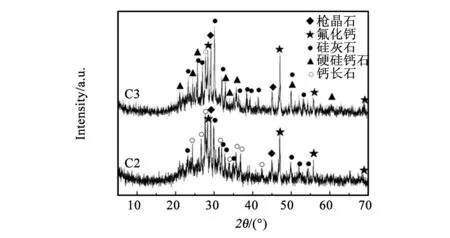

考察C2和C3在900 ℃烧结后的XRD谱,见图2。从图2可以看出,与C1相比,保持CaF2含量不变,提高钙铝黄长石含量的C2样品在900 ℃烧结后,主晶相仍为枪晶石,但试样中除了有钙长石析出外,还有较多的硅灰石(JCPDS 42-0547)析出,硬硅钙石几乎完全消失,说明增加钙铝黄长石有促进硅灰石析出和抑制硬硅钙石析出的作用。此外,保持钙铝黄长石含量不变,提高CaF2含量的C3样品则促进了硅灰石和硬硅钙石析出,抑制枪晶石和钙长石析出。C3样品的主晶相已转变为硅灰石,枪晶石和硬硅钙石变为次晶相,钙长石几乎完全消失。这说明,为获得主晶相为枪晶石的玻璃陶瓷,需要合理的控制晶体加入量和烧结温度。

图1 C1在850 ℃和900 ℃烧结后的XRD谱 Fig.1 XRD patterns ofC1 glass-ceramic sintered at 850 ℃ and 900 ℃

图2 C2和C3在900 ℃烧结后的XRD谱 Fig.2 XRD patterns of C2 and C3 glass-ceramics sintered at 900 ℃

3.2 SEM分析

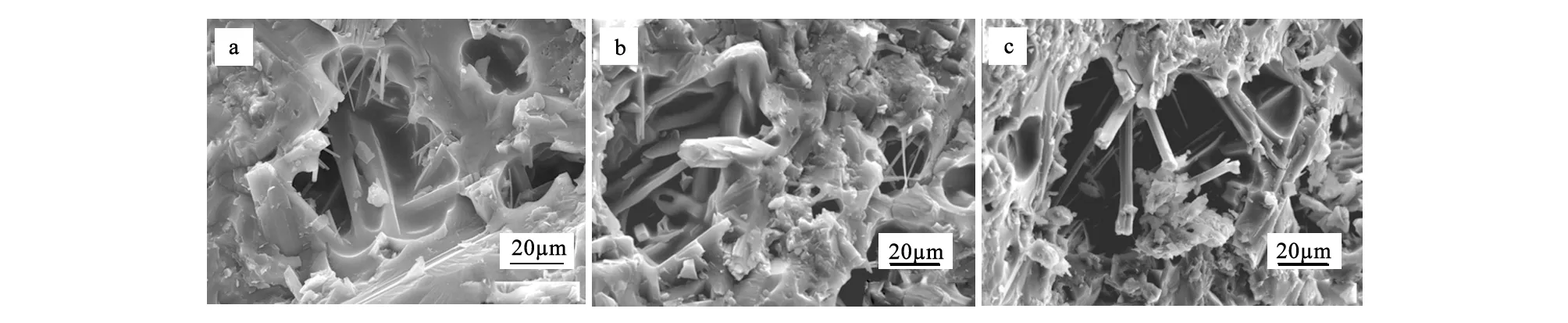

三种玻璃陶瓷在900 ℃烧结后的SEM照片见图3。可以看出,C1玻璃陶瓷(图3a)中玻璃粒子已通过粘性流动相互合并,形成了连续的玻璃基体,其上分布有少量微孔,无论是在玻璃基体中还是在微孔内,反应析晶形成的杆状枪晶石晶体都埋在玻璃中,组织致密;C2玻璃陶瓷(图3b)的组织和C1相差不大,但微孔数量略有增多,在微孔内可看到部分杆状晶体间存在孔隙,未能与玻璃相形成紧密的结合;而C3玻璃陶瓷(图3c)组织中出现了大量的孔洞,尺寸也明显增大,在孔洞内杆状晶体只是松散的堆积在一起,组织较疏松。

图3 900 ℃烧结玻璃陶瓷的SEM照片 (a)C1; (b) C2; (c) C3Fig.3 SEM images of microstructure of glass-ceramics sintered at 900 ℃

3.3 性能研究

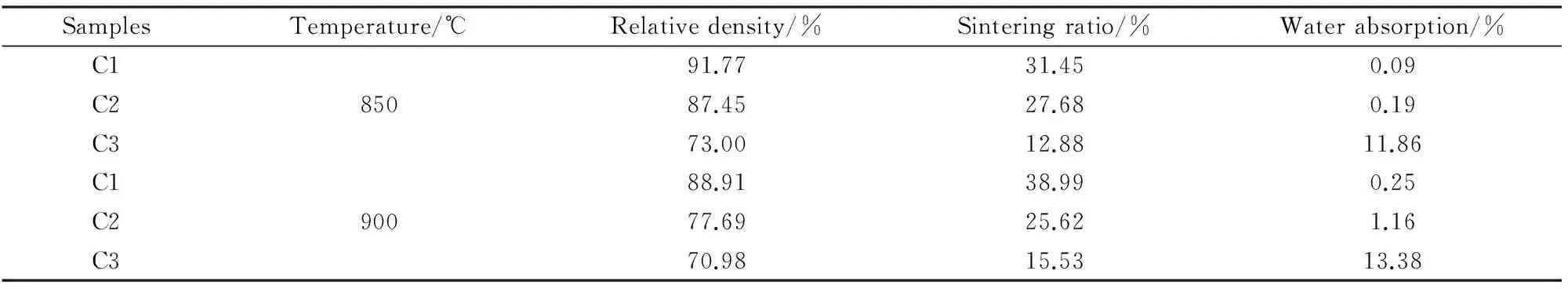

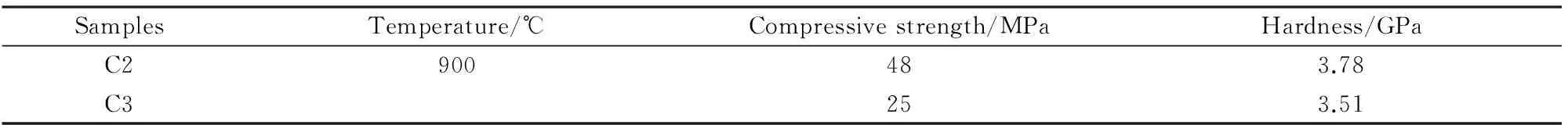

考察不同样品在850 ℃和900 ℃烧结后的相对密度、烧结率、吸水率等性能,见表1。从表1可以看出,在不同温度烧结后玻璃陶瓷的相对密度和烧结率都随钙铝黄长石和氟化钙含量的升高而降低,吸水率则随钙铝黄长石和氟化钙含量的升高而升高。以900 ℃烧结为例,和C1相比,C2的相对密度和烧结率分别下降了12.62%和39.34%,吸水率提高了3.6倍;而C3的相对密度和烧结率分别下降了20.17%和60.17%,吸水率提高了52.5倍。

玻璃/晶体混合粉末烧结是通过玻璃相粘性流动完成致密化的,玻璃粘度高低除了受玻璃组成影响外,晶体加入量也有很大影响。含晶体玻璃粘度ηc与晶体加入量f的关系为:

ηc=ηg(1+mf)n

式中,ηg为纯玻璃粘度,m、n为实验常数[13]。增加钙铝黄长石和CaF2晶体含量会导致玻璃粘度提高,阻碍玻璃陶瓷的烧结,使C2和C3试样的烧结性降低。提高CaF2含量会增加玻璃陶瓷中的晶体含量和反应析晶量(见图3),对玻璃粘性流动产生更大阻力进一步阻碍了烧结。在烧结过程中CaF2存在升华现象[12],这些气体会产生鼓胀效应[14],扩散到表面从而破坏玻璃陶瓷表面的致密性,从而导致吸水率迅速升高。因此,提高CaF2含量比提高钙铝黄长石含量对烧结阻碍作用更大。

表1 850 ℃和900 ℃烧结的三种玻璃陶瓷的基本性能Tab.1 Basic properties of three glass-ceramics sintered at 850 ℃ and 900 ℃

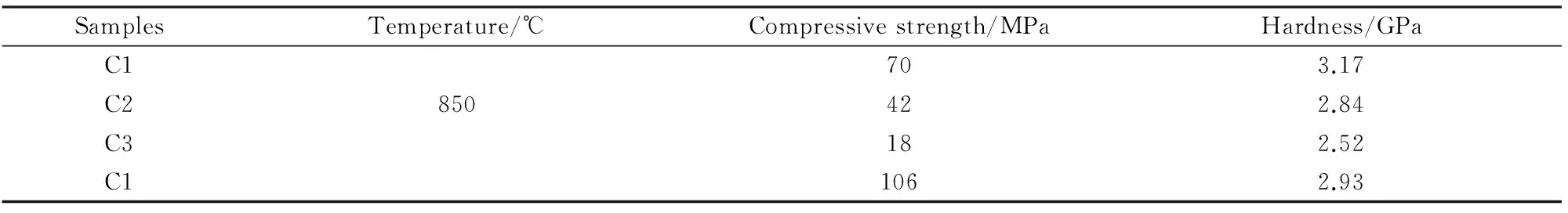

考察不同样品的力学性能见表2。可以看出,玻璃陶瓷的抗压强度随钙铝黄长石和CaF2含量提高降低。三种玻璃陶瓷中,无论烧结温度如何,C3的强度最低,C1的最高,这与钙铝黄长石和CaF2含量提高阻碍玻璃陶瓷烧结有关。结合图3和表1可知,C2和C3组织中孔洞增多,相对密度均低于C1,从而导致强度降低[15]。

从表2还可看出,玻璃陶瓷的强度随温度升高而变大。因为晶体对玻璃基体有强化作用,温度升高促进反应析晶提高了析晶量,从而使玻璃陶瓷得到强化。但温度提高对三种玻璃陶瓷强度的改善程度不同,和850 ℃相比,900 ℃烧结后,C1的强度提高了51%,而C2和C3仅提高了14%和37%。由图1和图2可知,C1中主晶相是枪晶石,次晶相为钙长石和硬硅钙石,没有硅灰石析出;C2中主晶相仍是枪晶石,次晶相除钙长石外还有硅灰石析出,硬硅钙石基本消失;C3中的主晶相为硅灰石,枪晶石和硬硅钙石变为次晶相,钙长石几乎完全消失;表明枪晶石有更好的强化效果,而硅灰石的析出对强度有一定的损害,这是由于硅灰石晶体热膨胀系数低于玻璃,析出后在晶体/玻璃界面上产生拉应力降低力学性能所致[16]。

三种玻璃陶瓷的硬度变化无明显规律,850 ℃烧结后,硬度随钙铝黄长石和CaF2含量提高降低,900 ℃烧结后,情况则相反,这可能是因为硬度受晶体含量影响更大,随晶体含量提高而增大造成的。天然石材(花岗岩、大理石)的抗压强度为59-294 MPa,吸水率为0.25%,维氏硬度为1.28-5.59 GPa,密度为2.6-2.7 g/cm3[17],本文以废玻璃为原料制备的枪晶石玻璃陶瓷在性能上完全可与天然石材相媲美,有望替代天然石材,在建材装饰领域具有良好的应用前景。

表2 850 ℃和900 ℃烧结的三种玻璃陶瓷的力学性能Tab.2 Mechanical properties of three glass-ceramics sintered at 850 ℃ and 900 ℃

续表

4 结 论

以废玻璃为主要原料,加入15%钙铝黄长石和6%氟化钙,通过反应析晶烧结法在850-900 ℃烧结,制备的玻璃陶瓷主晶相为枪晶石,次晶相为钙长石和少量硬硅钙石;提高钙铝黄长石含量有促进硅灰石析出和抑制硬硅钙石析出的作用,提高氟化钙含量,可促进硅灰石和硬硅钙石析出,抑制枪晶石和钙长石析出。在850 ℃和900 ℃烧结后,玻璃陶瓷的相对密度和烧结率都随钙铝黄长石或氟化钙含量的升高而降低,其中,提高氟化钙含量比提高钙铝黄长石含量对烧结阻碍作用更大;吸水率随钙铝黄长石或氟化钙含量的升高而升高;玻璃陶瓷的抗压强度随钙铝黄长石或氟化钙含量提高而降低,随温度升高而变大。和850 ℃相比,900 ℃烧结后,枪晶石玻璃陶瓷的强度最大可提高51%。温度和晶体加入量对硬度的影响较小,无明显规律。合理的控制晶体加入量和烧结温度可以得到性能最佳的枪晶石玻璃陶瓷,加入15%钙铝黄长石和6% CaF2在900 ℃烧结2 h的玻璃陶瓷性能如下:抗压强度106 MPa,维氏硬度2.93 GPa,吸水率0.25%。

[1] Lusvardi G,Malavasi G,Cortada M,et al.Elucidation of the structural role of fluorine in potentially bioactive glasses by experimental and computational investigation[J].J.Phys.Chem.B,2008,112(40):12730-12739.

[2] Brauer D S,Karpukhina N,Robert V.Law and Robert G.Hill.Structure of fluoride-containing bioactive glasses[J].J.Mater.Chem,2009,19(31):5629-5636.

[3] Hill R G,Costa N D and Law R V.Characterization of a mould flux glass[J].J.Non-Cryst.Solids,2005,351(1):69-74.

[4] Sujirote K,Rawlings R D,Rogers P S.Effect of fluoride on sinterability of a silicate glass powder[J].J.Eur.Ceram.Soc,1998,18(9):1325-1330.

[5] 章为夷.混合烧结法在玻璃陶瓷制备中的应用[J].硅酸盐通报,2011,30(5):1110-1113.

[6] 章为夷.氟闪石玻璃陶瓷的研究进展[J].硅酸盐通报,2012,31(2):306-310.

[7] Zhang W Y,Gao H,Li B Y,et al.A novel route for fabrication of machinable fluoramphibole glass-ceramics[J].ScriptaMaterialia,2006,55(3):275-278.

[8] 章为夷,司 伟.等温处理过程中杆状氟闪石晶体的长大[J].人工晶体学报,2010,39(5):1237-1242.

[9] Zhang W Y,Gao H,Xu Y.Sintering and reactive crystal growth of diopside-albite glass-ceramics from waste glass[J].J.Eur.Ceram.Soc,2011,31(9):1669-1675.

[10] 司 伟,丁 超,章为夷,等.氟化钙对钠钙玻璃反应析晶制备玻璃陶瓷性能的影响[J].硅酸盐学报,2012,40(12):703-1707.

[11] Banijamali S,Yekta B E,Rezaie H R,et al.Effect of fluorine content on sintering and crystallisation behaviour of CaO-Al2O3-SiO2glass ceramic system[J].Adv.Appl.Ceram,2008,107(2):101-105.

[12] Yun Y H,Yoon C H,Oh J S,et al.Waste fluorescent glass and shell derived glass-ceramics[J].J.Mater.Sci,2002,37(15):3211-3215.

[13] Kim K D,Lee S H,Ahn H K.Observation of nucleation effect on crystallization in lithium aluminosilicate glass by viscosity measurement[J].J.Non-Cryst.Solids,2004,336(3):195-201.

[14] Montazerian M,Alizadeh P,Yekta B E.Pressureless sintering and mechanical properties of mica glass-ceramic/Y-PSZ composites[J].J.Eur.Ceram.Soc,2008,28(14):2687-2692.

[15] Bernardo E,Castellan R,Hreglich S,Sintered glass-ceramics from mixtures of wastes[J].CeramicsInternational,2007,33(1):27 -33.

[16] Karamanov A,Pelino M.Induced crystallization porosity and properties of sintereds diopside and wollastonite glass-ceramics[J].J.Eur.Ceram.Soc,2008,28(3):555-562.

[17] Bernardo E,Varrasso M,Cadamuro F,et al.Vitrification of wastes and preparation of chemically stable sintered glass-ceramic products[J].J.Non-Cryst.Solids,2006,352(38-39):4017-4023.

Properties of Cuspidine Glass-Ceramics Prepared by Reactive Crystallization with Waste Glass

SIWei,XIONGCang,ZHANGWei-yi

(School of Materials Science and Engineering,Dalian Jiaotong University,Dalian 116028,China)

Cuspidine glass-ceramics was prepared by reactive crystallization with mixed powder of wasted glass,gehlenite and calcium fluoride.The Effects of gehlenite and calcium fluoride content and sintering temperature on the crystal phase,relative density,sintering ratio,water absorption and mechanical properties of glass-ceramics were investigated.The result show that the volume of addition,15% (in mass,the same below) of gehlenite and 6% of calcium fluoride,would crystallize cuspidine as major crystal from the parent phase glass.The wollastonite crystallized when increasing content of gehlenite or calcium fluoride; In 850 ℃ and 900 ℃ sintering glass-ceramics,the relative density and sintering ratio of glass-ceramics were decreased with the increase of gehlenite or calcium fluoride content.Among them,the increase of calcium fluoride content played a more important role than improve gehlenite content to impede sintering.The water absorption was increased with increasing of gehlenite or calcium fluoride content,and which was decreased with the increase of gehlenite or calcium fluoride content.The strength of glass-ceramics was increased with increasing of sintering temperature.In 900 ℃ sintering glass-ceramics,strength of cuspidine glass-ceramics was increased than in 850 ℃ sintering,and the most increase value was of 51%.

waste glass;reactive crystallization;cuspidine;glass-ceramics

国家自然科学基金资助项目(51308086);辽宁省高等学校杰出青年学者成长计划资助项目(LJQ2015020)

司 伟(1980-),女,博士,副教授.主要从事纳米材料及陶瓷材料的研究.

TQ174.75

A

1001-1625(2016)08-2476-05