高温无催化剂条件下CO还原NO数值模拟研究

阮 丹,齐砚勇,2,李会东

(1.西南科技大学材料科学与工程学院,绵阳 621010;2.中国建筑材料科学研究总院,绿色建筑材料国家重点实验室,北京 100024)

高温无催化剂条件下CO还原NO数值模拟研究

阮丹1,齐砚勇1,2,李会东1

(1.西南科技大学材料科学与工程学院,绵阳621010;2.中国建筑材料科学研究总院,绿色建筑材料国家重点实验室,北京100024)

NO; 还原; 数值模拟; 反应机理

1 引 言

氮氧化物(NOx)一般来说是NO和NO2的总称,也有些学者将N2O归结到氮氧化物中进行研究,氮氧化物对身体和环境的危害都很大。2000年,我国水泥工业氮氧化物的排放总量为6.4亿吨[1],然而到2010年速增加到11亿吨[2,3],占我国基础工业的氮氧化物排放总量的前三。随着国家节能对氮氧化物排放的标准要求越来越严格,到2014年水泥工业窑炉废气NOx排放标准提升为400 mg/Nm3,其中新建窑的标准为320 mg/Nm3,开发研究水泥窑高效低NOx水泥煅烧技术及装备已成为迫切需要。燃料在回转窑中是高温燃烧,燃烧火焰温度高达1800 K以上,其氮氧化物形成的机理极其复杂,既有燃料型NOx,也有热力型NOx,在富燃料燃烧条件下有快速型NOx形成[2,4]。

近年来,国内外学者对CO还原NO的催化剂的种类及活性等研究较多,且所研究反应温度条件较低,催化剂多为Pt、Sr、Co等重金属或复合型催化剂。对于水泥窑富燃料燃烧,窑内温度高且易存在还原气氛,高温、还原气氛有利于CO对NO的还原,杨冬等[4]研究表明CO对NO还原贡献比较突出,因此对无催化剂条件下CO还原NO的研究显得尤为重要。本文采用 Chemkin Pro软件中的全混流反应器(PSR)模型在高温及还原气氛条件下,对CO还原NO机理进行分析研究。

2 机理分析

对CO还原NO的总包反应(1)进行热力学分析,通过公式(2)、(3)、(4)、(5)、(6),计算该反应吉布斯自由能ΔG及标准平衡常数K。

(1)

(2)

(3)

ΔG(T)=ΔH(T)-TΔS(T)

(4)

ΔCpm=A+BT+CT2+DT3+ET4

(5)

(6)

表反应各温度下热力学数值

表2 相关基元反应及动力学参数

3 模型建立

本文所采用的PSR模型为理想的连续全混流搅拌反应器模型,该反应器有以下两个基本假设:(1)反应器内为高扩散率或强制湍流混合,反应物瞬间混合均匀,各点物质浓度一致,既控制反应速率的是化学反应动力力学而不是混合流动过程; (2)反应物以在反应器内的停留时间为特征,其停留时间可由气体流速和和反应器体积推算,各物料的停留时间不尽相同。以下为该模型的控制方程。

质量控制方程如式(7)和能量控制方程如式(8):

(7)

(8)

通过搅拌器的体积和气体的质量流速确定计算停留时间τ如式(9):

(9)

其中通过理想气体状态方程计算得到质量密度ρ如式(10):

(10)

4 结果与讨论

4.1温度对反应的影响

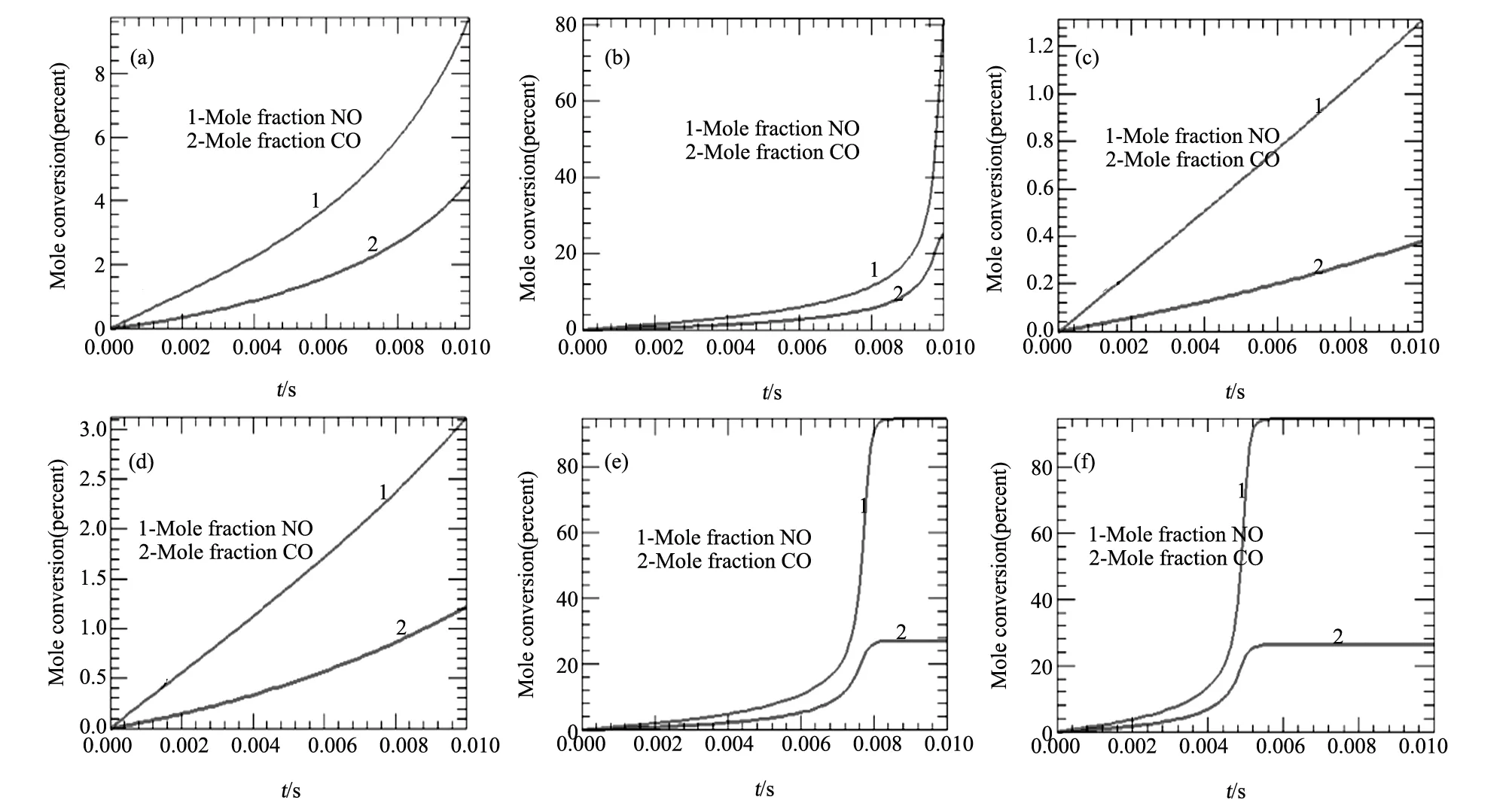

图1 各温度条件下组分浓度变化(a)T=1400 K;(b)T=1500 K;(c)T=1600 K;(d)T=1650 K;(e)T=1700 K;(f)T=1800 KFig.1 Concentration of component at different temperatures(a)T=1400 K;(b)T=1500 K;(c)T=1600 K;(d)T=1650 K;(e)T=1700 K;(f)T=1800 K

图1为在1 atm大气压及CO与NO化学计量比的条件下,设置反应时间为0.01 s,反应器内各组分浓度的变化图。从图中可看出,低于1600 K温度条件下,CO还原NO量极少,反应难以进行;在1650 K条件下各组分反应变化量开始明显,但在设置反应时间内未到达平衡;当温度达到1700 K,反应迅速达到平衡。到达平衡的时间所需时间为0.0082 s;在温度为1800 K条件下,反应平衡所需时间0.0052 s。从图1(e)、(f)可看出,在化学计量比条件下,CO对NO还原能力相同,反应前后各组分浓度变化量为定值,CO摩尔分数减少0.14,NO摩尔分数减少0.48,反应到达平衡时CO2摩尔分数为0.14,N2摩尔分数为0.24。综上分析:该反应对温度依赖性较强。

图2 初始反应物转化率(a)T=1400 K;(b)T=1500 K;(c)T=1600 K;(d)T=1650 K;(e)T=1700 K;(f)T=1800 KFig.2 Conversion rate of initial reactant(a)T=1400 K;(b)T=1500 K;(c)T=1600 K;(d)T=1650 K;(e)T=1700 K;(f)T=1800 K

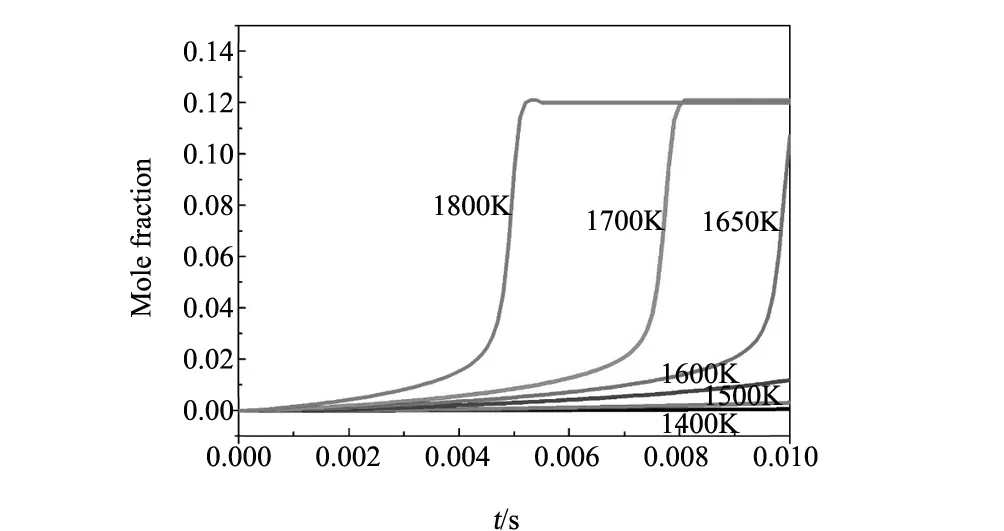

图3 各温度下生成物O2浓度Fig.3 O2 concentration of resultant at different temperatures

图4 不同温度下的反应路径(a)T=1400 K;(b)T=1800 KFig.4 Reaction path at different temperatures

4.2压力对反应的影响

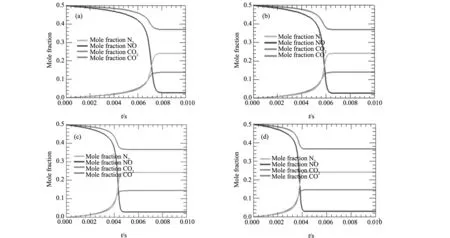

图5 不同压力下各组分浓度变化(a) Pa=0.7 atm;(b)Pa=0.85 atm;(c)Pa=1.15 atm;(d)Pa=1.3 atmFig.5 Concentration of component at different pressure(a) Pa=0.7 atm;(b)Pa=0.85 atm;(c)Pa=1.15 atm;(d)Pa=1.3 atm

从上述分析可知,在1 800 K温度条件下,反应速率、反应时间及反应转化率为反应最优条件。因此,选取1 800 K条件下,改变反应压力条件,各组分浓度变化如图5所示。在压力0.7 atm条件下,反应达到平衡所需时间为0.0074 s,在压力0.85 atm条件下所需时间为0.0062 s,在压力1 atm条件下(如图1(f))所需时间为0.0052 s,在压力1.15 atm条件下所需时间为0.0047 s,在压力1.3 atm条件下所需时间为0.0041 s。结合图5和图1(f)分析可知,增加压力有利提高反应速率,尤其在压力低于大气压力条件下,升高压力速率增加量为高于大气压力条件下升高压力速率增加量的两倍,但对于反应方向及转化率不具有明显影响。

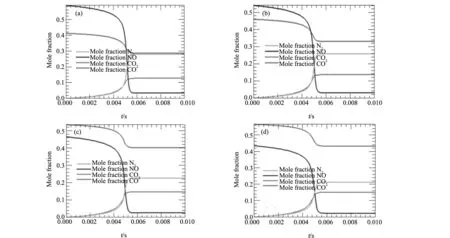

4.3不同CO/NO对反应的影响

在1800 K温度,1 atm条件下改变CO/NO比值,其各组分浓度变化如图6所示。从图6中可看出,CO/NO比值从0.7~1.3范围内,CO减少的摩尔分数等于CO2增加的摩尔分数,NO的减少的摩尔分数为N2增加的摩尔分数的两倍,CO转化率与NO转化率基本保持不变。反应路径与CO/NO比值为1(如图1(f))的条件下的反应路径一致。CO/NO比值的改变对反应的时间及反应物转化率的无明显影响,也对反应路径无明显影响。

图6 不同CO/NO比条件下各组分浓度变化(a)CO/NO=0.7;(b)CO/NO=0.85;(c)CO/NO=1.15;(d)CO/NO=1.3Fig.6 Concentration of component at different CO/NO(a)CO/NO=0.7;(b)CO/NO=0.85;(c)CO/NO=1.15;(d)CO/NO=1.3

5 结 论

本文采用气相动力学软件Chemkin,经过详细的机理分析建立了全混流反应模型。结果表明:在无催化剂条件下,CO能够还原NO,但反应的所需温度较高,约为1650 K。压力的改变对转化率影响不大,但对反应速率影响较大,高压具有加快反应速率的作用。在高温条件下,CO还原NO反应中有O2生成,因此在该反应条件下,NO的还原也可以通过NO分解进行。反应机理中主要NCO自由基及N2O自由受温度影响大,增加温度利于该两自由基生成与消耗,进而有利于反应进行。

[1] 吴碧君.燃烧过程中氮氧化物的生成机理[J].电力环境保护,2003,19(4):9-12.

[2] 王世杰.水泥预分解窑系统内生料分解、煤粉燃烧与 NOx控制研究[D].武汉:华中科技大学学位论文,2006:17-23.

[3] 张千程,考宏涛,郭涛,等.水泥窑炉 NOx减排技术探讨[J].硅酸盐通报,2014,33(9):2258-2263.

[4] 杨冬,路春美,王永征,等. 不同煤种燃烧中NOx排放规律试验研究[J].华东电力,2006,34(6):9-12.

[5] Smithgp, Goldendm, Grenklachm, et al.GRI-MECH version 3.0[EB/OL].Gas Research Institute,1999.

[6] Glarborg P,Kristensen P G, Dam-Johansen K, et al. Nitric oxide reduction by non-hydrocarbon fuels.implications for reburing with gasification gases[J] .Energy&Fuels2000,14:828-838.

[7] 王子剑,刘豪,赵然一,等. 高浓度CO2气氛下煤焦异相还原NO的量子化学研究[J].燃烧科学与技术,2012,18(1):79-84.

[8] 王子剑. O2/CO2气氛NO异相还原反应机理量子化学计算[D].武汉:华中科技大学学位论文,2012.

[9] 刘忠.煤粉及煤焦再燃还原NO的实验与化学动力学机理研究 [D].北京:华北电力大学学位论文,2003.

[10] 毛健雄.煤的清洁燃烧[M].北京:科学出版社,2000:210-215.

[11] 潘玉峰,齐砚勇,王俊杰,等. 基于回流区特性对水泥回转窑减排 NOx的分析[J].硅酸盐通报,2015,34(9):2590-2594.

Numerical Simulation Research of the Reduction of NO by CO at High Temperature without Catalyst

RUANDan1,QIYan-yong1,2,LIHui-dong1

(1.School of Materials Science and Engineering,Southwest University of Science and Technology,Mianyang 621010,China;2.State Key Laboratory of Green Building Materials,China Building Materials Academy,Beijing 100024,China)

NO;reduction;numerical modeling;reaction mechanism

国家科技支撑计划(2011BAA04B04)

阮丹(1991-),女,硕士研究生.主要从事水泥工艺方面的研究.

齐砚勇,副教授.

TQ171

A

1001-1625(2016)06-1674-08