硬盒烟包“斜口露白”质量缺陷的研究

陆斌

国家标准中要求硬盒烟包“斜口露白(包装时盒身侧面盒盖与盒身的空隙)”≤2.0mm。为了满足这一要求,在硬盒烟包包装成型过程中,往往要求“斜口露白”≤1.0mm,但在实际生产过程中,大多数烟草企业会以≤0.5mm作为企业内控标准。为了解决硬盒烟包“斜口露白”问题,烟草企业在调整包装机时,往往会将烟包盒盖朝下调整,但这样又会带来另一个质量缺陷,即“盒盖磕头(包装时盒盖与盒身交叠)”。这两个问题交叉在一起,很难判断是由包装机调整造成的“盒盖磕头”缺陷,还是由硬盒烟包模切尺寸不当引起的“斜口露白”缺陷。

本文通过寻找和研究影响硬盒烟包“斜口露白”和“盒盖磕头”质量缺陷的主要因素,确立质量优化方案并持续改进,不仅杜绝了“盒盖磕头”现象,“斜口露白”也缩小至0.5mm以下,大大提升了硬盒烟包的包装质量。

硬盒烟包压痕线深度均匀性对“斜口露白”的影响

采用两种工艺对同一规格(原规格)的硬盒烟包产品进行模切压痕与包装适性的匹配试验。

A工艺:在模切压痕过程中严格控制硬盒烟包的纵横向压痕线深度,要求所有压痕线深度做到均匀一致,误差为±0.02mm。

B工艺:在模切压痕过程中不控制硬盒烟包的纵横向压痕线深度。

试验结果如表1所示。从表中数据可以看出,硬盒烟包纵横向压痕线深度的控制对“斜口露白”有改善作用,但没有直接的线性关系。

硬盒烟包结构设计对“斜口露白”的影响

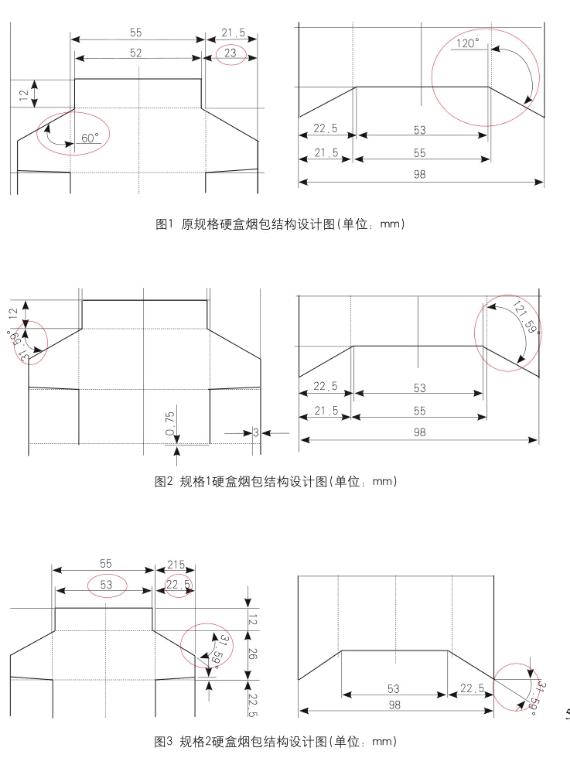

原规格硬盒烟包结构设计如图1所示,由于盒盖处的插舌宽度小于盒体的开口宽度,两侧斜口随着插舌向内侧收缩,因此烟包成型后会形成0.25mm的“斜口露白”。

为此,笔者对原规格硬盒烟包的结构进行了微调,将斜口角度从30°改为31.59°,形成规格1硬盒烟包(结构设计如图2所示)。但由于规格1硬盒烟包盒盖处的插舌宽度仍小于盒体的开口宽度,盒盖两侧斜口仍会随插舌向内侧收缩,因此烟包成型后理论上仍会存在0.25mm的“斜口露白”。

于是,笔者又在规格1硬盒烟包的基础上对其结构进行了微调,即将斜口角度从30°改为31.59°的同时,还将插舌宽度从5 2 m m改为3mm,形成规格2硬盒烟包(结构设计如图3所示)。这样一来,由于规格2硬盒烟包盒盖处的插舌宽度等于盒体的开口宽度,烟包成型后上下斜口位置就能重合,理论上就不会产生“斜口露白”。当然,如果不改变斜口角度,仅将插舌宽度从52mm改为53mm,理论上也不会产生“斜口露白”。

包装机调整对“斜口露白”的影响

为了进一步研究包装机调整对硬盒烟包“斜口露白”的影响,笔者对上述规格1和规格2硬盒烟包进行了如下试验。

首先,将包装机调整至最佳状态,并将其设置为标准状态。方法如下:将不同的硬盒烟包在包装机上生产,观察“斜口露白”情况,按照“斜口露白”≤0.5mm的标准对包装机进行调整,最终将包装机调整至最佳状态。

其次,对规格1和规格2硬盒烟包进行试包。从外观来看,规格1和规格2硬盒烟包没有明显差异,只是由于两者所用纸张的材料不同(定量相同),规格1硬盒烟包略厚于规格2硬盒烟包。从上机适应性来看,在包装机没有经过调整时,不考虑“斜口露白”因素,规格1硬盒烟包在成型后出现了“盒盖磕头”现象,平均每个条盒中有6~7盒出现异常,而规格2硬盒烟包的情况明显好于规格1硬盒烟包。

再次,由于规格1硬盒烟包“盒盖磕头”现象比较明显,故对包装机进行相应调整,主要是调整烟包小舌压痕线的折叠位置与烟包在包装机此工位的定位情况,当烟包小舌压痕线的折叠位置调整到设备极限位置后,再次进行试验,此时规格1硬盒烟包“盒盖磕头”情况有所好转,平均每个条盒中有2~3盒出现异常,但仍没有彻底解决。为此,我们对包装机进行了二次调整。

最后,对包装机进行二次调整后,我们再次进行了试验,并在试验过程中加强了质量检验,即每隔1小时对试验产品的外观按照产品质量企业标准进行质量检验。检验结果显示:经包装机二次调整后,试验产品基本无“盒盖磕头”现象,规格1硬盒烟包成型后的外观质量与正常生产的规格2硬盒烟包基本一致,没有其他质量缺陷。但我们也发现,在整个试验过程中,无论包装机调整与否,试验产品“斜口露白”质量缺陷均无法彻底解决(试包结果如表2和表3所示),还需从烟包成型原理上进行分析和改进。

硬盒烟包模切压痕参数对“斜口露白”的影响

根据以上试验的分析结论,进一步分析硬盒烟包模切压痕参数的合理性,从成型原理上彻底解决“斜口露白”现象。

从表2和表3的数据可以看出,规格1和规格2硬盒烟包在包装机上试包时都没有出现“盒盖磕头”现象,而且规格2硬盒烟包的“斜口露白”情况要好于规格1硬盒烟包,但“斜口露白”在0.5~1.0mm之间的烟包仍占较大比例。

为此,笔者对规格1和规格2硬盒烟包的模切版进行了分析,在这两个模切版的基础上结合试包情况制定了新的产品规格(新规格),即将斜口角度从31.59°改为特殊角度,插舌宽度仍为53mm。需要注意的是,在对新规格硬盒烟包进行模切之前,要求对模切版、钢底模进行相关的投影检测,确保使用的模板每一联规格均在标准尺寸范围内;在模切压痕过程中,严格控制所有压痕线深度和相关反弹力数值。

对新规格硬盒烟包进行模切生产,共生产25000包,然后对其进行试包,试包的包装机为此前经过二次调整的设备,试包完成后抽取3个条盒的硬盒烟包样品进行“斜口露白”的检测,检测结果如表4~表6所示。

为进一步确认新规格硬盒烟包的试包效果,在新规格硬盒烟包试包的同时对原规格硬盒烟包也进行了同步试包和相同检测(抽取1个条盒的硬盒烟包样品),检测结果如表7所示。

最后,指派专职检验人员,按照“硬盒烟包‘斜口露白两边小于0.3mm或一侧小于0.5mm一侧小于0.3mm”的标准,对上述样品的检测结果进行对比。对比后发现,改进后的新规格硬盒烟包不仅杜绝了“盒盖磕头”现象,而且“斜口露白”的范围也控制在0.08mm左右,达到了预期目标。