Al/Ni反应多层膜的电爆炸及驱动性能研究

王 涛,曾庆轩,李明愉,张子超

Al/Ni反应多层膜的电爆炸及驱动性能研究

王 涛,曾庆轩,李明愉,张子超

(北京理工大学爆炸科学与技术国家重点实验室,北京,100081)

为了研究Al/Ni反应多层膜在爆炸箔起爆系统上应用的可行性,采用磁控溅射法制备了相同厚度的Cu和Al/Ni多层膜桥箔,利用SU-8光刻胶制备一定厚度的加速膛,研究了两类桥箔在相同放电回路中的沉积能量和驱动飞片的平均速度。结果表明:在储能电容电压为1 306V的放电回路中,Al/Ni多层膜的沉积能量为0.120 5 ~ 0.127 4J,相比Cu箔提高了近1倍。在电压为1 900V时,多层膜沉积能量比Cu箔提升了18% ~ 58%;多层膜驱动的飞片平均速度高于Cu箔驱动飞片约10%。因此,Al/Ni反应多层膜能降低爆炸箔起爆系统的起爆阈值,提高其冲击起爆的可靠性。

含能材料;Al/Ni反应多层膜;爆炸箔起爆系统;沉积能量

自20世纪90年代开始,Al/Ni反应多层膜(Reactive Multilayer Foil, RMF)的研究得到了广泛关注[1-3]。在外界较低能量激发下,RMF能诱发自蔓延高温合成反应,瞬间释放大量热量,并且产物为金属间化合物,具有良好的导电及导热性能,因此可作为焊接的热源材料,用于室温焊接和芯片封装等领域[4-5]。利用RMF反应的瞬时高温特性,Zhu P等[6]将Al/Ni 多层反应膜整合到传统半导体桥点火装置上,用于提高对火炸药点火的可靠性。此外,RMF在爆炸箔起爆系统(Exploding Foil Initiator system,EFIs)上的应用也逐渐引起了关注,Morris C J等[7-8]对比了相同厚度的Al/Ni RMF和Cu爆炸箔驱动飞片的能力,指出多层膜驱动飞片的动能高于Cu箔驱动飞片1.1 ~ 2.3 kJ/g,这个能量值恰好与复合膜的放热量相当,更高的飞片动能有利于优化现有的EFI系统。

不同的激发能量下,Al/Ni RMF在点火和起爆装置上均能得到应用,为点火和起爆系统的一体化设计提供了新的方式。但是材料制备方法、微观结构和激发条件等都与RMF性能存在密切关系,尤其是在不同能量激励下,往往会导致不同的实验现象,而这方面的问题仍缺乏深入的研究。本文旨在探究RMF在降低现有EFI的起爆阈值,以及提高飞片驱动能力上的作用。笔者通过磁控溅射和物理掩膜法制备了相同尺寸的Al/Ni多层膜和Cu膜爆炸箔,采用聚酰亚胺薄膜作为飞片,SU-8光刻胶制备加速膛。通过对比这两种起爆系统在相同放电回路中的桥箔沉积能量和飞片平均速度,研究Al/Ni RMF能否优化现有Cu爆炸箔起爆系统。

1 实验部分

1.1 桥箔制备

利用磁控溅射(Discovery 635,丹顿真空,美国)技术,采用物理掩膜版(加工公差≤ 0.01 mm,宁波东盛集成电路元件有限公司,中国)制备厚度3.79μm,尺寸为0.35mm×0.35mm、0.40mm×0.40mm、0.45mm×0.45mm和0.50mm×0.50 mm的方形Cu膜和Al/Ni多层膜桥箔。其中多层膜的调制周期为450 nm,原子比为1:1。所使用的靶材纯度均大于99.5%。

将25μm厚度的聚酰亚胺薄膜粘贴到桥箔表面,并完全覆盖住桥箔区域。采用SU-8光刻胶,经匀胶-前烘-掩膜曝光-显影工艺后,制备出加速膛结构。对于上述不同尺寸的桥箔,加速膛直径分别选择为0.44 mm、0.50mm、0.56mm和0.60 mm.

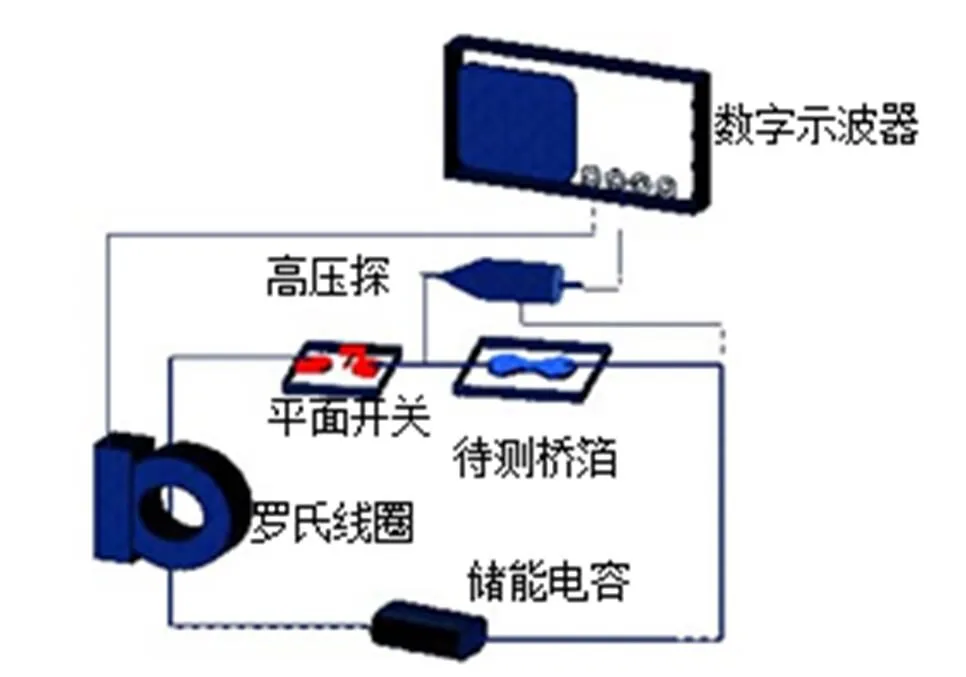

1.2 EFI测试技术

实验采用0.22 μF电容器为爆炸箔供电,通过金属箔平面开关[9]将电容器与桥箔连接。根据国外公开的资料,英国e2V公司利用贴片电容和真空开关生产的直列式爆炸箔起爆系统,其发火能量为0.45J[10],目前,起爆电压在1 200~1 400V的低能爆炸箔系统正引起广泛关注。因此,本文的低压和高压起爆实验中,电容器充电电压分别选择为1 306V和1 900 V,对应的系统发火能量为0.19J和0.40J。图1为实验中测试桥箔爆发过程电流和电压曲线的原理图。为了获得测试回路的电感及电阻数据,将回路中的待测桥箔用等长度的锰铜丝替代,罗氏线圈依据法拉第电磁感应定律和安培环路定律得到了电路的实时电流数据(),通过数字示波器(DPO3034, Tektronix, 美国)记录回路的短路电流。采用文献[9]中介绍的方法,通过短路电流的周期和峰值电流大小,计算出低压和高压放电回路的总电感分别为83.99nH和78.04nH,总电阻分别为210.15mΩ和171.19 mΩ。

触发平面开关后,电容器开始放电,桥箔两端电压()通过并联的高压探头测出,罗氏线圈记录回路电流()。桥箔沉积能量E和能量利用率通过以下公式获得:

式(1)~(2)中:1为电容器放电周期;为电容;0为电容器初始充电电压。

图1 电流电压曲线测试原理图

采用螺旋测微计测出EFI加速膛长度,定义桥箔两端电压达到最大值时为飞片开始运动的时间,将聚偏氟乙烯(Polyvinylidene Fluoride, PVDF)压电薄膜固定在加速膛的末端,记录飞片撞击PVDF膜的时间,由此获得飞片在加速膛内的平均速度。

2 结果与讨论

2.1 桥箔沉积能量

桥箔沉积能量体现了EFI对输入电能的利用率,因此,沉积能量的提高能明显降低桥箔的起爆阈值,即电爆工作电压。

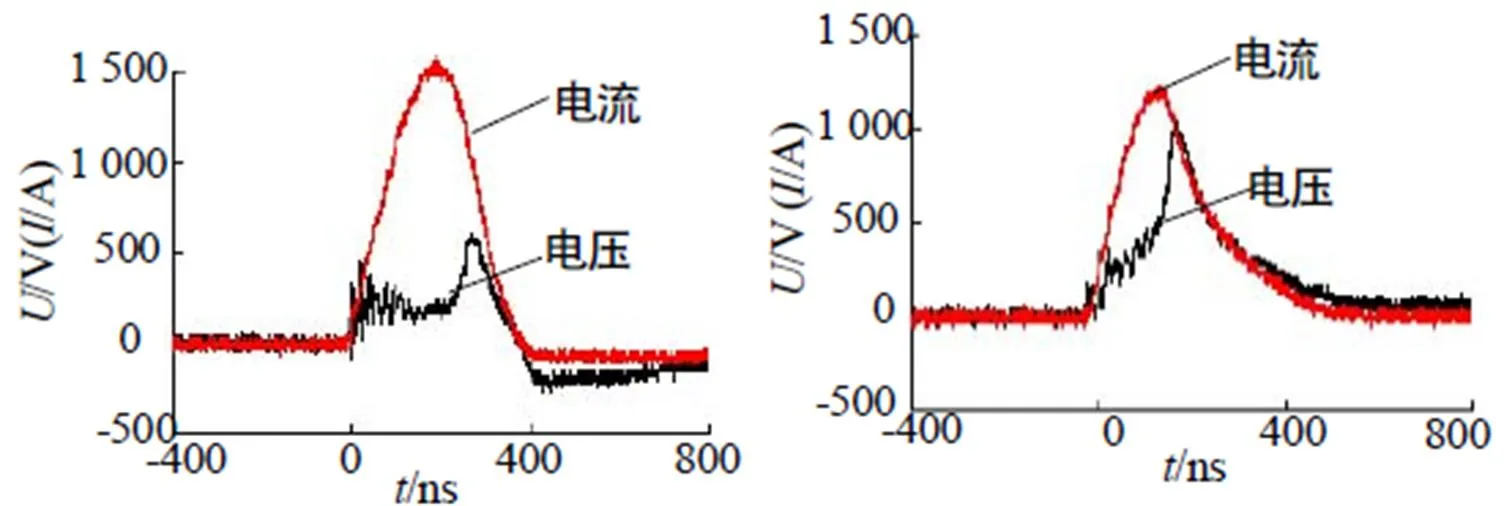

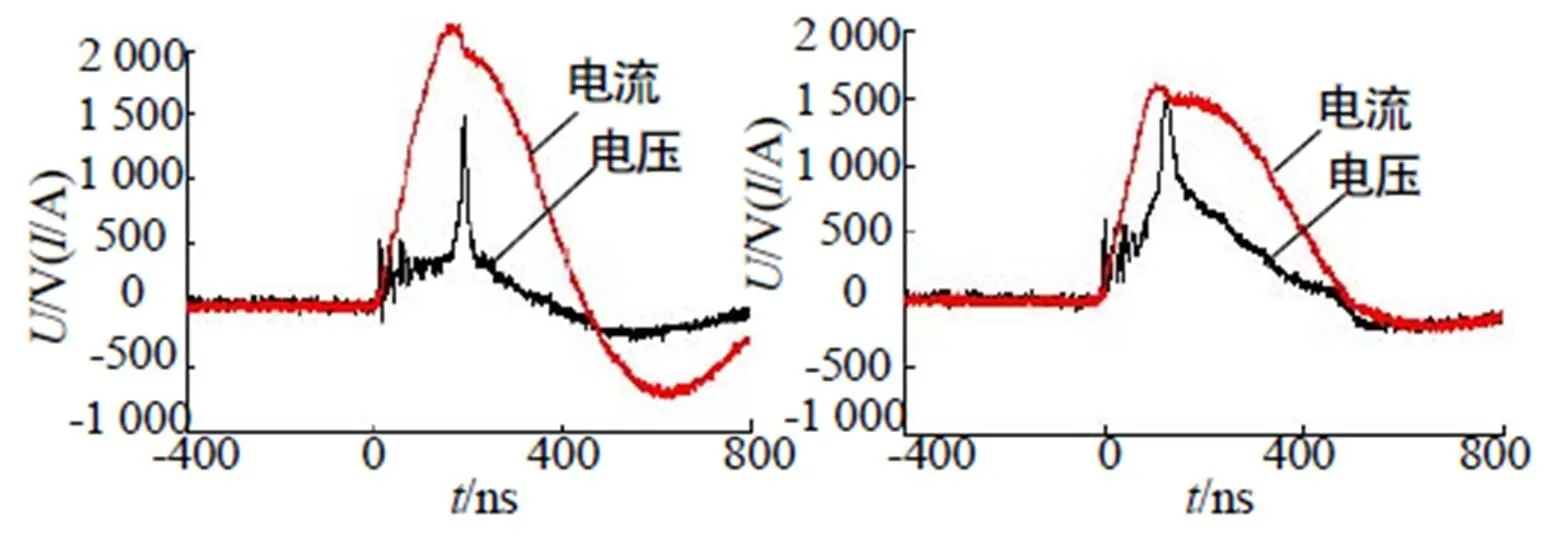

Cu和Al/Ni RMF桥箔在低、高压输入下,典型的爆发电流、电压曲线如图2~3所示。

(a) 0.35mm×0.35mm Cu箔 (b) 0.35mm×0.35mm Al/Ni箔

图2 1 306V工作电压下桥箔电流电压曲线

Fig.2 Current and voltage waveforms of the bridge films under operating voltage of 1 306V

(a) 0.40mm×0.40mm Cu箔 (b) 0.40mm×0.40mm Al/Ni箔

图3 1 900V工作电压下桥箔电流电压曲线

Fig.3 Current and voltage waveforms of the bridge films under operating voltage of 1 900 V

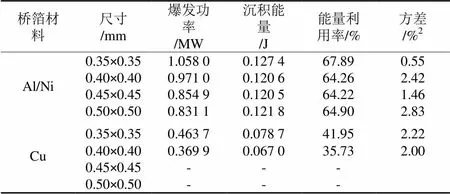

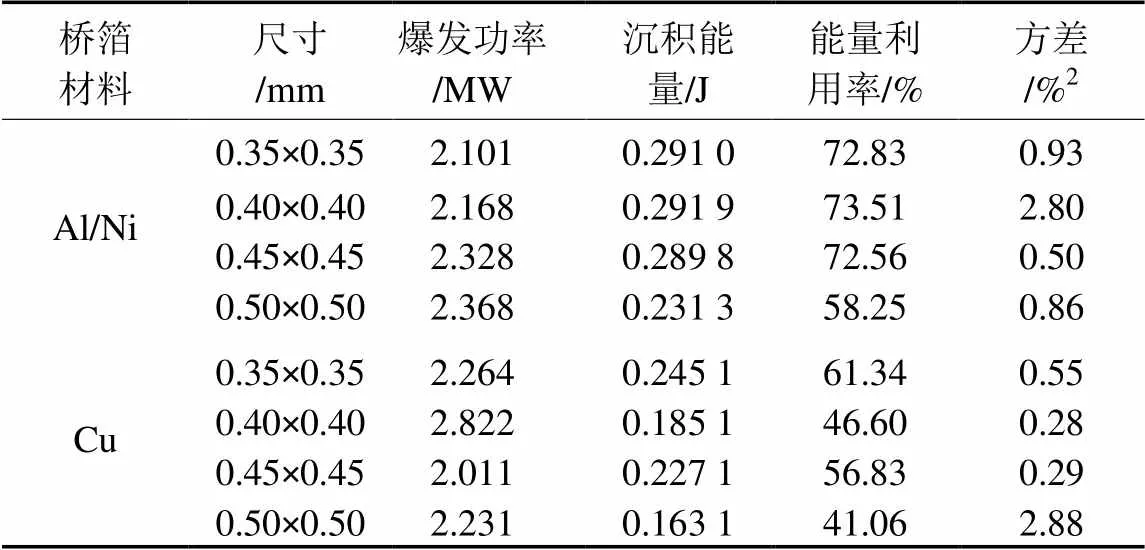

两种工作电压下,不同材料桥箔的电流曲线形状几乎一致,只是在峰值大小上存在差异。1 306V电压下,0.35mm×0.35 mm的Cu桥箔峰值电流约为1 600 A,而RMF桥箔仅为1 250A左右,这主要是由于Al/Ni材料较高的电阻率导致的。实验中,同一工作电压下,每一尺寸桥箔测试的样品数为3发至4发,表1~2分别给出了两种桥箔在低、高压下,爆发功率、沉积能量及能量利用率的平均数据。通过对比,发现在低压回路里,Al/Ni EFI的爆发功率在0.831 1~1.058 MW之间,沉积能量为0.120 5 ~ 0.127 4J,均为相同尺寸下Cu桥箔的两倍左右。这主要由于RMF桥箔的爆发时间早于Cu箔,且爆发电压的时间和峰值电流的时间更接近,电路匹配良好。并且通电后,Al层由于沸点较低,首先气化,桥箔电阻迅速增大,但Ni层由于沸点较高,尚未气化,束缚了气态Al的膨胀,因此进一步增加了桥箔的沉积能量。实验中RMF的能量利用率在64.22% ~ 67.89%之间,明显高于Cu EFI的35.73% ~ 41.95%。同时,在1 306 V电压下0.45mm×0.45mm和0.50mm×0.50mm的Cu箔并没检测到明显的电压峰值,即此时桥箔并未完全爆发,而相同尺寸下的RMF桥箔均完全爆炸,且沉积能量高达64%。高压回路中,两类桥箔爆发电压时间和峰值电流时间均比较接近,桥箔与放电周期匹配更好。在这一工作电压下,两种桥箔均发生了明显的爆发现象,并且能量利用率也显著提高。其中0.50mm×0.50mm RMF桥箔的能量利用率仅为58.25%,远低于小尺寸桥箔,推测是由于桥箔尺寸过大,通电后桥区未完全气化造成。不同尺寸下,RMF桥箔均具有更高的沉积能量,并且0.40mm×0.40 mm尺寸下,RMF桥箔的能量利用率达到了Cu箔的1.58倍,提升明显。

桥箔爆发电压的时间反映了爆炸箔气化时电阻突然增大的过程[10],因此爆发电压时间对应了桥箔的气化过程。造成多层膜桥箔先爆发的原因可能有:(1)Al/Ni材料电阻率较高,通电情况下,电热效应明显,桥箔温度上升快;(2)在电流输入后,复合膜内的自蔓延反应被触发并释放大量的热量,加速了桥箔的气化和爆发。

综合以上分析, Al/Ni多层膜能显著降低爆炸箔起爆系统的工作电压,提高桥箔的能量利用率,对于起爆系统尤其是脉冲功率单元的小型化具有重要意义。同时,桥箔沉积能量的提高,有利于增强EFI起爆下一级装药的能力,提高系统的可靠性。

表1 1 306 V工作电压下桥箔爆发功率及沉积能量

Tab.1 Burst power and energy deposition of the bridge films under operating voltage of 1 306 V

表2 1 900 V工作电压下桥箔爆发功率及沉积能量

Tab.2 Burst power and energy deposition of the bridge films under operating voltage of 1 900 V

2.2 飞片平均速度

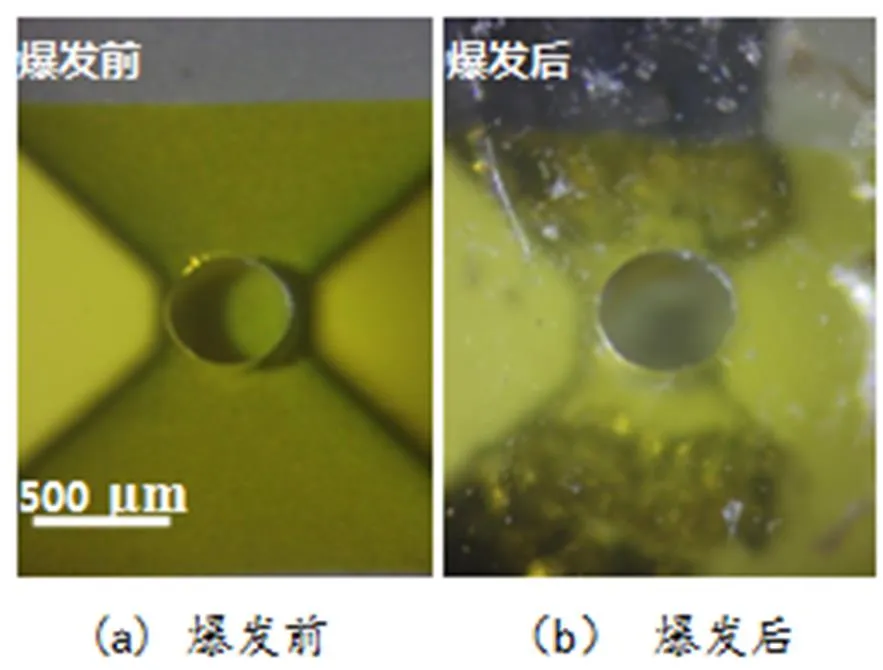

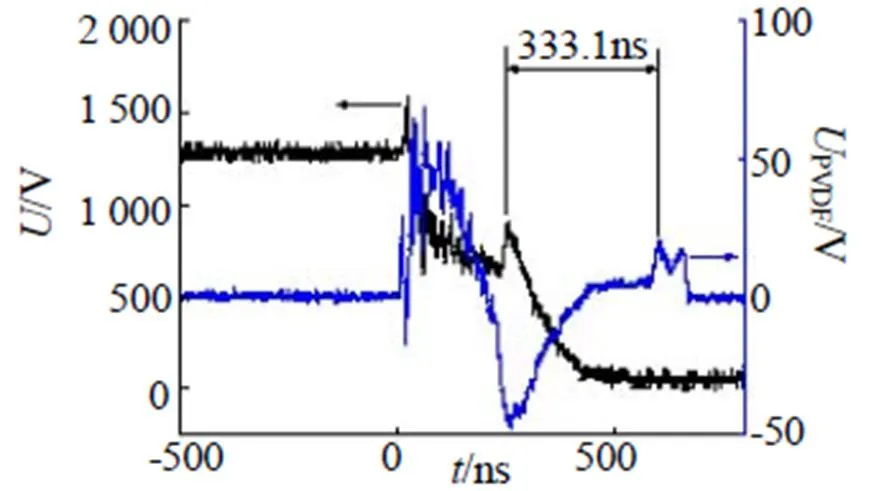

图4为爆发前后,EFI系统加速膛的显微图片。由图4可见加速膛比较陡直,且爆发后结构完整,没有明显裂纹,说明加速膛强度能满足实验需求,足以剪切聚酰亚胺飞片。将PVDF压电薄膜紧贴在加速膛的末端,通电爆发后,采集到的信号如图5所示。

图4 爆发前后加速膛的显微图片

为了信号采集的方便,定义桥箔爆发后,PVDF记录到的第1个压电信号峰值时间为飞片到达加速膛末端的时间,而实际上,此时飞片已经作用于压电薄膜上一段时间,因此测试出来的平均速度略低于实际情况。忽略桥箔爆发前膨胀引起的飞片位置和速度的变化,将桥箔峰值电压对应的时间记录为飞片开始运动时间。用加速膛的长度除以示波器采集到的飞片运动时间,就获得了飞片在加速膛内运动的平均速度。

图5 平均速度测试信号

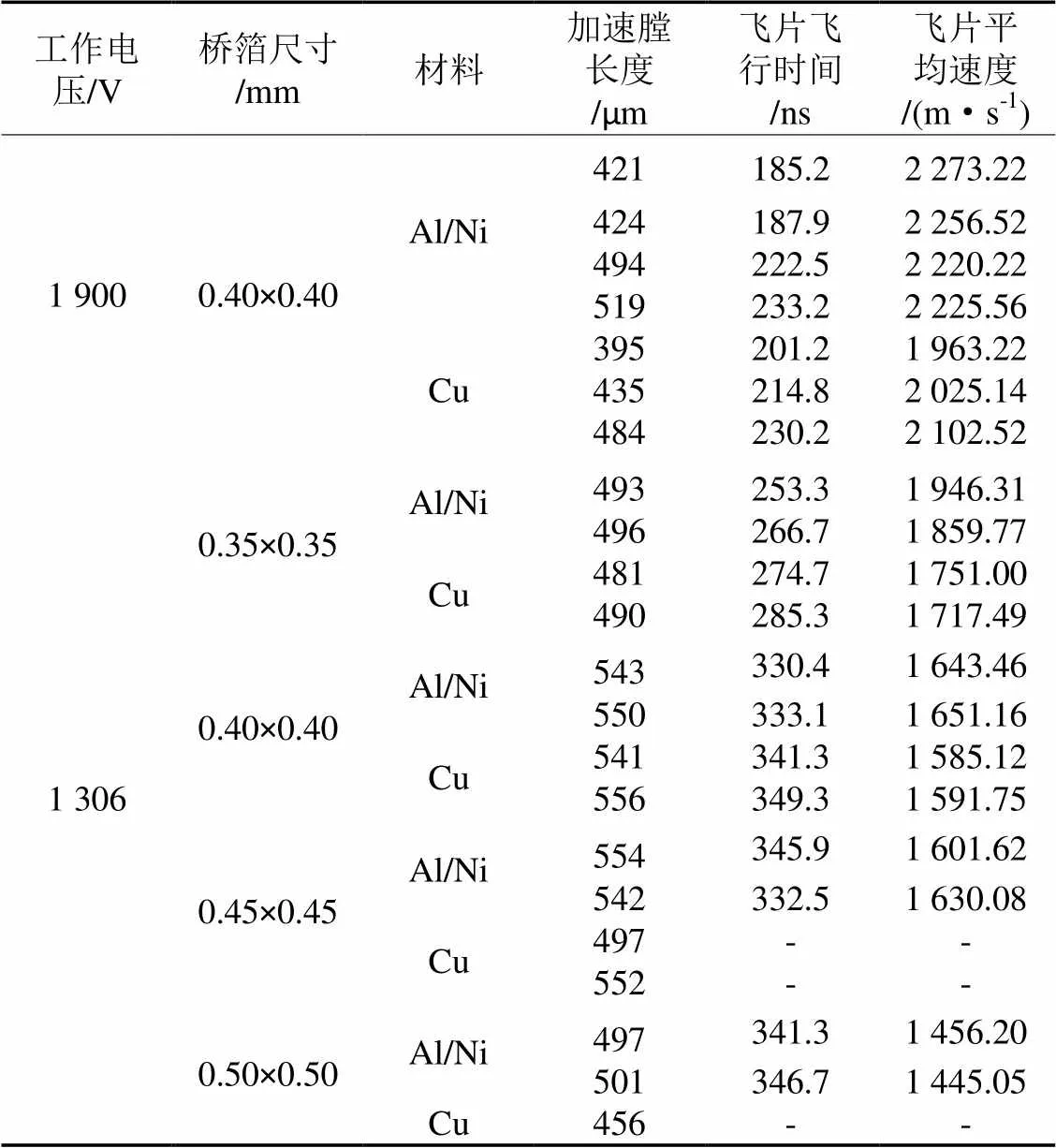

实验获得的飞片平均速度数据列于表3中。由于同一桥箔尺寸下,不同材料EFI的加速膛长度几乎一致,因此通过平均速度的对比,可以得到两类EFI对飞片的做功能力强弱。在低电压下,大尺寸的Cu 桥箔爆发实验中,并没检测到飞片的产生,而RMF EFI仍然获得了1 500 m/s左右的飞片平均速度。在检测到飞片产生的实验中,相同尺寸和工作电压条件下,RMF EFI的飞片平均速度均明显高于Cu EFI。产生这一现象的原因可能来自:(1)Al/Ni桥箔的沉积能量有显著提高,增强了其对飞片的驱动能力;(2)电流输入Al/Ni RMF后,膜内的自蔓延反应被激发,并释放大量热量,从而提高了飞片的动能;(3)Al/Ni RMF的密度约为5 800kg/cm3[11],低于Cu(8 920 kg/cm3)的密度,因此飞片与桥箔的单位面积质量比m/m增大,根据飞片速度与电格尼能的关系式,同等电格尼能下,m/m越大,飞片获得的速度越高。由于飞片速度的影响因素较多,因此关于哪种因素对速度的提升影响更大,仍需要进一步探究。RMF桥箔更高的飞片平均速度将提高EFI起爆下一级装药的可靠性,为现有系统起爆更加钝感药剂提供了可能。

表3 飞片平均速度测量结果

Tab.3 Results of the average velocity measurement

3 结论

本研究对比了相同厚度、尺寸、放电回路条件下,Al/Ni RMF和Cu箔两类EFI的沉积能量、能量利用率和驱动飞片的平均速度。实验获得的结论主要有:(1)Al/Ni RMF桥箔即使在1 306 V的低工作电压下,也能可靠起爆,且桥箔的能量利用率在64.22% ~ 67.89%之间,飞片被顺利剪切并驱动,获得的平均速度范围在1 445.05 ~ 1 946.31m/s。而相同输入下,较大尺寸的Cu桥箔并没有发生爆发现象,较小尺寸的Cu桥箔虽然爆发,但能量利用率低于42%,飞片平均速度低于多层膜EFI约100m/s。因此认为Al/Ni RMF桥箔能显著降低现有爆炸箔起爆系统的工作电压,即起爆阈值,对于起爆系统尤其是脉冲功率单元的小型化具有重要意义。(2)两类桥箔在高电压下,均能可靠爆发。但是Al/Ni RMF桥箔的沉积能量依然高于Cu箔,并且实验表明,Al/Ni EFI的飞片平均速度高于Cu EFI 约10 %,表明这种RMF材料能显著提高EFI系统的可靠性和起爆钝感药剂的能力。

[1] Ma E, Thompson C V, Clevenger L A, et al. Self-propagating explosive reactions in Al/Ni multilayer thin films[J]. Applied Physics Letters,1990, 57(12): 1 262-1 264.

[2] Adams D P. Reactive multilayers fabricated by vapor deposition: a critical review[J]. Thin Solid Films,2015, 576(16): 98-128.

[3] Simões S, Viana F, Vieira M F. Reactive commercial Ni/Al nanolayers for joining lightweight alloys[J]. Journal of Materials Engineering & Performance,2014, 23(5): 1 536-1 543.

[4] Wang J, Besnoin E, Duckham A, et al. Room-temperature soldering with nanostructures foils[J]. Applied Physics Letters, 2003, 83(19): 3 987-3 989.

[5] Braeuer J, Besser J, Wiemer M, et al. A novel technique for MEMS packaging: reactive bonding with integrated material systems[J]. Sensors and Actuators A: Physical,2012,188(12): 212-219.

[6] Zhu P, Li D, Fu S, et al. Improving reliability of SCB initiators based on Al/Ni multilayer nanofilms[J]. European Physical Journal Applied Physics,2013(63):10 302-10 307.

[7] Morris C J, Mary B, Zakar E, et al. Rapid initiation of reactions in Al/Ni multilayers with nanoscale layering[J]. Journal of Physics & Chemistry of Solids,2010, 71(2): 84-89.

[8] Morris C J, Wilkins P R, May C M. Streak spectroscopy and velocimetry of electrically exploded Ni/Al laminates[J]. Journal of Applied Physics,2013,113(4): 043 304-043 304-7.

[9] Lv J J, Zeng Q X, Li M Y. Metal foil gap switch and its electrical properties[J]. Review of Scientific Instruments,2013, 84(4): 045 101-045 101.

[10]吕军军, 李明愉, 曾庆轩,等. 爆炸箔起爆系统的发展[J]. 科技导报,2011,29(36): 61-65.

[11]Mann A B, Gavens A J, Reiss M E, et al. Modeling and characterizing the propagation velocity of exothermic reactions in multilayer foils[J]. Journal of Applied Physics,1997, 82(3): 1 178-1 188.

Explosion and Flyer-driving Performance of Al/Ni Reactive Multilayers

WANG Tao,ZENG Qing-xuan,LI Ming-yu,ZHANG Zi-chao

(State Key Laboratory of Explosion Science and Technology, Beijing Institute of Technology,Beijing,100081)

To investigate the influence of Al/Ni reactive multilayer foils on the exploding foils initiator, Cu and Al/Ni exploding foils with the same bridge size were fabricated and tested at the identical discharge circuit. SU-8 photoresist was employed to prepare the barrel. Results showed the energy deposition of Al/Ni foil was between 0.120 5 ~ 0.127 4 J, which was nearly twice than the value of Cu foil, with a operating voltage of 1 306 V. Compared with Cu foil, 18% ~ 58 % increase of energy deposition was found when the capacitor was initially charged to 1 900 V. Meanwhile, the average velocity of flyer driven by multilayer foils was higher than that by Cu foil about 10%.It can be concluded that Al/Ni exploding foil is able to enhance the reliability of the initiator and reduce its initiation threshold.

Energetic material;Al/Ni reactive multilayer foils;Exploding foil initiator;Energy deposition

1003-1480(2016)05-0001-05

TJ450.4

A

2016-06-22

王涛(1983 -),男,在读硕士研究生,主要从事Al/Ni反应复合膜研究。

火工品安全性可靠性技术国防科技重点实验室基金资助(批准号:9140C37050C37174)

- 火工品的其它文章

- 基于定性与定量检测的火工品剩余寿命预测方法