化工高压冷却器修复工艺技术及试压工装

汪阳 陆博福

(中铁八局集团公司城市轨道交通分公司)(中国第一重型机械股份公司重装事业技术质量部)

化工高压冷却器修复工艺技术及试压工装

汪阳*陆博福

(中铁八局集团公司城市轨道交通分公司)(中国第一重型机械股份公司重装事业技术质量部)

在化工企业的高压设备修复中,采用科学、经济、实用的修复技术方案,是有效地进行设备修复的必要条件。对于高压水压试验,设计研制安全可靠、经济实用的专用试压工装是取得试压成功的重要保障。

冷却器高压设备修复工艺高压试验装置设计制造

0 引言

某3D22型Ⅲ级冷却器是某化工企业化肥生产装置的主要设备之一。自该化肥生产装置建成投产以来,该冷却器已连续运行了十多年之久,其部件均有不同程度的锈蚀损坏,泄漏严重,影响了生产。为确保生产正常进行,该企业的设备管理部门将该设备修理工作委托某专业的压力容器制造厂来完成。维修时间安排在设备大修期间。对于该设备的修复,经研究采取了一系列修复工艺和相应的技术措施,经压力容器制造厂员工共同努力,完成了设备修复工作。经维修的高压冷却器其技术性能指标达到了设计要求,现第一台已修复投产运行一年多,第二台也已运行半年有余,为企业经济效益的提高作出了贡献。现将其修复工艺技术阐述如下。

图1为3D22型Ⅲ级冷却器设备结构图。

1 冷却器的技术条件和数据分析

该高压冷却器由内、外壳水腔和内管气腔多排组构成,外壳主体由覫83×4无缝钢管(材质20钢)构成,内管气腔由覫49×10无缝钢管 (材质20钢)及弯头构成。介质为N2、H2混合气,温度为136℃,设计压力为32 MPa。其壳程水套管经水压试验发现严重泄漏,通过局部切割取样分析证实锈蚀严重,需全部更换外壳水套钢管。对每根管子都必须进行单根试压检测,试压合格后方可组焊安装。

2 修复工艺方案确定

(1)将该冷却器全部解体,对气管进行外观检查、超声波测厚和单根水压试验,试验压力ps=35MPa。管子最小壁厚≥6 mm、弯头最小壁厚≥7 mm为合格。

(2)对检测合格的气管进行除锈刷油防腐。

(3)更换水套管,可用覫89×5钢管代用,允许有少量接管拼焊,并做RT20%探伤,Ⅲ级合格。

(4)对卸下的旧椭圆法兰均应进行修复镗孔及平面加工,保证质量,以备再用。其他法兰切割取下,采用车床加工,修复内孔端面。

(5)清点零件,对不齐全的和无法修复的法兰等零部件要重新进行制作加工。

(6)分别对设备的高压螺栓、设备上的螺孔以及弯头部件的密封面进行修复。

(7)新的水套管制成后,以p=0.45 MPa进行水压试验。

(8)设备总装完成后,对水腔大管进行水压试验,试验压力为ps=0.5 MPa。

(9)为保证气管单根试验及总装水压试验工作顺利实施,需设计制造高压水压试验装置和专用工装。

图1 3D22型Ⅲ级冷却器

3 设备修复工艺过程

(1)铆工拆卸螺栓,将气管从水套管内抽出,吊车配合作业,而后进行超声波测厚、探伤、试压,并进行除锈和刷涂铁红底漆防腐。

(2)对经超声波测厚合格的气管进行水压试验。压力表量程选择p=60 MPa,试压泵选择PN63,阀门选择PN32以上、DN15的两只,安装于试压管路中。

(3)铆焊制做水套管(水腔),采用覫89×5无缝钢管,按放样、下料、切割、组对焊接的顺序进行;其一端先与椭圆法兰组焊,另一端与法兰组焊,制成两根双联体;而后将4个双联体组焊成一个排片。对单排片单独进行水压试验,压力表选择p=1.6 MPa,试验压力ps=0.55 MPa,保压30 min后降压到p=0.35 MPa,检查无泄漏合格后再降压放水。

(4)对单排片水套管进行除锈涂漆防腐,底漆面漆各涂一道。

(5)对排片水管套进行总体组装焊接,并用木垫块U形夹螺栓固定于槽钢架体上,以保证装配管口法兰的对接安装尺寸符合要求。

(6)将气管组装于水腔壳内,安装U形弯头,另一端装填料石墨石棉绳,并用压盖螺栓压紧。

(7)设备的一端安装气体分配总管箱2个,另一端安装高压弯头 (PN32、DN32),共计20件。加入透镜垫,并用高压双头螺栓M20把紧。

(8)水腔水压试验工作:安装试压管路,接试压泵和两块压力表 (p=1.6 MPa);封闭管口,然后加水;缓慢升压到试验压力p=0.55 MPa,保压30 min后降压到ps=0.35 MPa,检查无泄漏合格后再降压放水。

(9)气腔水压试验工作:选用p=60 MPa一级压力表两块,试压高压角型截止阀两只,试压泵p=63 MPa一台,试压专用组合管件若干,透镜垫为PN32和DN15、DN32的两种。用高压螺栓安装试压管路,封闭管口后加水,缓慢升压到试验压力ps=32 MPa,保压45 min,经检查无泄漏合格后再降压放水。

4 冷却器气腔高压水压试验装置的设计

为保证高压水压试验的安全可靠性,研制了一套专用件与通用件组合式的试压工装。

4.1试压工装结构设计

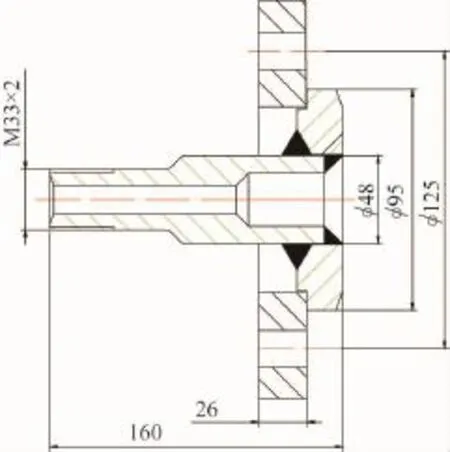

对于高压水压试验装置其关键问题在于试压元件的密封结构设计。对于压力大于10 MPa的密封结构,应采用透镜钢垫加螺纹法兰的连接结构。螺纹法兰规格尺寸按其设备接口和阀门接口而定。然而由于该冷却器的气管规格为 覫49×10,其与PN32、DN32是相对应配套的,但阀门则是PN32、DN15接口的螺纹法兰,管端部螺纹规格M33×2,尤其是对于总体气腔水压试验设备,其接口是PN32、DN65,这就给密封结构的设计带来了难度。就目前所掌握的资料而言,尚未见到此类结构的有关设计。为此,设计了变径压盘螺纹法兰密封结构,并采用相压焊接结构与连接结构方式,从而保证了该试压装置的技术可靠性和安全实用性。图2为试压组合管件即试压变径体与活套法兰的装配图。

图2 试压变径体与活套法兰装配图

4.2高压水压试验专用工装的结构与材料选择

(1)对于试压组合管件的结构,其变径盘的一端有厚壁接管覫35×9、材质20钢,另一端为透镜曲面凸盘,材质为Q235B,曲面SR,其中R为按设备接管口大小而定的公称规格。对于PN32、DN65的管接口,其曲面SR取为S116±0.4,内孔Dn=68 mm,Dw=90 mm,H=20 mm。对于气管覫49×10,按手册透镜垫相应的标准选SR52.5±0.3、外径45 mm。图3为专用的试压变径体结构图,图4为阀门、压力表与试压管路的连接头结构图。

(2)连接法兰、透镜垫按标准选取。

(3)主要元件制造加工。对于透镜压盘,先由焊工切割下料,然后转车床加工,其曲面SR用钳工所做的样板配制。对于接头则由车床加工而成。

图3 专用的试压变径体结构(DN65)

图4 阀门和压力表与试压管路的连接头

5 结论

在高压设备修复中,采用科学、经济、实用的修复技术方案,是有效地进行设备修复的必要条件。

(1)该冷却器的维修工艺经实际应用获得了较为理想的成效,成功地修复了两台高压冷却器,对企业经济效益的提高有非常重要的作用。

(2)对于要求防腐刷油的设备,应根据设备结构采取交叉作业的方式,即在未装配前预先进行防腐刷油,否则组装后将无法完成。例如水套管防腐刷油应安排在大组装配前进行。

(3)在设计制作工装夹具时,应在结构上考虑到元件的通用性,这样可大为减少元件制造的工作量和维修工期,也有利于降低成本。例如长接头、缓冲表管接头等可在不同设备的高压水压试验中重复使用。

Repair Craft and Hydro-test Device of Chemical High Pressure Cooler

Wang YangLu Bofu

The scientific,economical and practical repairing schemes of the high pressure equipments are of great importance.As for the high-pressure hydraulically tests,it's crucial to design and develop a reliable and economical hydro-test device.

Cooler;High pressure equipments;Repair craft;High-pressure testing apparatus;Design and develop

TQ 050.7DOI:10.16759/j.cnki.issn.1007-7251.2016.06.016

2015-10-13)

*汪阳,男,1986年生,工程师。成都市,610081。