CNC数控机床加工种模和工作模可行性研究

刘耿生

(山东美林卫浴有限公司 山东 潍坊 201208)

CNC数控机床加工种模和工作模可行性研究

刘耿生

(山东美林卫浴有限公司山东 潍坊201208)

主要介绍了利用CNC数控机床加工种模的可行性研究,详细论述并分析了设计种模的加工,工作模的加工以及CNC数控加工的SWOT的分析,对卫生陶瓷数控技术的发展有一定的促进作用。

CNC数控机床种模工作模设计加工分析

1 名词定义

随着科学技术的不断发展,CNC数控机床的应用也越来越广泛,陶瓷行业中石膏模具的加工也早已向这方面发展,CNC数控制模以其直观、快速、准确性、一致性和可重复复制性等优势,将会得到陶瓷企业越来越多的认可和应用。

1)设计种模是指根据日常积累的制作种模模具的经验,由设计工程师用三维软件设计的一套用于生产产品的模具,在设计过程中引入了放尺和预变等调整,最后再由数控机床加工而成的石膏模具。

2)定型种模是指由模具生成的坯体经过烧成后生成达到了客户要求的产品,此生成坯体的石膏模具即是定型种模,其是开发工程师经过对设计种模的修改试验后所得。

3)胎模是指由定型种模注浆完成并开模后,从模具内取出的未经干燥和烧成的产品原坯坯体,其需经过干燥和烧成两个工序后才能制成产品。

4)母模是指由定型种模翻制而成的树脂模具,其是可用于制造一线生产使用的工作模模具。

5)工作模是用于一线生产中直接注浆该类型产品坯体的石膏模具,因石膏的特性,工作模都有一定的注浆轮次,因此,其需要不断由母模进行翻制生产新的工作模,才能保证该类型产品的不断产出。

2 设计种模的加工

采用数控机床加工石膏模具,可以将数控机床的高效性、准确性充分体现出来,可以使新品的开发效率有一个质的飞跃。在设计过程中经过对泥浆性能的总结、用软件逆向分析、调整预变等措施,可将盆类、柱类、水箱类等非结构复杂产品一次设计加工成定型种模,直接翻制母模制作成工作模用于一线生产,对坐便器、小便器等结构较复杂产品在成熟后可以修改调整设计种模一到两次后即可生成定型种模,从而大大缩短了开发时间,为产品迎得先机并快速进入市场奠定基础。

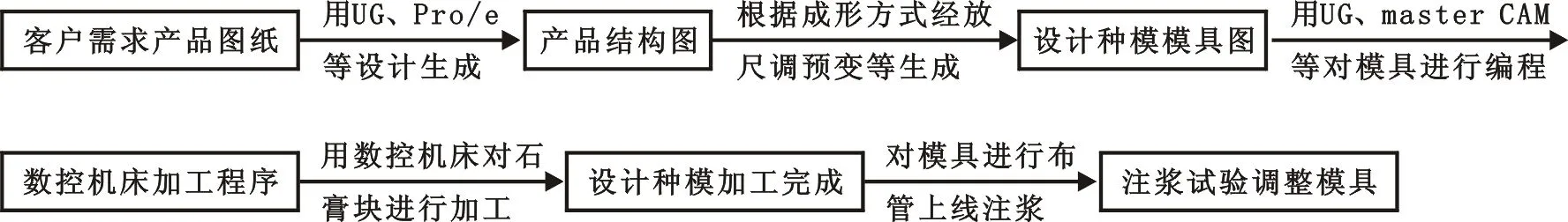

2.1基本流程

2.2流程解释

1)根据客户的要求和设想在符合该国家标准的前提下,使用UG、Pro/e等三维软件设计该产品的三维立体图,经客户确认可以开发后进入下一步工作。

2)对产品三维图按照泥浆特性、收缩比率对产品进行放尺,生成产品三维胎模图,再根据产品成形方式,干燥方式及烧成过程等方式的不同,对三维胎模图进行预变和收缩方面的调整,以便使胎模图更接近实际生产过程。

3)根据成形方式用三维软件以胎模图为原型设计出种模图(见图1),并对设计种模进行合理分模,分模完成后用软件模拟分模合理性。

图1 某分体坐便器设计种模模具图

图2 某分体坐便器设计种模底模加工完成

4)根据设计种模图使用UG、master CAM等对模具进行编程,再使用数控机床加工成石膏材质设计种模模具(见图2),加工过程中注意模块间销子的配合和整套模具的配合,并留出合理的配合公差。

5)根据原设定的注浆、回浆方式对设计种模进行布管、注浆和上线调整,最终生成定型种模。

2.3设计种模用数控机床加工的优点和不足

其优点有:

1)使开发合格样品的时间大大缩短。

2)所制作的模具注浆后生成坯体厚度更标准,外型更规则,表面更光滑,产品对称性更好。

3)给客户确认定型的产品结构图,即是由此放尺后生成的模具图,保证了设计产品图与最终产出产品的一致性。

4)可以对产品和组件进行预装配,以便更早的发现问题,减少了在生成产品后因组装配合不合理而对模具进行的不必要修改。

其不足之处有:

对于复杂结构产品的预变不能用设计的方式一次调整到位,也就无法使定型种模一次加工到位,需要模具开发工协助完成对定型种模模具的预变调整工作。

3 工作模的加工

工作模是生产消耗品,一般是由母模翻制出来的,这种方式比较适合长期稳定且大批量生产的产品类型,但随着时代的发展和人们追求的个性化,小批量生产会越来越多;在此数控机床的高效性、准确性和可复制性体现出来,同时,再应用逆向加工工程,也就使得数控机床加工工作模成为了可能,从而在抢占市场方面迎得先机,其可在年产量小于1 000件的小批量产品生产方面大大节省消耗。

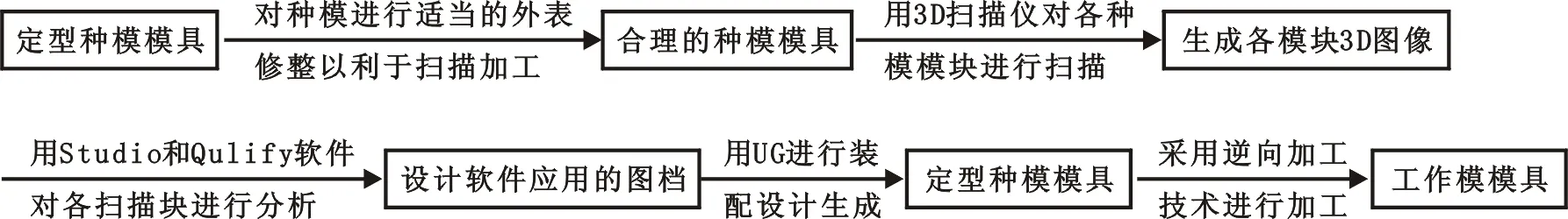

3.1基本流程

3.2流程解释

1)由模具开发工对注浆试验完成后下线的定型种模外表进行修整,使其达到产品扫描和翻制母模标准。

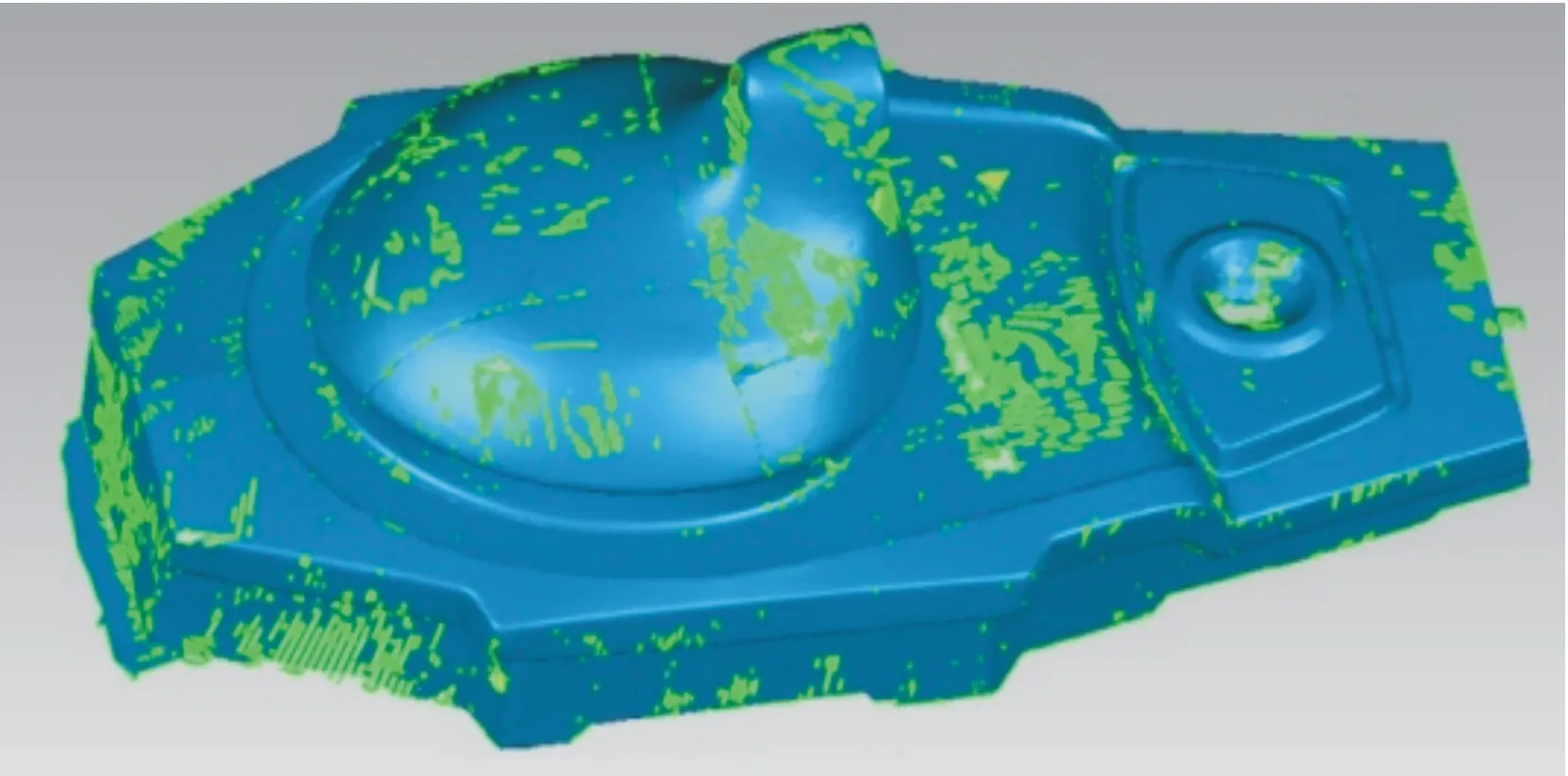

2)利用3D扫描仪对定型种模的各个模块进行扫描(特别是注浆有效面和各模块的配合约束定位部分,更要准确扫描),扫描完成后可生成各模块的3D图像(见图3)。

图3 某分体坐便器定型种模扫描图

3)图像采用Studio和Qulify两种软件进行处理,生成三维设计软件能够识别的图档,同时将图档数据化,以便于用软件进行设计编程加工(见图4)。

图4 某分体坐便器定型种模扫描图处理后

图5 某分体坐便器定型种模处理后组装图

4)利用UG软件对各模块的3D图档进行装配合模,生成一整套的定型种模图档(见图5),并且为了便于后期的数控机床加工还要对图档进行必要的设计处理。

5)采用逆向加工技术,对图档的各模块用CNC数控机床进行编程加工,各模块间有配合面及定位面的要适当考虑配合公差问题,加工完成后即一套工作模完成(见图6)。经布管上线后可以立即进行注浆及出坯作业,所制成的坯体将和定型种模所出坯体完全相同,从而确保了所生成产品与定型种模所生成产品完全一致。

图6 某分体坐便器工作模

3.3工作模用数控机床加工的优点和不足

其优点有:

1)可以大大缩短产品从开发到生产阶段的时间,省去了母模翻制、母模确认、母模量试定型3个阶段,从而为产品快速打入市场迎得了宝贵时间。

2)数控机床的加工精度都在0.01 mm以内,也就保证了所加工的工作模与原定型种模完全一致,从而可以使进入生产阶段的产品优良率大大提高,减少了人力、物料和时间的损耗。

3)使用树脂和橡胶等化学制品制作的母模因存放不当会变型,同时,树脂和橡胶也存在保质期问题,而用电脑保存的定型种模图档可以永久保存,即使该类型产品母模丢失了,也可以从电脑中调出该图档立即加工一套定型种模用来翻制一套母模,而不必重新设计开发。

4)小批量生产使用CNC数控机床加工工作模可以大幅降低开发成本,以开发普通盆为例:普通开发的成本约为26 000元,而采用CNC数控机床开发加工成本约为16 000元。

其不足之处有:

因数控机床加工工作模不如用母模翻制工作模,效率高。因此,它针对的主要是年产量小于1 000件和需要快速进入市场抢占市场先机和制高点的产品,对于产量较大产品还是用传统工艺方式更合理,CNC加工可作为其补充方式。

4 CNC数控加工的SWOT分析

4.1优势(S)

1)一般成熟产品可以经设计调预变后直接加工种模而无需模具开发工上线调预变,新型或复杂结构产品在开发时能减少上线调预变次数和重新起模次数,为开发新产品节省了时间。

2)产品首批或定单小于1 000件/年产品,可以采用逆向加工技术直接加工工作模,对减少开发成本和迎得市场先机能起到至关重要的作用。

3)能使产品的开发周期缩短30%以上。

4)普通的种模仅有一套模具,当翻制母模以后,该套种模模具将会报废,而用逆向加工的种模根据需求可以加工多套,为产品的二次开发提供了必要的条件。

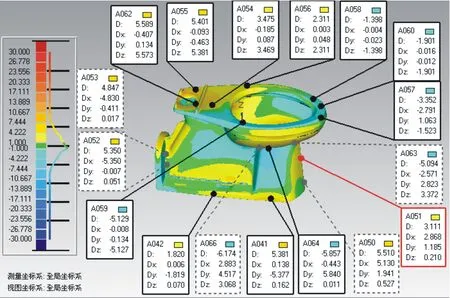

图7 某后排式坐便器预变调整及准确性分析

4.2劣势(W)

1)对于年产量较大的产品在工作模生产阶段还主要使用传统方式,CNC加工工作模只是作为补充方式。

2)对于复杂产品定型种模制作阶段的设计和加工不一定能一步到位,还需要模具开发工的协助、修改与调整。

4.3机遇(O)

1)现阶段采用CNC加工设计种模已非常普遍,但在设计阶段通过扫描产品用逆向分析技术调整预变的方式进行设计的还很少,但此种方式未来将会成为一种发展趋势。

2) 随着社会的发展,生产少量多样产品将会越来越多,采用传统方式制工作模不但浪费时间人力财力物力,效率也低下,在此,CNC数控加工就显示出了其优势。

3)对于逆向分析和逆向加工技术在机械行业已经开始普及,此项技术引入陶瓷行业也将会成为未来的一种趋势。

4.4挑战(T)

1)由于陶瓷产品因成形方式不同和从坯体到干燥再到烧成等各个阶段都会产生变化,因此,采用逆向工程进行设计时,相对于机械类零件的设计加工验证其过程将会更复杂多变。

2)采用逆向加工技术加工的石膏工作模也是一个比较新的课题,它需要将3D扫描技术、转换技术、数控编程技术和CNC加工技术这四者完美的融合才能成功,而且缺一不可。

5 结语

人的创造性和软件的优越性赋予了设计和加工无限的生命力,使产品开发得以迅速发展和广泛应用。无论在提高生产率、改善产品品质方面,还是在降低成本、减轻劳动强度方面,软件技术和加工技术相配合的优越性是传统的模具设计和制作方法所无法比拟的,现在软件设计和数控加工在机械行业已得到广泛的应用和推广,随着时代的进步和发展它必将也会在陶瓷行业引发一场变革。

刘耿生(1979-),大专,科长;主要从事陶瓷类模具的三维模具设计、加工工作。

TQ174.76

B

1002-2872(2016)09-0028-05