竖井整体液压自爬模板的研发与应用

饶 昌 福, 周 振 兴, 刘 超

(中国葛洲坝集团第二工程有限公司,四川 成都 610091)

竖井整体液压自爬模板的研发与应用

饶 昌 福,周 振 兴,刘超

(中国葛洲坝集团第二工程有限公司,四川 成都610091)

介绍了专为锦屏一级水电站竖井混凝土施工研究、设计的、适用于复杂体型结构、可用于空间狭窄深井的液压自动爬升模板情况,对类似工程的模板施工具有一定的参考价值。

竖井;液压自爬;模板;研发;应用;锦屏一级水电站

1 概 述

锦屏一级水电站位于四川省凉山彝族自治州盐源县和木里县境内的雅砻江干流上,为国家“十一五”规划中的重点工程,是国家西部大开发和西电东送的重要标志性工程。电站由挡水、泄洪及消能、引水发电等建筑物组成,水库总库容为

77.6亿m3,电站总装机容量为360万kW。电站混凝土双曲拱坝坝顶高程1 885 m,最大坝高305 m,设置25条横缝,将大坝分为26个坝段,横缝间距为20~25 m,平均坝段宽度为22.6 m,是目前世界上已建、在建和设计中的最高混凝土双曲拱坝。

锦屏一级水电站竖井位于大坝18#坝段,该竖井结构形式为异型结构,由楼梯井、电梯井、通风井及井间隔墙组成,井深约270多m,井内结构复杂,可用空间狭窄,空间跨度较大。由于业主要求工期提前,原有竖井的模板方案已不能满足赶工计划要求,而应用常规方案则有诸多问题需要解决,因此,多能模板公司应邀为该竖井研究设计和制造专用模板。

2 模板设计的技术要求

锦屏一级水电站拱坝坝体主要为C30(180 d)、C35(180 d)、C40(180 d)常态混凝土。模板设计的技术要求为:

(1)满足竖井体型偏差要求,即平面定位中心线允许偏差+25 mm~0 mm、井全高(H)垂直度H/1 000且≤30 mm;

(2)能够承受最快3 h浇筑一层(50 cm厚)的浇筑强度;

(3)混凝土浇筑升层高度为4.5 m,层间间歇7~10 d;

(4)既能自动爬升,又能整体吊装;

(5)确保在各种工况下模板稳固、安全,操作方便、快捷;

(6)具有较好的通用性;

(7)部件标准化、系列化。

3 模板的基本构思及出现的问题

经与施工单位沟通,了解到按赶工计划组织施工现场原配置的起吊设备在施工高峰期运力不足,此期间要求竖井模板能够自行爬升至下一仓位施工,在起吊设备可用的情况下,竖井模板亦可由起吊设备整体提升至下一仓位施工。

为满足模板设计的技术要求,竖井模板应能满足4.5 m混凝土浇筑升层,在没有起吊设备可用的情况下,能自行爬升至下一施工仓位。技术人员通过对有类似功能模板的比较、分析,认为采用带液压驱动机构的模板系统即竖井液压自爬模板(以下简称模板)较为适宜,但其存在以下问题:

(1)与液压滑模不同,液压自动爬升模板一直是国内外模板界的前沿技术和重点研究课题,其技术含量高,系国内外一流模板企业的标志性产品。葛洲坝多能模板公司作为集团公司的模板研究所,多年来一直在关注、跟踪、研究该类模板技术,但尚未掌握该类模板的设计、制造及使用等关键、核心技术。

(2)竖井为不规则的异型结构,井间有隔墙,结构转角多,模板结构如何布置才能与之适应,且安全、稳固。

(3)混凝土单仓浇筑高度为4.5 m,模板如何加固并满足竖井体型偏差要求且操作方便、快捷。

(4)如何安全、快捷地实现模板一次性连续爬升4.5 m。

(5)竖井结构不规则,液压系统分配的外力将不均匀。如何实现液压系统偏载工况下的同步。

4 模板的结构设计

经与施工单位沟通,明确了竖井楼层现浇板及竖井间的隔墙为后期施工,竖井自爬模板设计时不予考虑。

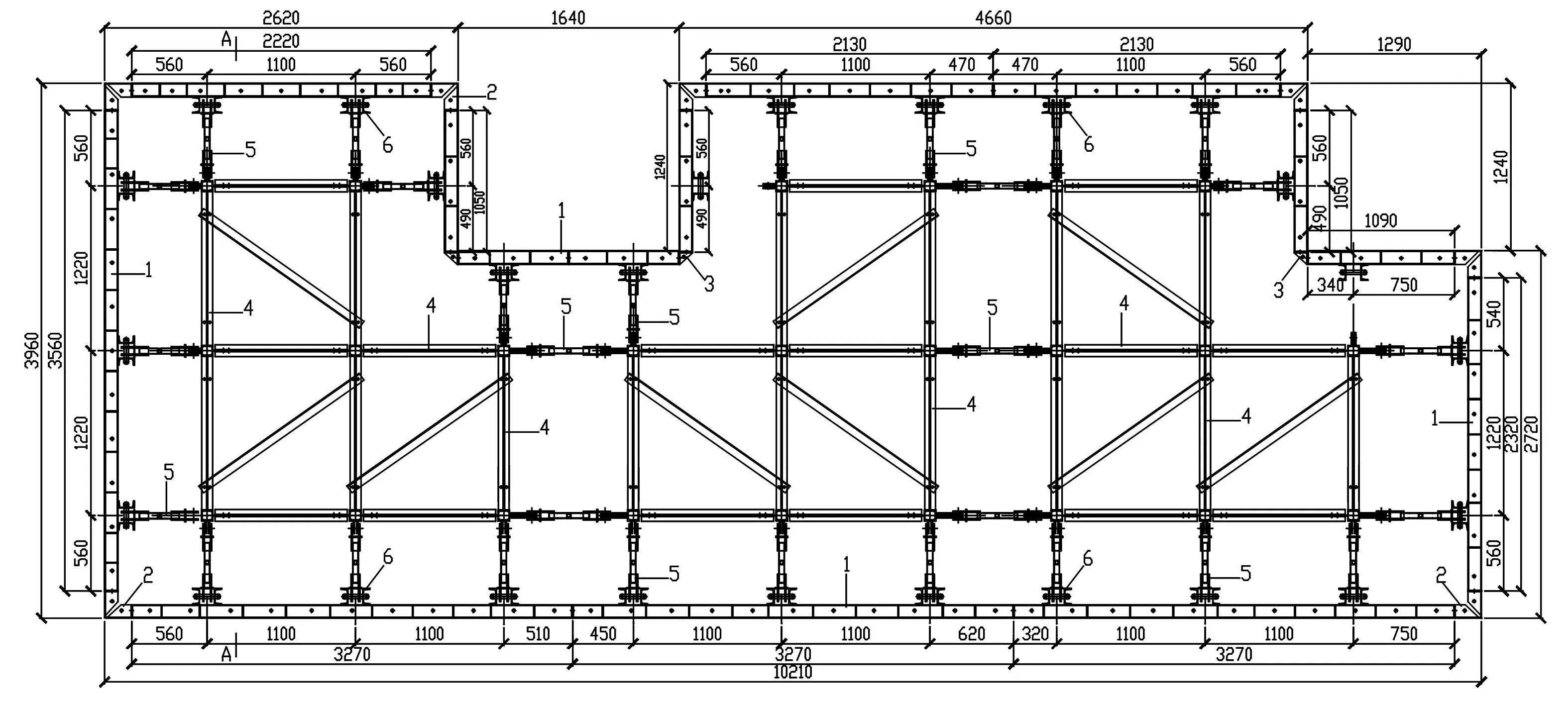

针对上述问题,结合竖井自爬模板的设计要求、模板的加工制造工艺、施工工艺等因素,经对多种模板方案进行比较后,确定在总体方案设计时合理地将竖井自爬模板设计为几个面板结构基本相同或对称、桁架结构相同或对称且相对独立的整体单元。模板爬升时,爬升系统驱动下桁架(爬升桁架),带动整个模板爬升。浇筑混凝土时,各单元的模板及上桁架(模板桁架)需连成整体,共同承担施工荷载,其它工况下各单元既可以独立施工作业,也可整体施工作业,相互之间的施工作业干扰小,且可同时多工作面施工作业,有效地化解了复杂体型结构给该模板结构布局设计及加工制造带来的困难。竖井自爬模板平面见图1。

1.面板;2.柔性内角模;3.外角模;4.桁架;5.调节杆;6.竖围檩图1 竖井自爬模板平面示意图

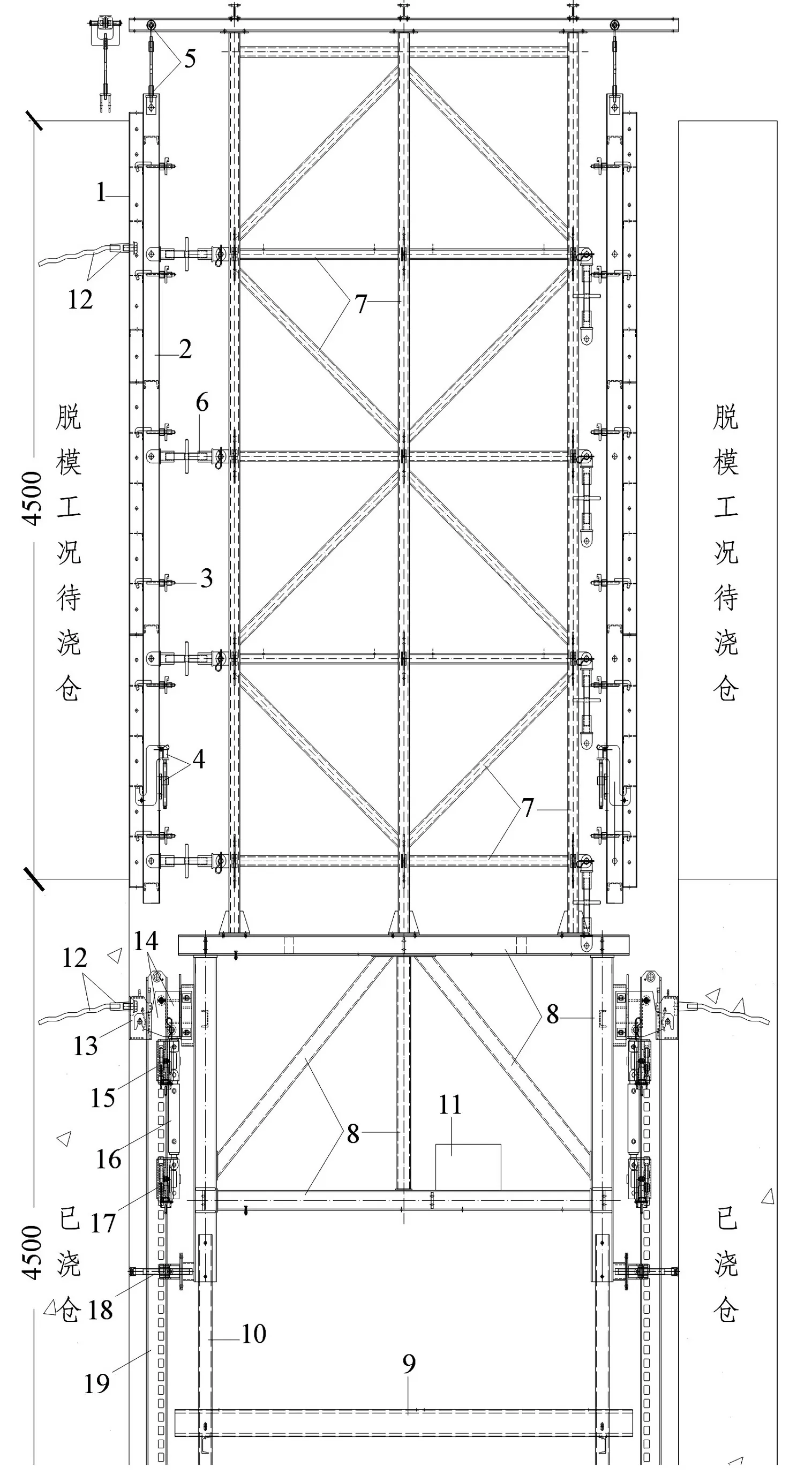

竖井自爬模板主要由面板系统、桁架系统、锚固系统、爬升系统、液压系统、操作平台系统等组成(图2)。各系统相对独立,需组装成套使用。

4.1面板系统

面板系统主要由钢面板、竖围檩、S调节件、钩头螺栓、滑轮吊杆等组成。钢面板由钢板组焊成格构件,高度方向由2块高度为1.5 m和一块1.6 m的面板组成,各面板间用M16×45的螺栓连接,宽度方向根据竖井的平面尺寸合理分块(图1)。竖围檩由槽钢组焊而成,用钩头螺栓与面板连成单块整体,经滑轮吊杆悬挂于上桁架。浇筑混凝土时,各单块整体通过U形卡连成一体,通过调节杆将面板系统的受力传于上桁架。操作调节杆可带动面板系统前后移动,完成模板的安装、拆除工序。

4.2桁架系统

桁架系统主要由上桁架和下桁架通过螺栓连接而成,各桁架由型材组焊而成,是整个自爬模板的骨架和重要的受力及传力部件之一。桁架分为三个独立的整体单元,爬升模板时,各单元独立操作、互不影响。浇筑混凝土时,各单元间用调节杆连接,形成一个整体桁架,共同承担施工荷载。上桁架主要为面板系统提供支撑及模板系统操作的空间。下桁架主要为整个模板系统提供结构支撑及爬升模板时的操作空间(图1、2)。

下桁架设有结构尺寸偏差调节装置,在混凝土结构尺寸出现偏差时,具有较大的偏差适应范围。下桁架还设有水平观测装置,可随时观测液压爬模的平衡状况,方便液压爬模的平衡控制。

4.3锚固系统

1.面板;2.竖围檩;3.钩头螺栓;4.S调节件;5.滑轮吊杆;6.调节杆;7.上桁架;8.下桁架;9.工作平台;10.悬杆;11.液压站;12.锚固系统;13.悬挂座;14.爬架头;15.上爬升盒;16.液压油缸;17. 下爬升盒;18. 附墙支撑;19.爬轨;20.轨道支撑图2 竖井自爬模板组装示意图(A—A剖视图)

锚固系统主要由锚筋、定位锥、高强螺栓、悬挂座等组成,通过各部件自身螺纹组装成整体成套使用,是重要受力及传力部件之一。

4.4爬升系统

爬升系统主要由爬架头、上爬升盒、下爬升盒、附墙支撑、轨道和轨道支撑组成。通过各部件组装嵌套,组成可相互相对移动的机构,在液压油缸的往返驱动下,机构各部件协同工作,实现模板和轨道的自动爬升。爬升系统是模板爬升工况时的重要受力及传力部件。

4.5液压系统

液压系统主要由油箱、电动机、柱塞泵、溢流阀、压力表、换向阀、分流器、同步分流器、液压油缸、油管、油路接头等组成。电动机通电后,带动柱塞泵工作,使压力油在换向阀的控制下、沿油路分别进入液压油缸的有杆腔或无杆腔,驱使液压油缸的往返运动,为模板的自动爬升提供液压动力。液压系统中设有同步分流、油缸行程终端误差补偿、油缸行程终端补油等功能,可确保在多油缸、偏载荷工况状态下安全、同步、平稳、快速爬升。

4.6操作平台系统

操作平台系统主要由型钢、钢板网组成,共设四层,为工作人员提供安全的作业空间。

5 模板结构计算

5.1模板的荷载及传递路径

5.1.1模板承受的主要荷载

(1)新浇混凝土的侧压力(以下简称侧压力),其值为26.1 kN/m2。

(2)振捣混凝土对竖直模板的压力(以下简称振捣力),其值为4 kN/m2。

(3)施工人员和设备的荷载(以下简称人员设备荷载),其值为2.5 kN/m2,按1.5层平台考虑,人员设备荷载为152 kN。

(4)结构自重荷载(以下简称自重荷载),其值为420 kN。

5.1.2模板承受荷载的传递路径

这条传力路径是水平荷载的,将竖井四周的侧压力、振捣力经面板系统、调节杆传给上桁架,对类似结构及受力工况有较多的成功工程经验,可以直接借鉴使用,不需再作进一步的验算。

5.2模板的力学模型及计算

考虑到下桁架(爬升架)在其它结构工程的通用性,将其力学模型简化,取消了斜压杆下端的水平连杆及竖直段压杆,按简化后的结构验算更为安全。上横杆为双12槽钢,立杆为双16槽钢,斜压杆为双10槽钢,水平段压杆为双10槽钢。将结构自重荷载和人员设备荷载共计572 kN均分到9榀桁架上,每榀桁架受力为63.6 kN,验算时取100 kN线形均匀分布于下桁架的上横杆。

经有限元结构分析软件运算得知:

(1)最大变形发生在上横杆的中部,其值为

0.6 mm<2.86 mm=2 860(结构跨度)/1 000。

(2)结构的最大应力比为0.54<0.9。

(3)支座反力:

①铰支座的水平力为23.1 kN(拉力),竖直力为50 kN(向上),均为锚固系统需要提供的力,现有的技术手段完全能够满足要求。

②滑移支座的水平力为9.7 kN(压力)。

经验算得知该结构是安全、可靠的。

6 模板运行试验

为了解所设计的竖井自爬模板运行情况,验证设计的可行性及可靠性,我们按照设计方案试制了一套自爬模板,先后在加工厂内模拟现场的工况进行了液压系统同步性试验和自爬模板负载试验。试验结果表明所试制的模板基本达到了预期的设计要求,但也存在一些缺陷,从而为自爬模板最终的设计定型和制订自爬模板操作技术规程提供了宝贵的资料。

6.1模板液压系统同步性试验

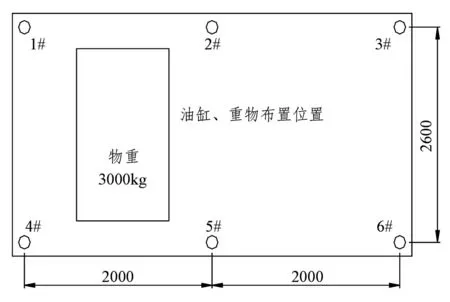

为验证模板液压系统负载工作时的同步性,根据不同的荷载,油缸布置分为两种工况,每种工况试验两次,测得试验数据四组。

(1)工况一。

试验荷载为3 t,荷载及油缸布置位置见图3。六个油缸同步动作,在油缸顶升50 mm、100 mm、150 mm、200 mm、250 mm处,分别测量六个油缸活塞杆伸出的长度并据此检验油缸的同步性。该工况试验两次,测得数据两组,每组30个数据,两组数据的最大同步误差分别为5 mm和9 mm,平均同步误差分别为4.2 mm和7.8 mm。

图3 荷载、油缸平面分布示意图

(2)工况二。

试验荷载为4.5 t,荷载及油缸布置位置见图4。六个油缸同步动作,在油缸顶升50 mm、100 mm、150 mm、200 mm、250 mm处分别测量六个油缸活塞杆伸出的长度并据此检验油缸的同步性。该工况试验两次,测得数据两组,每组30个数据,两组数据的最大同步误差分别为11 mm和10 mm,平均同步误差分别为7.2 mm和6.2 mm。

图4 荷载、油缸平面分布示意图

试验情况表明模板液压系统负载工作时同步性较好,满足同步性偏差小于10 mm的设计要求。

6.2模板负载试验

为方便试验,专门设计加工了一套试验架。考虑到试验场地空间有限,设定每仓爬升高度为2 m,爬架爬升两个升层共4 m,轨道爬升一个升层2 m,分5 t、10 t、15 t、20 t四个负载级别进行爬升试验。试验用负载重物采用车间钢板边角料制备,按照钢板规格的大小统一分类,将分好类的钢板按照2 t或2.5 t一包(以下简称钢板包)打包堆放,并将重量醒目标识备用。根据试验需要用厂房内的桥吊将钢板包吊入负重箱并按要求摆放。

在试验中,需要重复第2~4步,安装悬吊平台后,下一次负载试验时需撤除,实际试验工程中将悬吊平台简化为一层,安装在附墙支撑处爬架剪撑上。

负重试验共进行了5 t、10 t、20 t三个级别,整个试验过程历时1.5 d,试验过程较为顺利。试验过程中试验架及爬升系统各部分工作正常、协调,整个系统达到设计要求。

7 现场应用情况

竖井自爬模板于2010年1~ 6月完成了产品设计、试制、厂内模拟工况荷载试验、产品设计调整、定型工作,2010年7月开始正式投入生产, 2010年12月投入现场使用,截止2012年12月竖井施工高度达240多m,模板爬升高度达240多m,共计50多仓。经现场使用验证,该模板结构布局科学、合理、安全、可靠,操作简单、方便、快捷,爬升平稳、快速,每次升层爬升平均用时1.5 h,混凝土外观平顺、光洁,达到了该模板研发的预期目标。

8 结 语

竖井自爬模板的成功研发和应用,首次解决了模板适用于复杂体型结构深井(约270 m)、可用空间狭窄、大跨度、偏荷载、多油缸同步爬升、短行程油缸大爬升高度、油缸行程误差修正、爬升安全自锁、快速拆装等关键技术。这些关键技术在业内鲜有记录,部分尚属首创。该模板技术含量高,适用范围广,实用性、通用性强,能显著降低工程费用,缩短工期,其市场前景广阔,经济效益、社会效益显著。该模板的成功研发与应用为竖向高度大、复杂体型结构构筑物的混凝土快速施工提供了一套全新的模板技术。首次在锦屏一级水电站使用即引起了业内许多专家及施工单位的关注并赢得高度评价。

(责任编辑:李燕辉)

2016-05-20

TV7;TV53+6

B

1001-2184(2016)04-0052-05

饶昌福(1968-),男,湖北新洲人,分公司总工程师,教授级高级工程师,从事土木工程技术与管理工作;

周振兴(1982-),男,江苏泰州人,分公司副总工程师,工程师,从事机电及自控技术与管理工作;

刘超(1983-),男,湖北十堰人,分公司副总工程师,工程师,从事土木工程技术与管理工作.