4.5 m升层混凝土施工技术的推广与应用

黄 丹 勇, 杨 卫 森

(中国葛洲坝集团第二工程有限公司,四川 成都 610091)

4.5 m升层混凝土施工技术的推广与应用

黄 丹 勇,杨 卫 森

(中国葛洲坝集团第二工程有限公司,四川 成都610091)

介绍了锦屏一级水电站高拱坝采用的4.5 m升层双撑杆悬臂大模板施工技术,加快了拱坝混凝土浇筑上升速度。

4.5 m升层;混凝土;施工技术;锦屏一级水电站

1 概 述

锦屏一级水电站混凝土双曲拱坝坝顶高程为1 885 m,建基面高程1 580 m,最大坝高305 m,是世界上已建成的最高的混凝土拱坝。工程位于四川省凉山彝族自治州盐源县和木里县境内,地处高山峡谷,地质地形条件极为复杂。该拱坝混凝土浇筑因边坡及坝基开挖工程滞后﹑混凝土工程量增加﹑前期骨料供应不足等因素影响,导致大坝混凝土浇筑滞后原定工期9个月。为此,开展了特高拱坝混凝土4.5 m升层厚度浇筑关键技术研究与应用,解决了模板变形、混凝土温度控制等技术难题,并在全坝段推广使用,加快了拱坝混凝土浇筑上升速度,节约工期4个月。

2 主要施工关键技术

2.14.5 m升层模板施工技术

4.5 m升层浇筑混凝土会对模板产生更大的侧压力,导致模板变形控制难度大大增加。为解决模板变形问题,保证大坝体型满足设计要求,研发了双撑杆悬臂大模板及4.5 m直筒异型液压自爬模板。

(1)双撑杆悬臂大模板。

为满足4.5 m升层混凝土浇筑,加快施工进度,我们委托模板专业化公司进行模板设计。 通过对上下游面模板在高度方向上以折代曲所产生的偏差进行分析,采用高度为4.9 m的模板浇筑4.5 m升层仓最大偏差发生在大坝上游面1 871~1 885 m高程,偏差值为-1.1 cm,其它部位偏差均≤1 cm,满足规范要求;水平方向的模板宽度按常规的3 m考虑,通过作图对偏差进行分析,偏差均满足规范要求。结合各坝段宽度辅以2.7m、2.4 m、2.1 m宽度规格的模板、再配合拼缝板以解决曲率变化引起的“V形和倒V形开口”问题。

模板采用双支点、双轴杆的支撑方式以增强模板刚度,悬臂大模板主要由面板系统、支撑系统、锚固系统及辅助系统四部分组成,通过由加强型爬升锥、悬挂螺栓、预埋蛇形筋等组成的锚固系统固定模板,具有操作简单快捷、通用性强、调节灵活方便、安全性高、周转次数多等特点,在锦屏一级水电站高拱坝施工中已被广泛应用。

(2)4.5 m直筒异型液压自爬模板。

锦屏一级水电站大坝电梯井位于18#坝段,为异型结构,井深247 m,井内结构复杂、空间狭窄。浇筑分层随大坝升高采用3 m或4.5 m,为此,电梯井模板采用4.7 m高整体液压自动爬升模板。该模板使用简便、操作快捷,节省了大量的施工时间及施工成本。模板结构为几个面板结构基本相同或对称,桁架结构相同或对称且相对独立的整体单元。浇筑混凝土时,各单元的模板及上桁架需连成整体,共同承担施工荷载;其它工况下各单元既可以独立施工作业,也可以整体施工作业,相互之间施工作业的干扰小。

液压自爬模板体系具有的优点:

①液压爬模可整体爬升,也可分单元爬升,爬升稳定性好。液压爬升过程平稳、同步、安全。

②提供全方位的操作平台,操作方便,安全性高,可节省大量的工时和材料。

③爬模架一次组装后,一直到顶不落地,既节省了施工场地,也减少了模板(特别是面板) 的碰伤损毁。

④模板安装简单,纠偏方便,施工误差可逐层消除。

⑤模板爬升速度快,可以提高工程施工速度。

2.24.5 m升层浇筑温控关键技术

拱坝施工期产生裂缝的主要原因是混凝土温度应力超过其抗裂能力而致,温度应力超标是导致裂缝产生的主要原因,一般产生在通水冷却、强迫降温过程中。为了防止混凝土裂缝,通常采用控制浇筑层厚、延长间歇期,通过层面散热,降低混凝土最高温度的温控措施以减少温度应力。锦屏一级水电站拱坝陡坡坝段约束区温控防裂安全裕度不高,4.5 m升层将对温度应力产生不利影响。

(1)4.5 m升层与3 m升层浇筑对比分析。

通过仿真计算分析同等条件下3 m升层浇筑和4.5 m升层浇筑温度场、温度应力和安全系数的差别,评估4.5 m升层浇筑温控防裂的风险并得出以下结论:

①4.5 m升层浇筑混凝土的最高温度一般发生在1~3 d龄期之内;混凝土内部最大顺河向应力均发生在该部位二期通水冷却降温末期。河床坝段最大顺河向应力位于基础强约束区;岸坡坝段最大顺河向应力位于基础强约束区与岸坡交界处。4.5 m升层浇筑混凝土温度应力的基本规律与3 m升层浇筑相似。

②河床坝段的温度和应力情况基本规律如下:4.5 m升层浇筑比3 m升层浇筑最高温度略高,相差约0.3 ℃,最高温度满足设计标准要求。4.5 m升层浇筑比3 m升层浇筑的最大应力略大0.05~0.12 MPa,安全系数降低0.04~0.16。

③考虑采用纤维混凝土和锦屏水电站B版温控措施后,4.5 m与3 m升层浇筑层厚相比最高温度略高0.4 ℃,最大应力略大0.14 MPa(主要原因在于最高温度增加以及间歇期增加),安全系数略低。

(2)4.5 m升层浇筑温控标准及措施优化。

由于采用4.5 m升层浇筑后,坝体最高温度和最大应力均有所增大,遂对4.5 m升层浇筑的温控标准和措施进行了优化,并保证措施优化后4.5 m升层浇筑的抗裂安全系数优于现有温控措施条件下3 m层厚浇筑的情况。

2.34.5 m升层浇筑施工工艺

(1)做好仓面设计和资源配置。

4.5 m升层浇筑采用平铺法浇筑。每仓分4区共9个坯层(40 cm+55 cm×2+50 cm×6)浇筑,将上下坯层覆盖时间控制在4 h以内,要求入仓强度必须达到180 m3/h以上。在仓内配置“四平四振”平仓振捣设备,并在仓外四周布设10台喷雾机用于仓内降温。

(2)提高混凝土输送和浇筑速度。

为充分提高缆机的吊运效率,将仓面根据4台缆机覆盖范围分为4个施工区域。开仓前,在两边横缝上标示清楚。在每个施工区域内布置平仓机和振捣臂各1台,并在仓内设置下料标识进行定位。当吊罐距离仓面高度在1.5 m以内时,迅速下料。除特殊情况外,缆机不行走大车,缆机在仓内卸料完毕、平仓机及时平仓。

(3)缩短冷却水管铺设时间。

在浇筑过程中,各区同一坯层覆盖时间的长短不一,通过充分利用各区的覆盖时间差铺设冷却水管并保证浇筑不停歇,从根本上消除了冷却水管铺设对混凝土浇筑的影响。

(4)加强模板变形控制。

4.5 m升层大模板的单套模板比3 m升层模板重量增加约70%,此外,4.5 m升层浇筑混凝土会对模板产生更大的侧压力。我们采用在横缝上定点拉线控制和全站仪实时测量两种方式观测模板的变形情况,发现异常,及时处理。

(5)加强混凝土温度控制。

①对混凝土骨料采用一次、二次风冷的措施进行预冷,以砸石温度替代表面温度的方式确保骨料内部温度满足要求,从而保证了入仓温度和浇筑温度满足设计要求。

②混凝土拌制采用冷水、加冰拌制,以确保混凝土出机口温度满足设计要求。

③混凝土浇筑过程中加快了混凝土层面的覆盖速度和平仓振捣速度,做到不堆料、压料,提高混凝土浇筑强度,缩短坯层覆盖时间(控制坯层覆盖时间在4 h以内)。

④高温季节(时段)进行仓面喷雾,以降低环境温度。

⑤混凝土通水冷却,在每个4.5 m升层试验仓内按1.5 m×1.5 m布置了3层HDPE冷却水管。采用1台制冷能力为360 m3/h的冷水机组进行通水冷却。

3 4.5 m升层混凝土施工

锦屏一级水电站大坝共设26个坝段,大坝首仓14#坝段于2009年10月23日开仓浇筑,至2013年12月23日26#坝段最后1仓封顶,历时50个月。大坝共浇筑1 495仓(共计混凝土507.13万m3),其中1.5 m、3 m和4.5 m仓数量分别为205仓、734仓、556仓,混凝土浇筑量分别为33.94万m3、237.37万m3、235.82万m3。

(1)体型控制。

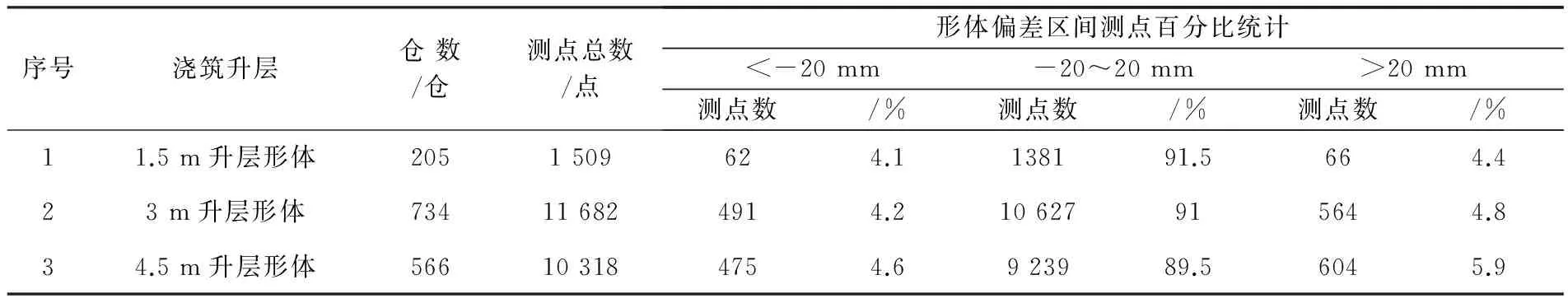

总的体型控制成果见表1。

表1 锦屏一级水电站大坝体型偏差统计成果表

从大坝1.5 m、3 m、4.5 m升层形体偏差统计成果看,各浇筑层的体型偏差符合设计要求,4.5 m浇筑升层体型偏差略大于1.5 m、3 m层厚。

(2)温控实施情况评价。

混凝土在高线拌和楼拌制过程中,骨料风冷温度控制良好,加上动态调整加冰量的措施,混凝土出机口温度控制良好,合格率达到99.8%。通过混凝土运输、浇筑过程中的温度控制,浇筑温度总体控制在11 ℃范围内,运输过程中的温度回升也基本控制在4 ℃以内,浇筑温度合格率达到96.5%。

根据1.5 m、3 m、4.5 m升层最高温度超温统计情况表看,3 m升层超温率最高。这是因为主要基础约束区、结构仓多数浇筑3 m升层,故其超温率比其它浇筑升层略高。通过对浇筑时间以及最高温度出现时间相近的浇筑仓最高温度情况进行对比得知,总体规律为4.5 m层厚最高温度略高于3 m层厚浇筑仓,平均高0.05 ℃左右。从温度过程看,4.5 m层厚温度过程与3 m层厚相差不大。

4 进度分析

(1)大坝不同升层仓使用情况及对施工进度影响分析。

大坝共浇筑仓位1 495个,其中4.5 m仓层厚度浇筑仓位占总仓位数的37.2%,混凝土量占总方量的46.5%。若将4.5 m升层仓全部按3 m升层施工,则需多浇筑278个仓。因此,采用4.5 m仓层厚度浇筑混凝土对加快施工进度十分有利。

(2)典型坝段分析。

孔口坝段(15#坝段)4.5 m升层仓共浇筑了28仓,浇筑方量为14.5万m3,混凝土方量为该坝段总方量的40%。采用4.5 m升层仓后,较采用3 m升层仓仓位数量减少了14仓。按实际统计,采用4.5 m升层仓与采用3 m升层仓比较,大坝每上升1 m可节约1 d时间,按此效率, 15#坝段采用4.5 m升层共浇筑126 m,节约工期126 d。

岸坡坝段(19#坝段)4.5 m升层仓共浇筑了36仓,浇筑方量为16.1万m3,混凝土方量为该坝段总方量的63%。采用4.5 m升层仓后,较采用3 m升层仓仓位数量减少了18仓。按照平均完成一仓用10 d时间计算,相当于增加了180 d的仓位调节时间。

采用4.5 m升层方案,能够减少备仓和浇筑次数,减少设备转仓次数和时间,提高施工效率,明显缩短了施工工期,减少了水平缝面的处理次数,从而大大节省了人工及材料,相应的水平缝面冲毛及损耗、保温等工序的工程量明显减少。

(3)施工进度成果。

大坝混凝土浇筑从2009年10月23日开始至大坝全线浇筑至坝顶高程1 885 m,共历时约50个月,完成混凝土浇筑507.13万m3。大坝混凝土施工月最高强度18.02万m3,高峰年浇筑混凝土169.13万m3,月平均强度14.09万m3;全坝月平均上升高度为6.1 m,高峰年全坝月平均上升高度为7.5 m,其中19#坝段上升111 m,月平均9.25 m。

5 结 语

通过采取双撑杆悬臂大模板、4.5 m直筒异型液压自爬模板、4.5 m升层浇筑温控标准及措施优化、4.5 m升层浇筑施工工艺优化等技术措施,解决了模板变形、混凝土温度控制等技术难题,在全坝推广应用后加快了拱坝混凝土浇筑上

升速度,实现了锦屏一级水电站拱坝优质快速施工,节约工期4个月。

4.5 m升层厚度浇筑关键技术突破了常态混凝土拱坝浇筑仓层厚度的限制,为灵活组织施工和加快施工进度提供了一个有效的技术手段。该项技术在锦屏一级工程中的应用,不仅对加快锦屏一级水电站拱坝施工进度,保障工程顺利建成具有非常现实的意义,而且在乌东德、白鹤滩、松塔等同类工程中具有广泛的应用前景和推广价值。

(责任编辑:李燕辉)

2016-05-20

TV7;TV52;TV544

B

1001-2184(2016)04-0071-03

黄丹勇(1973-),男,湖北应城人,项目经理,高级工程师,从事水电工程施工技术与管理工作;

杨卫森(1987-),男,山西洪洞人,助理工程师,从事水电工程施工技术与管理工作.