浅谈泄洪洞掺气坎结构开挖施工方法

于 志 强, 王 伟

(1.中国人民武装警察部队 水电第八支队,四川 成都 611130;2.中国人民武装警察部队 水电第三总队,四川 成都 611130)

浅谈泄洪洞掺气坎结构开挖施工方法

于 志 强1,王伟2

(1.中国人民武装警察部队 水电第八支队,四川 成都611130;2.中国人民武装警察部队 水电第三总队,四川 成都611130)

介绍了某电站工程泄洪洞掺气坎施工情况,提出了分层分区光面爆破及预裂爆破相结合的施工方法并对这种施工方法及施工工艺进行了论述,结果表明:该方法的开挖效果安全可靠,值得进一步推广应用。

掺气坎;分层分区;施工工艺;泄洪洞

随着水利水电工程建设的高速发展,地下大洞室爆破开挖结构类型层出不穷,地下洞室开挖施工向“深、大、难”方向发展,由于结构部位爆破开挖质量引发的工程安全问题越来越引起重视,因此,合理选择爆破方法的重要性已愈显突出。地下洞室开挖的方法很多,结合工程实例,介绍了分层分区光面爆破及预裂爆破相结合的施工方法。

1 工程概况

某水电站厂房泄洪洞洞身为无压隧洞,由上平段和龙落尾段组成。上平段下游接龙落尾段,龙落尾段由渥奇曲线段、斜坡段和反弧段组成。

经掺气突扩后,龙落尾段洞身断面尺寸为(15~17.1)m×18 m(宽×高)城门洞型,直墙高14 m。龙落尾段地面为陡峻坡体,沟脊相向,倾向NE,整体地形坡度为40°~45°,洞身垂直埋深50~375 m。龙落尾段断层发育,以陡倾角为主,平均发育密度为0.5条/10 m。断层F3、F28、f544规模较大,宽0.5~2 m,以角砾化构造岩为主,局部夹断层泥。龙落尾段局部为弱风化、弱卸荷岩体,构造发育,岩体透水性增大。围岩以Ⅲ1、Ⅲ2类为主,局部洞段为IV类围岩(图1)。

经多方商议研究决定采用分层分区光面爆破及预裂爆破相结合的方法施工。

2 施工分层及分区

2.1施工分层

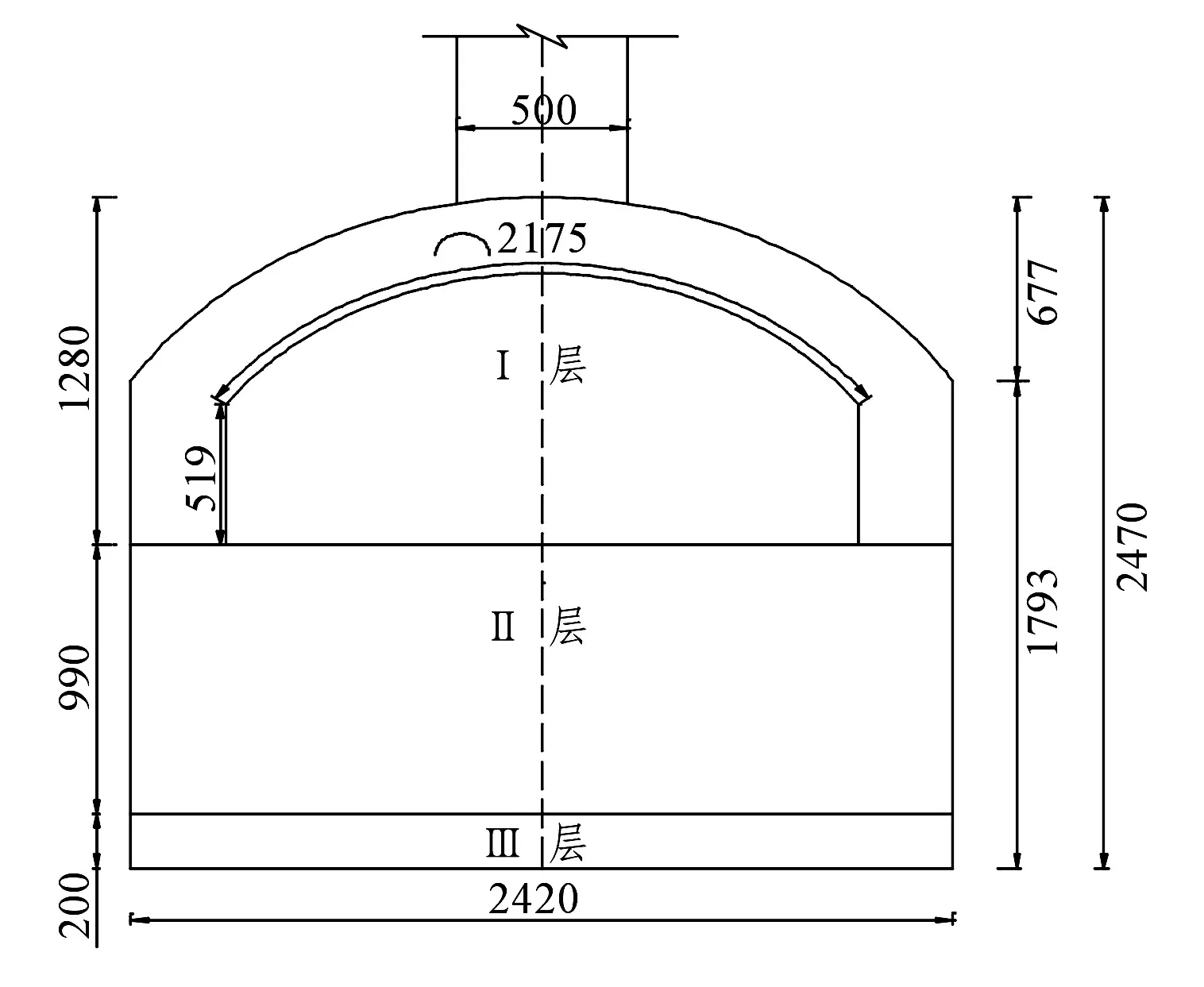

龙落尾掺气坎处开挖断面尺寸为24.2 m×24.7 m(城门洞型),在掺气坎处分三层进行开挖,第一层开挖高度为12.8 m,第二层开挖高度为9.9 m、第三层开挖高度为2 m。其中第一层分三区进行爆破。具体开挖分层情况见图2。

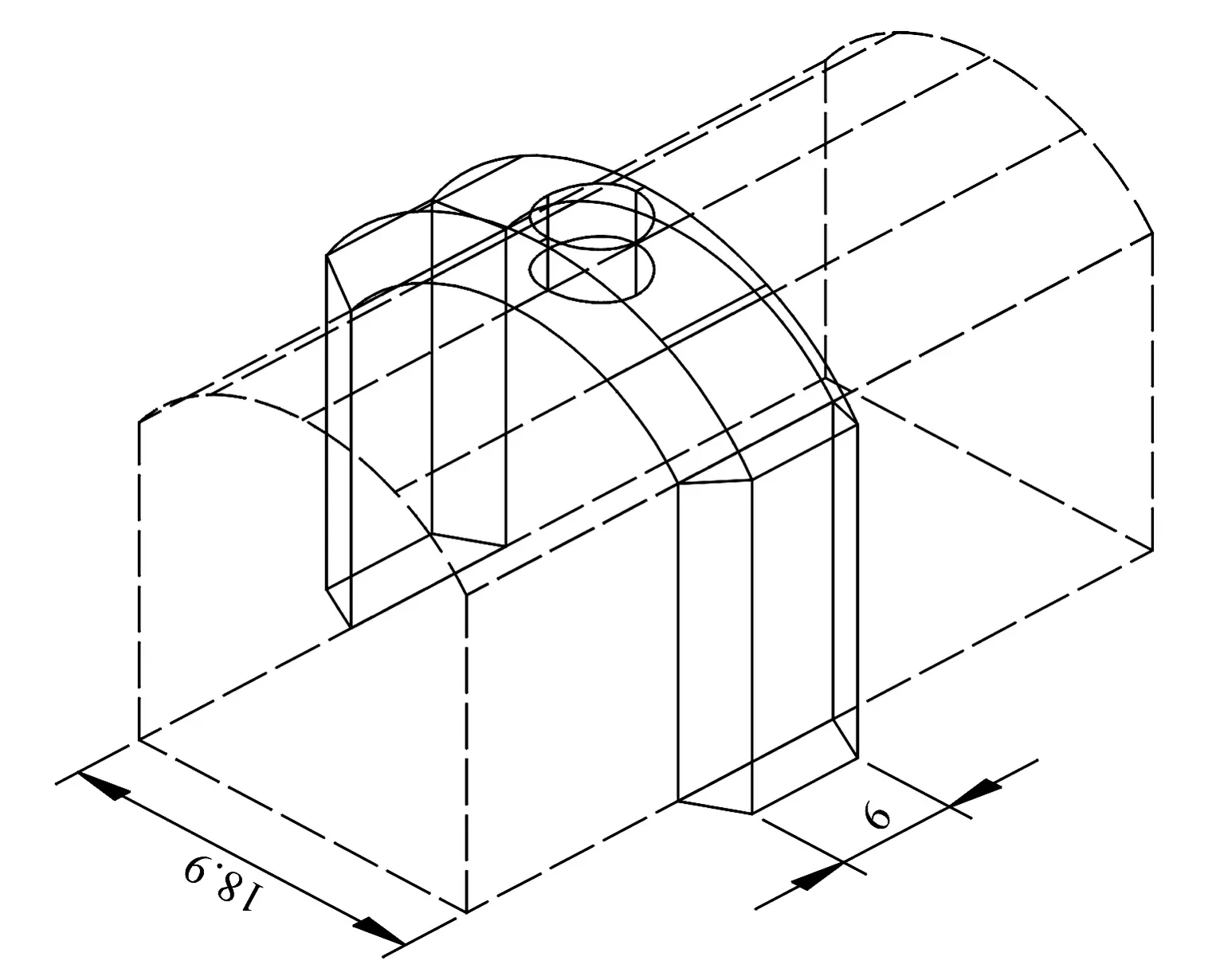

图1 掺气坎三维图

图2 掺气坎开挖分层图

2.2施工分区

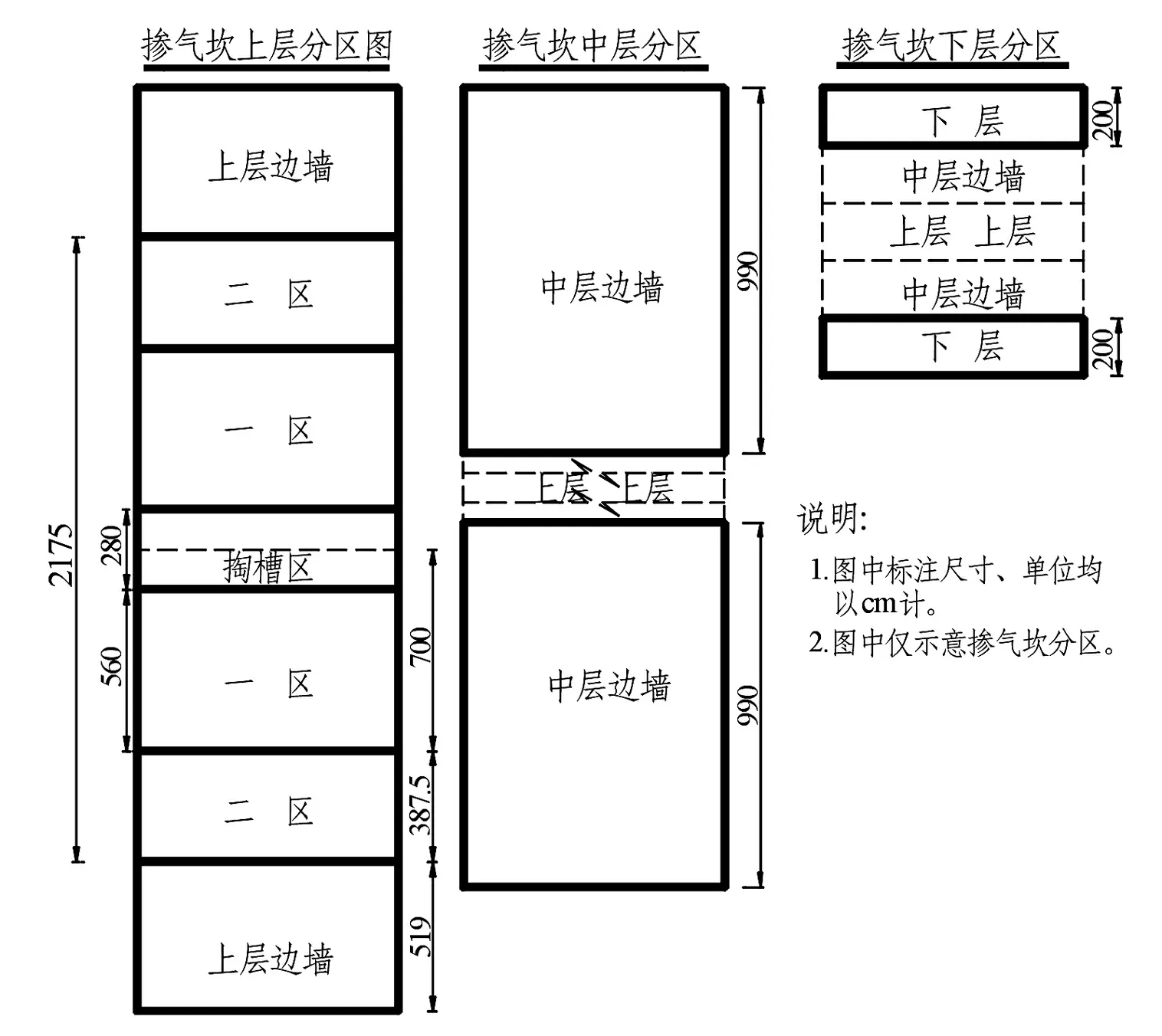

掺气坎I层计划分四个区进行开挖:

①区为顺水流方向掏槽区,首先在掺气坎通风竖井部位进行掏槽,再顺洞轴线方向扩槽,槽宽2 m。

②区为顶拱中部拉槽区,利用已开挖完成的①区作为钻孔操作空间,在掺气坎中部洞轴线垂直于洞轴线方向进行拉槽,槽宽2 m。

③区为掺气坎上下游扩挖区,待②区开挖完成后,利用②区作为钻孔孔间,分上下游进行掺气坎顶拱扩挖。

④区为边墙扩挖区,③区扩挖完成、形成钻孔平台后进行竖向钻孔边墙扩挖。

掺气坎Ⅱ、Ⅲ层分两区进行开挖,其中①区为龙落尾主洞的开挖,主洞开挖完成形成爆破临空面后进行边墙突变部位的开挖,该区为开挖②区。

具体开挖分区情况见图3。

图3 掺气坎开挖分区图

3 施工工艺

3.1测量放样

(1)上层开挖测量放样。

上层开挖采用水平光爆的方式施工。为确保开孔精确,开挖施工放样均按照爆破设计,对设计孔位进行逐孔放样,开孔点测放后,每间隔一个孔在开孔点后方4 m处测放一个方向控制点,在起拱、顶拱中心部位以及开孔线后方5 m处测放增加一个方向控制点,以确保造孔控制精度。同时,在隧洞内侧测放一条桩号线,利于标识位置。测量孔孔位用红油漆标注于岩面上,测量放样成果表经作业班组技术员、现场质检员会签后提交于开挖作业班组进行施工。

(2)中层开挖测量放样。

中层开挖施工采用垂直光爆的方式进行施工。施工测量放样前,首先对边墙进行超欠挖检查,对欠挖的地方必须进行处理。边墙欠挖处理完成后,将光爆钻孔施工面清理干净,清理出宽度为2~2.5 m的工作面,确保无松渣、浮渣,大致平整,将平面起伏控制在0.5 m以内;对于不满足平整度要求的部位采用手风钻检平,以便于测量人员精确放点,同时满足钻机定位架稳定搭设。施工放样按照钻爆设计每两个孔测放一个孔位点,同时,在孔位点后方1.7 m处测放一个方向点;在结构变化部位,逐孔放孔位点和方向点;梯段开挖施工放样,进行开挖梯段高度的控制,确保底板保护层厚度不小于2 m。光面爆破孔施工完成、进行梯段爆破施工前,在两侧边墙上距离底板顶面0.5 m处测放高程控制点,以便于作业班组技术员控制本段梯段孔孔深。测量孔孔位用红油漆标注于岩面上,测量放样成果表经作业班组技术员、现场质检员会签后提交于开挖作业班组进行施工。

(3)下层开挖测量放样。

下层开挖施工采用水平光爆的方式进行施工,开挖方式与上层开挖施工相近,故不再叙述。

3.2爆破钻孔

设计开挖结构轮廓测量放样完成即进行钻孔前的准备工作、造孔施工,在钻孔施工中,控制钻孔孔位偏差、孔向偏差、孔深偏差均必须符合爆破设计和规范要求,每排炮按“平、直、齐”的要求进行检查,周边光爆孔、预裂孔开孔与测量点位偏差不大于3 cm,其他钻孔孔位偏差小于10 cm。钻孔作业中必须保护好孔口,炮孔钻完后,用编织袋或棉纱堵塞孔口进行保护,防止石渣掉入孔内(尤其是中层爆破孔)。对于因堵塞无法装药的钻孔,应予吹孔或补钻。每个钻孔施工完毕,现场作业班组长对钻孔进行初部检查并及时纠正偏差,所有钻孔完成后,作业队当班技术员进行复检,对不符合要求的钻孔立即要求补打,最后将检查结果通知项目部终检,由终检人员重点检查周边孔,所有钻孔符合要求后报请现场监理工程师验收后进行下一步工序。为确保钻孔施工质量,加快验收进程复检和终检,应在施工过程中根据情况不定时进行旁站监督。

(1)手风钻造孔。

采用手风钻钻孔。由于钻机本身质量较轻,钻孔过程中极易发生滑钻、偏移现象,因此,在开孔时至少应由两名施工人员把控,1名控制钻机、1名扶杆定位,开孔时先采用1 m长的短钻杆半风进行钻进,待入岩深度达到20 cm时再根据钻爆台车结构尺寸分级更换钻杆长度。钻孔过程中,应随时检查钻孔方向、角度是否满足爆破设计要求。钻孔完成后,采用高压风将炮孔内的残渣反吹干净,清孔后对掏槽孔及周边光爆孔全数插标杆进行检查;对于不满足爆破设计及规范要求的孔,必须进行补打。

在用风钻进行底板光爆孔凿孔时,必须采用脚手架搭设钻孔样架固定钻机进行钻孔,严禁施工人员脚踩钻机凿孔。

(2)KS100Y支架钻机造孔。

中层开挖采用竖直梯段光面爆破,采用KS100Y支架钻机造孔,根据乳化炸药规格考虑爆破效果,孔径采用90 mm。为控制光面爆破孔的造孔精度,采用钢管在开孔线侧搭设钻孔样架,样架采用φ48×3.5 mm的脚手架钢管搭设成三角架型,样架高度约为2.2 m。采用预先埋设在基岩面上的固定杆固定。为便于与钻孔样架连接,固定杆采用长度为0.8 m的φ48×3.5 mm的脚手架钢管,入岩深度为0.3 m,用锚固剂锚固,预埋孔直径为50 mm,采用手风钻造孔,固定杆预埋孔根据事先已经放样的预裂孔和方向孔定位。

钻孔样架定位安装完成后,按照预定的检查验收项目进行三级检查,合格后进行钻机安装。采用100B钻机进行预裂孔造孔时,由于钻机体型原因,开孔时钻孔中心线向设计开挖轮廓线内偏移5 cm(即开孔欠挖5 cm),钻孔垂直向坡度控制不大于0.4%用以控制孔底施工超挖在10 cm以内。钻机安装完成后,采用2 m长的铅垂线配合水平尺对钻机偏角进行控制。

在光面孔造孔施工前,首先根据本班施工工程量对钻孔进行编号,落实本班钻孔责任人,实行定人、定机、定孔位措施,确保施工质量具有可追溯性。在钻进施工中,首先采用小风压缓慢推进,控制孔深在0~1 m内,钻进速度在30~40 min/m以内,钻进0.5 m、2 m时进行两次校钻,及时进行钻孔偏差纠正。偏差过大时,在孔的左、右侧10 cm范围内重新补孔。造孔完成后,进行终孔验收;偏差过大时需对废孔采用砂浆进行封堵,然后重新补孔。

(3)液压钻机造孔。

对于掺气坎中层开挖梯段爆破主爆孔采用液压钻造孔,造孔时严格按照爆破设计的孔位、孔深及现场放样资料进行钻孔,确保孔底高程位于同一设计平面内。在钻孔过程中,严格执行质检旁站制度,对钻孔质量进行随机检查,单孔钻孔完成后作业班组进行自检,验收合格后方可移动钻机进行下一孔的施工,对已完成的爆破钻孔做好孔口保护及标示,以便于后续装药施工。

3.3装药与联网

钻孔完成并经质检合格后,钻孔机具及人员立即撤离钻爆区。

炮孔全部采用人工装药,一般孔为连续装药,光爆孔为不耦合间隔装药。在连续装药结构中,孔内采用非电毫秒雷管引爆。起爆雷管一般置于孔底第二节炸药上,并将聚能穴朝孔口方向,起爆雷管必须用胶带与炸药绑牢并注意保护好雷管脚线。为确保爆破效果及安全,起爆雷管必须严格按爆破设计选择段号。装药时要严防药卷在孔内出现架空现象,每装入一节炸药必须用木制炮棍轻轻向下捅一捅,以保证药卷与药卷之间相互紧挨。光爆孔使用导爆索引爆,施工时先将炸药药卷按设计药量、设计间距绑于导爆索上,再将炸药和导爆索绑于小竹片上,经检查无误后将绑有炸药的竹片缓慢插入炮孔内。

堵孔是影响爆破效果的关键因素之一,务必认真对待。堵孔用专制炮泥进行堵塞,堵孔必须堵至孔口。所有炮孔装药完毕并经检查合格后,即可进行孔外联网作业,用磁电雷管起爆。

炮孔的装药、堵塞和引爆线路的联结应由经考核合格的炮工进行。炮孔经检查合格后,方可进行装药爆破;炮孔的装药、堵塞和引爆线路的联结严格按批准的钻爆设计施作,严格按照爆破设计图进行装药、用非电雷管联结起爆网络,最后由炮工和值班技术员复核检查,确认无误后撤离人员和设备,炮工负责引爆。

3.4爆后的排烟与排险

每次爆破后,待洞内烟尘全部消散后爆破人员方可进入洞内进行检查。检查的内容主要包括:有无瞎炮、危石等情况。若无补炮,则及时通知解除警报,恢复洞内的车辆交通。

经检查一旦发现瞎炮,必须立即处理。处理瞎炮可视具体情况采用重新起爆法、打平行眼装药引爆法、掏空炮泥药包引爆法等方法。

3.5爆后检查

龙落尾掺气坎是泄洪洞工程的重要结构部位且体型开挖复杂,其爆破质量的好坏直接影响后期衬砌混凝土的施工及洞室围岩稳定。因此,每次爆破后均由质量部组织技术部、测量队、钻爆班组进行爆后质量检查及效果评价,主要检测爆破后断面超欠挖情况、爆后光面爆破孔残孔、半孔率,孔间平整度、爆破粒径等参数。根据爆破效果及时调整、优化爆破参数,确保下一循环爆破质量。

4 结 语

地下洞室开挖的方法有多种多样,实际工程中究竟采用哪种开挖方法,应综合考虑工程地质与水文地质条件、基础类型、结构特点、周边环境对围岩稳定性的要求、施工季节、施工工期、使用期限等因素,做到因地制宜,因时制宜,合理设计、精心施工、严格监控。

(责任编辑:李燕辉)

2016-07-12

TV7;TV554;TV52

B

1001-2184(2016)04-0059-04

于志强(1980-),男,河南新野人,工程师,学士,从事水利水电工程施工技术及管理工作;

王伟(1984-),男,四川巴中人,工程师,学士,从事水利水电工程施工技术及管理工作.