汽车铝合金转向节可靠性试验失效分析

杨东光 李秋芳

(中信戴卡股份有限公司,河北秦皇岛 066011)

汽车铝合金转向节可靠性试验失效分析

杨东光 李秋芳

(中信戴卡股份有限公司,河北秦皇岛 066011)

本文以使用AlSi7Mg铝合金、采用差压铸造工艺实际生产的汽车转向节为例,针对零件在可靠性试验过程中出现的失效问题,对产品的结构、材料性能、试验原理、试验方案及试验工装等进行分析,依次排除影响产品试验寿命的各个因素,确定关键因素并对其进行优化,最终使产品成功通过可靠性试验验证,确保该产品在装车后的安全性。

铝合金转向节 差压铸造 可靠性 试验分析

1 序言

转向节是汽车转向系统中的关键零件,它与汽车悬架、前车轴、转向系统以及制动器总成相连,具有承载汽车前部载荷,支撑并带动前轮绕主销转动从而实现汽车灵活转向的作用。转向节的安全可靠性直接影响着整车的行驶可靠性以及车载人员的生命安全,因此对其机械性能及外形结构要求严格,是汽车上的重要安全零件之一,故在产品开发过程中,最重要的工作之一就是验证产品的疲劳寿命。

本文通过对某款汽车铝合金转向节可靠性试验过程中出现的问题进行分析,查找影响试验寿命的关键因素,并对其进行了改善并最终使产品成功通过可靠性试验验证。

2 产品试验要求及结果

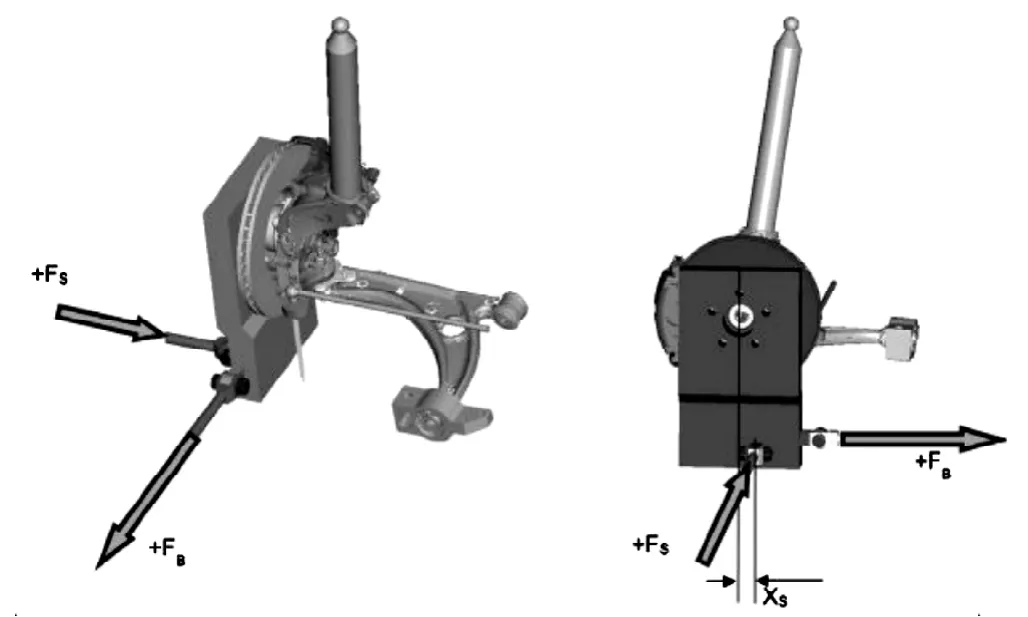

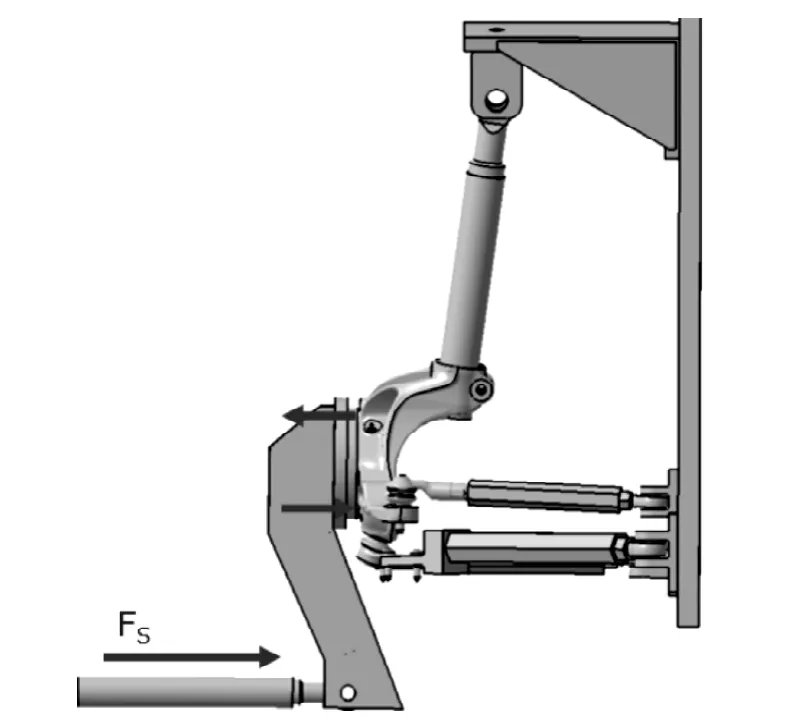

本款转向节需要进行的可靠性试验包括:侧向力疲劳试验、制动力疲劳试验、转向力疲劳试验。其中,对侧向力疲劳试验原理如图1,试验条件为载荷FS=3.4±13.3kN,FB=0,循环次数Nerf ≥20000次;正弦曲线方式加载。

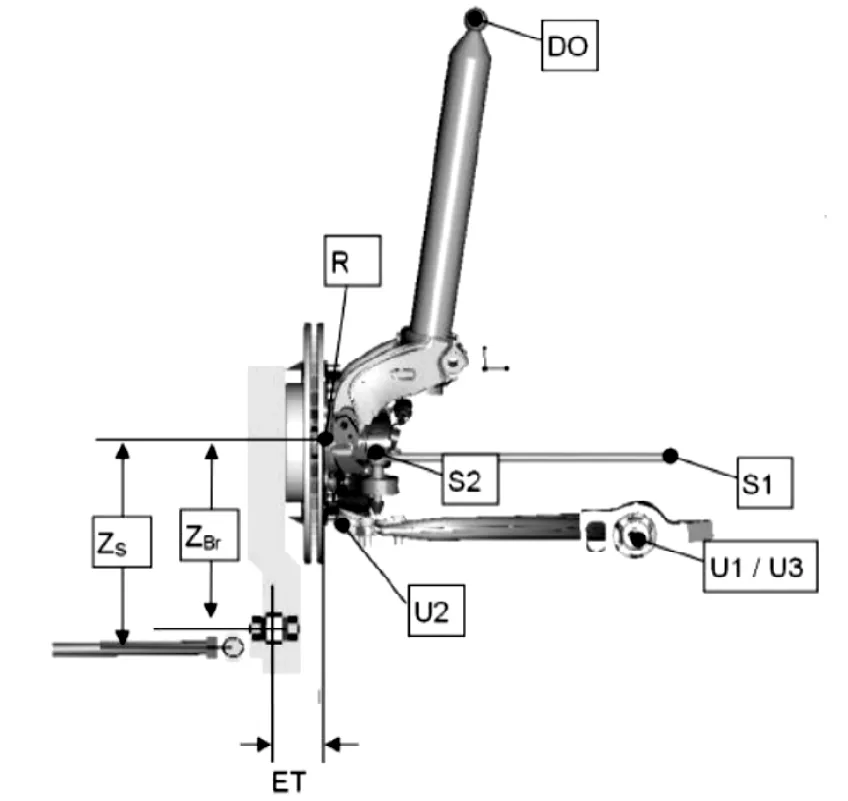

根据以上试验要求,将转向节装在专用试验工装上,该工装模拟转向节装车后的装配关系,加载端连接25kN,250mm作动器,如图2。整套试验系统模拟汽车在转弯过程中因离心力的趋势产生的由地面作用在轮胎上的横向力,最终传递给转向节。

图1 侧向力试验原理

图2 侧向力试验台架

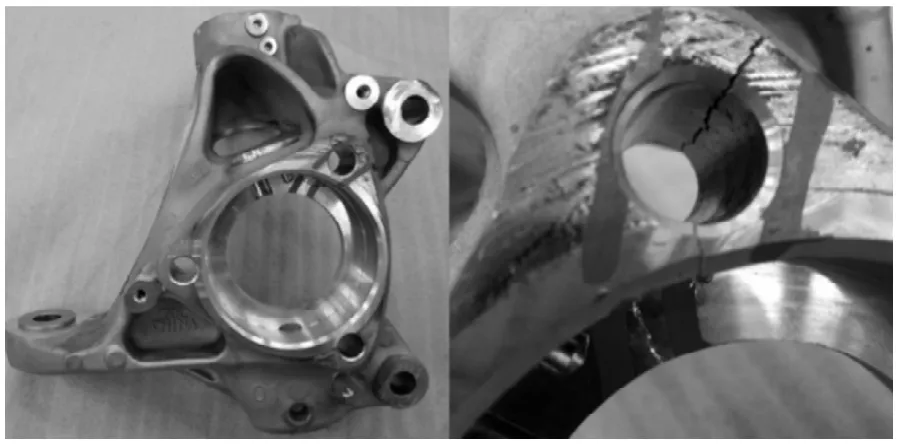

作动器对转向节进行加载后,循环次数需至少达到20000次不出现裂纹方可通过试验验证,但试验结果显示,当循环次数仅达到6000-8000次时,转向节即出现裂纹,试验系统自动停机,结果失效,如图3。需对试验失效问题进行分析。

3 失效问题分析

3.1 对试验工装分析

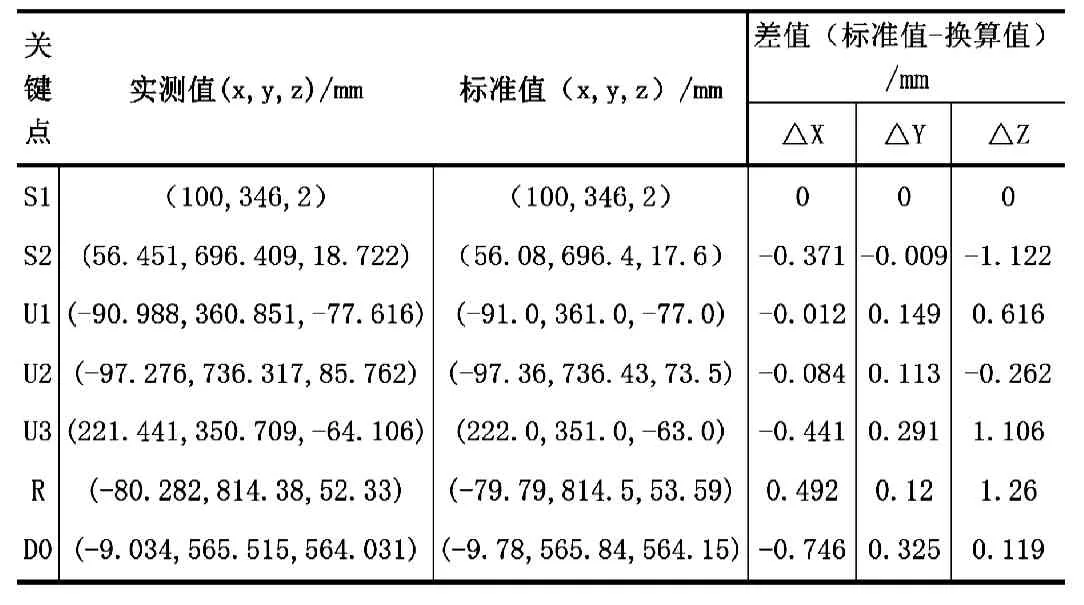

相对于整车坐标系,试验工装各铰接点存在理论坐标,如图4。使用手持三坐标测量仪对各铰接点进行测量,得出各点实际坐标值,与理论坐标对比,如表1。结果显示坐标最大偏差为1.26mm,该偏差不足以对试验结果造成影响,故工装尺寸及安装精度影响因素被排除。

3.2 对样品材料性能分析

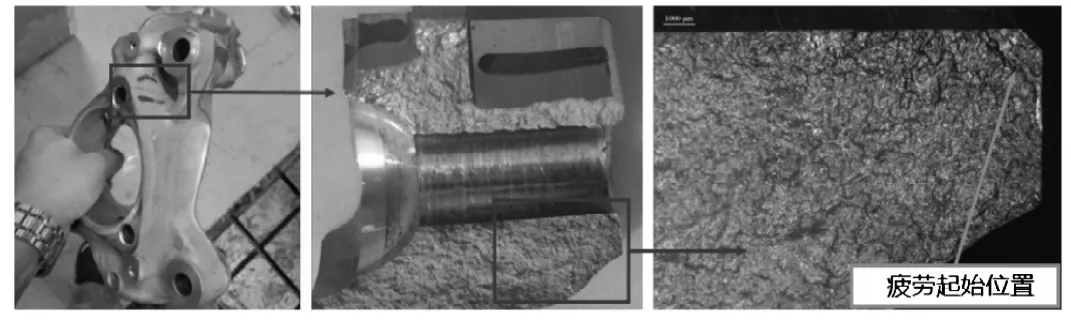

针对失效零件进行材料性能分析。在裂纹产生处对断口进行显微观察,发现在螺栓孔与安装面的倒角处,产生低周循环疲劳裂纹,裂纹产生后,在载荷作用下开始扩展,直至因变形量增大导致试验系统自动停机,在裂纹断面上,未发现氧化物及其他铸造缺陷,如图5。

图3 侧向力试验裂纹情况

图4 侧向力试验关键点

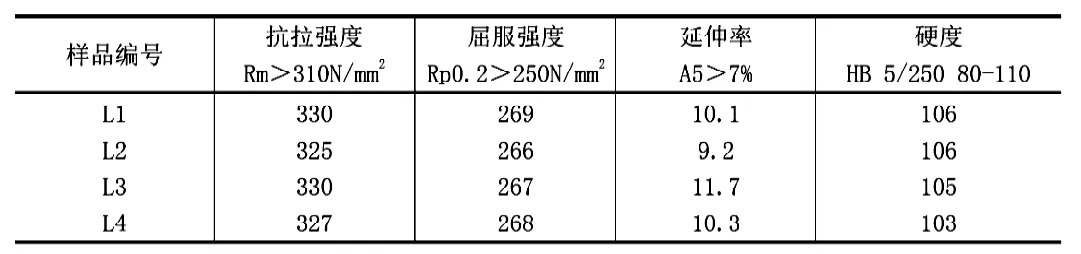

对样品进行力学性能检测。在紧邻裂纹位置处加工拉伸试棒进行拉伸试验,同时,对样品同批次的3件零件进行力学性能检测。结果显示,失效样品及同批次零件的力学性能均满足标准要求数值,且结果分布一致,如表2,不是造成试验失效的原因。

图5 断口分析

图6 失效位置显微组织分析

图7 安装面接触不全

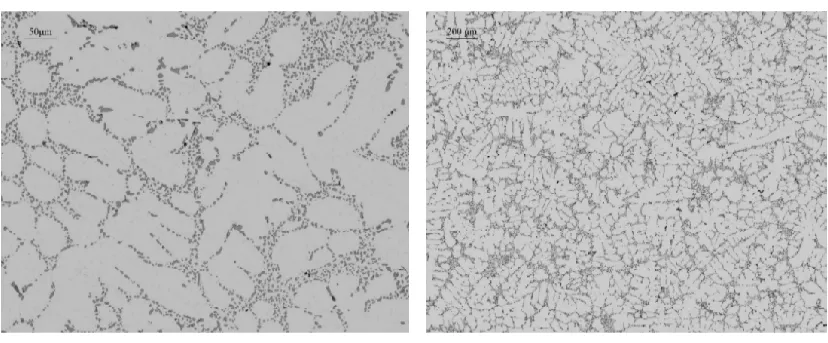

对样品进行显微组织观察。在紧邻裂纹位置处将零件切开,对截面进行研磨后在金相显微镜下放大50倍及200倍观察样品显微组织。结果显示,铸件内部α-Al枝晶细小,与共晶体均匀分布,共晶 Si呈小圆颗粒状,缺陷率<0.1%,最大孔隙直径<0.1mm,满足标准要求,如图6,对样品试验寿命无不利影响。故样品材料性能影响因素被排除。

3.3 与进口CKD件进行对比分析

本款产品为国产化零件,使用差压铸造工艺生产,与之完全相同的CKD件在国外已经批量生产多年,CKD件使用重力铸造工艺生产,并已通过试验验证。将进口CKD件安装在此套工装上,设置相同的试验参数进行验证。结果显示,CKD零件在试验进行到4000-6000次循环时,样品出现裂纹并自动停机。

根据两款产品的生产工艺对比分析,差压铸造是金属液在一定压力下凝固结晶的工艺,而重力铸造是在大气压力下,依靠自重成型。与重力铸造工艺相比,差压铸造产品晶粒细小,组织致密,力学性能可提高10%-50%,故使用差压铸造的国产化零件试验寿命应高于进口CKD零件。

根据目前的试验结果,进口CKD零件在4000-6000次循环时就出现裂纹,但在国外此零件已通过试验验证,在相同的试验条件下,相同状态的零件在不同的试验工装上出现不同的试验结果,说明试验工装是导致样品试验失效的主要因素,故应继续对试验工装进行深入分析。

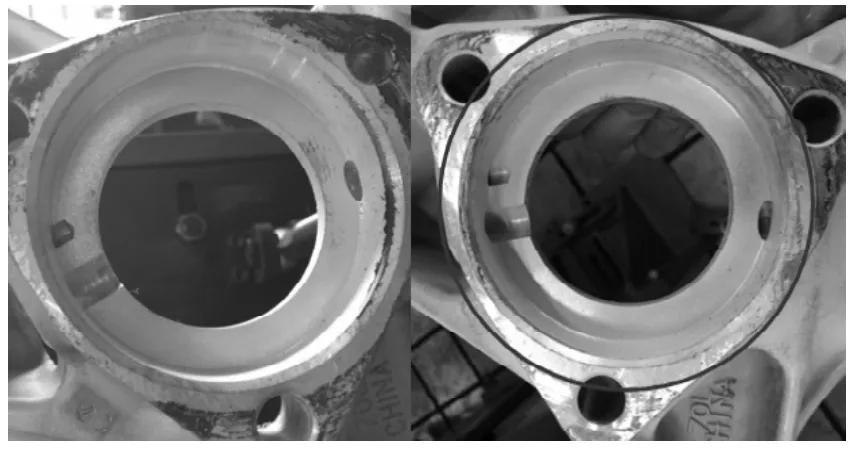

转向节在试验前需要对其整体喷涂白色油漆,以便于检测裂纹长度。通过对失效样品的观察,发现转向节安装面上有一圈明显的残留油漆,因此判定零件进行试验时安装面并没有和工装完全接触,因此螺栓孔周围接触不全导致螺纹孔受力不均,可能是造成产品失效的主要原因,如图7。

经过对零件安装面及加载臂安装面平面度进行检测,结果显示两个平面的平面度均满足≤0.05mm的要求。再次对安装螺栓进行检查,发现使用的螺栓等级为8.8级,但在汽车底盘系统中,所有螺栓等级要求≥10.9级。转向节在试验过程中,使用沿圆周均布的三根螺栓与加载臂相连,在加载臂受到正向推力时,位于顶端的螺栓受到拉力,如图8,在拉力的作用下,8.8级螺栓因强度不足发生塑性变形被拉长,导致转向节与加载臂之间出现缝隙,此缝隙在载荷循环的过程中越来越大,导致顶端螺栓孔周围应力增大,在未达到要求循环次数时便产生疲劳现象,出现裂纹。

图8 螺栓受力分析

表1 试验工装关键点坐标测量结果

表2 失效样品力学性能检测结果

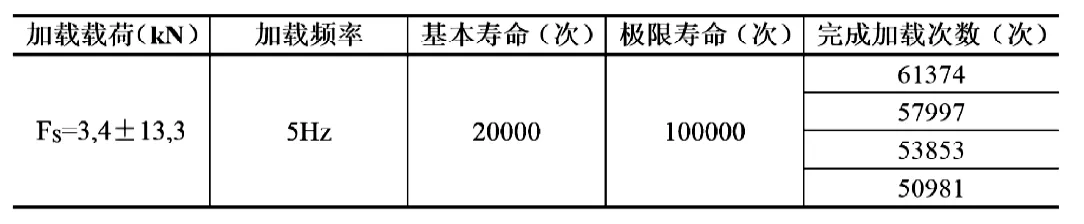

表3 改进后试验结果

更换10.9级螺栓后重新进行试验,试验结果明显改善,侧向力疲劳试验寿命均能达到50000-60000次循环,远远超出标准要求,见表3。

4 结语

本文通过对转向节侧向力疲劳试验的工装尺寸、转向节材料、与CKD零件对比等进行分析,找出试验失效的主要因素,通过改善试验条件,提升了转向节可靠性的试验寿命,验证了产品结构设计的合理性,降低了产品在汽车使用过程中转向节断裂的风险。