浅谈窑尾烟室结构及缩口直径的重要性

于景民 石志刚 王 琦 谷春涛

河南建筑材料研究设计院有限责任公司(450002)

浅谈窑尾烟室结构及缩口直径的重要性

于景民石志刚王琦谷春涛

河南建筑材料研究设计院有限责任公司(450002)

文章对水泥生产线的窑尾烟室结构进行介绍,分析了窑尾烟室结构及缩口直径对水泥生产线系统的影响,并强调了其重要性。

窑尾烟室结构;缩口直径;分解炉

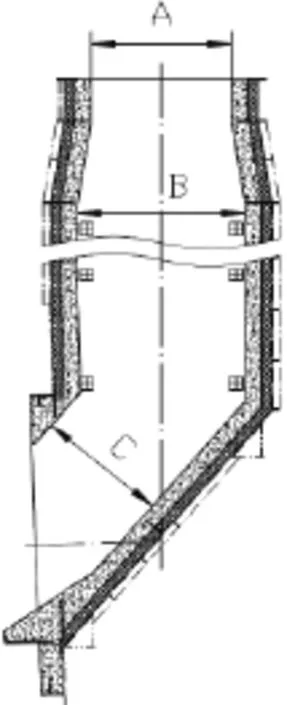

对于一条成型的水泥生产线,窑尾烟室结构及与分解炉衔接缩口直径,以下统称窑尾烟室缩口直径,即图1中尺寸A直接影响到分解炉和回转窑安全、稳定、高效地运行。因此深入研究窑尾烟室结构及窑尾烟室缩口直径对分解炉、窑煅烧的影响规律,有很重要的现实意义。

图1 窑尾烟室结构

首先,在整个生产线系统所处的结构位置上,窑尾烟室是物料经过整个预热器及分解炉系统进入回转窑的“咽喉要道”。在预热器内经过热交换进行预分解的物料经五级旋风筒下料溜管通过窑尾烟室进入回转窑内,同时,经过回转窑内高温煅烧的热风通过窑尾烟室进入分解炉内。进入分解炉内的高温热风不仅为分解炉的物料分解提供部分分解能源,而且在窑尾烟室缩口处因产生喷腾效应从而直接影响到分解炉内物料的分解及煤粉的燃烧效果。因此,窑尾烟室是整个系统中重要的气、料的交汇点。其次,窑尾烟室的结构形式对整个生产工艺也有很大的影响。

1 缩口尺寸A

缩口尺寸A是预热器系统中重要尺寸之一,它的大小对系统有显著的影响:

影响到分解炉底部喷腾作用,决定分解炉风、煤、料混合效率;影响到三次风与窑炉风的平衡调控,具有平衡窑炉、三次风的作用;影响到进入分解炉内热风的风速,从而影响到分解炉内是否有塌料现象;影响到分解炉内的温度场以及物料、煤粉在炉内的停留时间,进而影响到物料的分解率以及煤粉的燃烬性;影响到分解炉的系统阻力。

2 截面尺寸B

在近十多年生产实践中,发现截面尺寸较大的烟室能够在稳定系统,降低二次扬尘,减少结皮的方面起到一定的积极作用。这也是近年来无论是新设计还是改造项目,烟室主尺寸均有扩大趋势的根本原因。

3 咽喉尺寸C

此处为预分解物料入窑、窑内高温二次风入预热器系统的咽喉要道。由于受到窑尾密封装置的尺寸限制,此处往往很难有大的调整余地。压低减少

下料舌头与后窑口的间距,扩大此处的有效通风面积,同时需兼顾物料入窑的顺畅程度,防止后窑口堆料、漏料、二次扬尘。此处的设备结构型式也由最初的“簸箕”型式向多面圆弧型式进化。合理的扩大此处尺寸,对改善窑内通风,保持火焰顺畅,煅烧工况,防止结圈(皮),提高熟料质量均有一定的积极作用。

河南省曾有一家于2005年建成投产的日产5 000t的窑外分解窑生产线,分解炉出口负压高于2 000Pa,分解炉前面三次风管、回转窑、窑尾烟室、主炉、预燃炉总有阻力较大的地方,这种现象持续了近半年之久,严重影响了整个生产线系统的运转情况。后来经过分析检测反复查找,发现经过窑尾烟室缩口进入分解炉内的含尘气体浓度严重超标。于是利用一次较长时间的停窑机会,现场人员进入到窑尾内部进行检查,发现五级旋风筒下料溜管与窑尾烟室斜面交汇处由于长期结皮和冲刷的作用,出现了一个小平台,正是由于物料冲击这个小平台并在进入分解炉热风的作用下,导致一定量的物料进入到分解炉内,从而使分解炉和预热器构成的内循环量过大,造成分解炉出口负压过大,影响到系统的稳定,同时熟料的产量和质量也受到严重影响。后来经公司研究决定,将窑尾烟室缩口直径从2.1 m改为2.3m,煤粉一直采用挥发分较低的煤。在风量不变的情况下分解炉出口负压降低到1200~1 300Pa,以上其他现象也都得到了很大的改善。

通过这一实例,我们也可以看出窑尾烟室结构特别是缩口直径对系统影响是如此之大。其实出现这种情况,正是由于在早期设计窑外分解系统时,特别是确定窑尾烟室缩口直径的大小时,为了防止系统塌料和提高分解炉的混合效率,设计的窑尾烟室缩口直径的尺寸偏小,兼之在实际生产中,此处气体温度高,易结皮,导致窑尾烟室缩口尺寸更小,这样虽然提高了通过窑尾烟室缩口的风速,但也影响了系统阻力,同时对分解炉煤粉的燃烧、物料的分解也都产生了不利的影响。

当窑尾烟室结构以及缩口直径变大时,分解炉出口负压必然降低,通过窑尾烟室缩口的风速降低,因此系统整体阻力降低。

随着水泥行业的不断发展与进步,人们对整个水泥生产线系统有了更深入的研究和认知,普遍意识到窑尾烟室结构及缩口直径的重要性。在相同产量同种炉型的情况下窑尾烟室结构及缩口直径存在扩大的趋势。因为窑尾烟室结构及缩口直径的扩大不仅使煤粉燃烧的更加充分,提高煤粉的燃烬性,同时还能提高物料的分解率,不仅使生产系统能适应各种煤种,还能提高窑产量,也为整个生产线煤耗以及电耗的有效降低提供了良好的条件。

[1]刘兰香,周道国,王学军,吴新琼.对窑尾烟室进行技改提高系统产量[J].水泥,2014,8.