大直径输水管道穿越高铁套管顶进施工

宋广成,于厚文

(1.辽宁省柴河水库管理局,辽宁 铁岭 112000;2.辽宁省水利厅,辽宁 沈阳 110003)

大直径输水管道穿越高铁套管顶进施工

宋广成1,于厚文2

(1.辽宁省柴河水库管理局,辽宁 铁岭 112000;2.辽宁省水利厅,辽宁 沈阳 110003)

输水管道穿越既有高铁必须设置防护套管,文中工程首次采用大直径套管穿越高铁工程实践,介绍了套管顶进工艺流程、关键工序施工方法、工程测量和质量控制等,供同类工程借鉴。

套管;顶进施工;大直径;输水管道

1 工程概况

输水管道共有4条管道,分别由八宝屯特大桥第126—129孔穿越,交叉处铁路中心里程为K810+419.30 m,管线与京哈高铁的交叉角度为60°。管道由套管和钢管组成,钢管直径为准3 220 mm,外套DN4 000×3 000H8顶管,套管内径4.0 m,壁厚0.4 m,单节长3.0 m,设计覆土厚度按照1.2 m考虑,每条线顶管长63.0 m。套管采用掘进式顶进法施工,顶进前端设导向机头,吃土顶进。

2 关键工序施工操作要点

工艺流程:场地布置→设置后背桩及冠梁→工作坑开挖→设置后背→安设导轨→安装后顶座及机械设备→试顶及各项准备工作检查→顶进套管(中途测量)拆除机具→清理现场。

2.1 工作坑开挖

1)施工区地下水丰富,基坑底处于地下水2 m以下,基坑边一侧存在既有水田。

2)工作坑局距穿越的既有高铁要有一定的安全距离,并取得铁路部门同意。

3)基坑开挖采取分层开挖,开挖过程中集水坑安设于后背桩中间,防止抽水过程中出现基坑边坍塌。待开挖完毕后,将集水井设置在离既有水田基坑边的另一侧。

2.2 导向轨和顶进设备安装

滑板上预埋锚栓与导轨进行焊接,滑板底部每间隔2 m设一道地锚梁,共4道。根据管底设计高度,将导轨基础按照管底的设计高度进行布置,铺设坡度为3‰(上坡)。导轨采用60 kg钢轨导轨,安放在混凝土基础面上,导轨定位必须稳固、准确,两根轨道必须相互平行、等高,导轨面上的中心标高按顶管管内底标高设置。在顶进中经常观测调整,以确保顶进轴线的精度,导轨安放前先校核管道中心位置。为保证导向高程偏差,进行以下修整:

1)顶进施工过程中线路有时会发生导向轨磨损现象,为防止这种情况发生需采取一些预防措施:导向轨改为2 m一节,每节之间采用高强螺栓进行连接,其中导向轨的原材使用Q335型钢双拼加固;在顶板处增加3 cm厚钢板进行加固;采用CO2气体保护焊焊接;对于导向轨磨损严重位置,使用千斤顶将套管顶出该段部位,然后再进行更换;导向轨加工过程中,增加横梁强度以防止横向变形,而使得套管下沉。

2)打磨接触面:采用打磨机将原先棱角打磨为圆角,其圆弧直径为4.8 m。打磨之前对打磨位置进行测量,保证其在同一平面内。

3)固定钢轨:在施工时,为了防止实际钢轨在顶进期间内发生横向的移动,横梁之上添加角钢;导轨通常情况下由很多片组成,由于钢轨截面为工字型,不易焊接,采用等边角钢或高强螺栓等措施来固定几片导轨,保证钢轨的整体性。

2.3 后背墙

后背墙作为千斤顶的支撑结构,必须有足够的强度和刚度,压缩变形要均匀。为保证后背墙受力均匀,在顶进设备后增加10 cm厚钢板,安装在顶进设备后侧。

2.4 顶进配套设备

1)纠偏顶进机头选型。纠偏顶进机头是顶管的关键机具之一,其主要作用为掘进、防塌、岀泥、导向。根据管线穿越地层为粉质黏土,含水层位于顶管中轴线左右。该工程选用的工具管为双节工具管。

2)主定设备选型。根据顶力的要求,同时考虑套管的接触面大小,采用12台300 t油压千斤顶,千斤顶顶程为2 000 m。此次顶进最大顶力为2 840 t,12台主顶固定在型钢制作的千斤顶支架上,支架焊接在基坑底的横梁上,千斤顶顶力为均匀。

3)顶铁部分兼顾出土区域,分别采用14 mm、20 mm厚Q345钢板卷制而成,外径4.478 m,内径4 m,上部开2 m出土口。

2.5 套管顶进

1)在首节套管前安装导向机头,采用机头切土顶进的方法。当导向机头顶入土内400~600 mm后,采用小型挖掘机开挖,只开挖机头刃角内的土方,土方在管内采用电力斗车进行运输,土方在工作坑采用吊车进行垂直运输。管道下面135°范围内不得超挖,一定要保持管壁与土基表面吻合。

2)顶进过程中选用12台300 t千斤顶,水平对称设置于基坑内。

3)套管顶进前根据管径及长度计算出土量,并计算出每顶进0.5 m所需的计划出土量,从而控制顶进期间的实际出土量(虚方量按30%计算),防止土方超挖。并在顶进期间记录出土时间及出土量。

4)减阻措施:为减少套管与土之间的摩擦阻力,在管外壁上,均匀涂刷石蜡和机油熬成的润滑剂,以减少套管顶进中对后背的阻抗力矩。

5)精度调整:在导向机头内安装8台180 t液压千斤顶,对精度随时调整。若圆管顶进过程中出现向左(向右)的偏转,可开动左部4台(右部4台)液压千斤顶,使导向机头向右(向左)调整方向,进行纠偏;若圆管顶进过程中出现向上(向下)的偏转,可开动上部4台(下部4台)液压千斤顶,使导向机头向下(向上)调整方向,进行纠偏。

6)分级顶进:由于施工中,钢管分节安装并顶进,所以为防止作业顶力过大导致套管偏差,采取分级顶进,分级顶进原则根据每次安装管节的总推力进行分级。

3 套管顶进测量

3.1 轴线测量

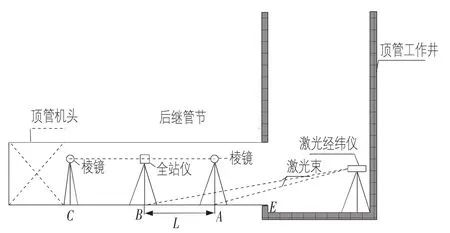

1)用架设在工作坑内的激光经纬仪在有效激光发射范围内用激光在管内底部投放两点——A和B(见图1),两点间距离为L,按同上方法在顶进管道洞口处量出管内底中心线位置E点,E点高程为管道进洞图纸设计高程,用水准仪在管道内相对E点的基础上分别测量出A与B两点的高程 HA,HB。

2)在管道内B点上架设全站仪,A上架设棱镜。首先用全站仪测量出A与B两点间的距离为L,假定坐标系,设A点为原点,管道的顶进方向为X轴,顶进方向偏差为Y轴,因此图 1所示 A 点坐标为(0,0,HA),B 点坐标为(L,0,HB)。同时用钢卷尺量出仪器高和棱镜高,在全站仪测量模式下对应测站和后视输入A与B两点坐标以及相应的仪器高和棱镜高,经过测量定向,无误后在C点假设棱镜,在仪器模式下输入 C 点棱镜高,测量出 C 点坐标为(L,a,HC)(见图 1)。

图1 测量转点示意图

3.2 高程测量

由一施工水准点抄出各点高程,再核验各点的相对高差是否同设计高程差值相符,最后以另一施工水准点验测桩点中任意两个。以上每一步骤如有不合格或差值过大者,立即查明原因并重测直至合格。每一步放线数据、验测值均以书面形式留存。

3.3 沉降和位移观测

顶管施工时工作坑受力很大,容易引起井体沉降和位移,同时间接影响到顶管测量的精度,因此在顶管开始前就在井上设置沉降及位移观测点,测量出原始数据,并做好记录,所以顶管一开始就要对顶管工作坑进行有周期的沉降和位移观测,直至顶管施工结束。

4 顶进施工质量保证措施

4.1 导轨的安装

导轨材料必须顺直,安装时严格控制高程、轨距及中心线,按管节的外径制作弧形样板,检查导轨铺设的误差。导轨高程及轨距允许误差为±2 mm,中心线允许误差3 mm,管节外径距底板面不得小于20 mm。

4.2 管节顶进

在顶进首节套管时,每顶进200~300 mm,对中心线及高程测量一次,其后每顶进400~600 mm测量一次。工作坑内设置稳固的水准点,以便测量及时校核。

4.3 防止地下涌水、涌砂

为防止涌水、涌砂,顶进施工前,在管道两侧施工止水帷幕,止水帷幕咬合桩桩长9 m,穿透承压水层,在管道底部施工高压旋喷桩对地基进行固化处理,防止地下承压水涌出。

4.4 防止管道上浮

由于管道顶部覆土较薄,管道容易上浮,为防止管道上浮,在顶进过程中及时将开挖土方回填至管道顶部,增加管道顶部重力。回填时,注意做出5%的横坡,也可防止上部积水,避免影响顶进施工。

5 结 语

顶管施工是一种先进的地下管道非开挖敷设技术,但在我国起步较晚,尤其是穿越高铁项进技术。通过辽宁省重点水利工程穿越高铁根据工程特点和地质条件,合理选择顶管设备和工艺,并对各工序进行精心控制,成功实现穿越高铁套管顶进施工技术,对同类工程具有借鉴作用。

[1]余彬泉,陈传灿.顶管施工技术[M].北京:人民交通出版社,1988:115-116.

[2]房营光,莫海鸿,等.顶管施工引起的土体扰动区的实测理论与分析[J].广州建筑,2001(增刊).

[3]符礼斌.超浅层顶管施工控制技术[J].重庆交通学院,2004.

[4]冯海宁,温晓贵,魏纲,等.顶管施工对土体影响的现场试验研究[J].岩石力学与工程学报,2003,24(5).

[5] 吴修峰.顶管施工引起的地层移动与变形控制研究[J].南京工业大学,2004.

TV672+.2

B

1002-0624(2016)04-0017-02

2016-01-14