酸浸提取铟的工艺研究

程 晨,曹佳辉,席珍强

(浙江理工大学材料工程中心,杭州 310018)

酸浸提取铟的工艺研究

程 晨,曹佳辉,席珍强

(浙江理工大学材料工程中心,杭州 310018)

通过比较不同的浸出剂浸出锑化铟时铟的浸出率,找出合适的浸出剂,并对锑化铟的浸渍工艺进行优化。考察了HNO3浓度、液固比、浸渍时间及浸渍温度4个因素对铟的浸出率的影响。结果表明:锑化铟酸浸提取铟的最佳工艺条件为:HNO3浓度8 mol/L,液固比3.5∶1,浸渍时间20 min,浸渍温度25 ℃。在此工艺条件下,铟的浸出率能达到99.5%以上。

酸浸;铟;锑化铟;浸出率

0 引 言

铟是稀散金属,银白色略带淡蓝色色调,熔点低、沸点高、稳定性好、传导性强、有良好的可塑性,其化合物还具有半导体和光电效应性质[1-4]。铟广泛应用于ITO靶材、电子半导体、合金和焊料、太阳能电池、光纤通讯、原子能及军事技术等高新技术领域。由于铟的自然资源十分有限,仅为黄金地质储量的1/6,且分散程度大[5-9],所以近年来铟的回收利用越来越受到重视。

锑化铟是一种重要的Ⅲ-Ⅴ族半导体材料,可用于制造红外探测器、磁敏器件、磁阻传感器及超快电子器件等。一般来说,原料中铟的含量大于0.002%就有回收价值。而工业上产生的锑化铟切削废料、边角料等,其含铟量远大于0.002%,有很大的回收价值。回收锑化铟废料中的铟不但能实现铟资源的循环利用,弥补铟自然资源稀缺的不足,还能解决因废料随意丢弃或堆存而产生的环境污染问题,具有重大的理论和实践意义。然而,目前关于从锑化铟中回收铟的研究报道几乎没有,也没有一套完整的处理锑化铟废料的工艺流程。所以必须探索出一条高效环保的回收铟的工艺路线。

1 实 验

在采用湿法冶金方法从锑化铟中回收铟时,浸渍是关键步骤。浸渍时铟的浸出率大小直接影响到铟的总回收率,且应尽量保证浸渍操作简单易行,成本低廉。浸渍时杂质的浸出情况也会对后续的提铟流程产生影响。

本实验旨在找出一种合适的浸出剂,将锑化铟中的铟浸出至溶液中。然后通过单因素法优化浸渍工艺,得出锑化铟浸渍的最佳工艺参数,提高铟的浸出率,为后续进一步回收铟做准备。

实验采用的提铟原料是锑化铟的切削废料。由于原料是块状的,比表面积小,不利于浸出反应,所以要先进行球磨,然后筛分成不同的粒径备用。浸渍实验在通风橱中进行,选择120~200目(粒径为124~74 μm)的原料进行浸渍实验。首先称取5 g原料于250 mL的烧杯中,然后加入适量的HNO3溶液,反应在固液接触的瞬间即开始。原料是黑色粉末,在HNO3溶液的作用下先变成灰色,很快又变成白色,在反应过程中有红棕色的气体产生,并放出大量的热。待反应一段时间后,用普通漏斗过滤,滤渣水洗3次后60 ℃烘干,滤液收集在干净的烧杯中进行下一步铟的提取实验。

1.1 实验试剂与仪器设备

原料:锑化铟切削废料。

试剂:硫酸(分析纯,上海三鹰化学试剂有限公司),盐酸(分析纯,上海三鹰化学试剂有限公司),硝酸(分析纯,杭州高晶精细化工有限公司),去离子水(自制),双氧水(分析纯,杭州高晶精细化工有限公司),高锰酸钾(分析纯,上海三鹰化学试剂有限公司),氯酸钠(分析纯,阿拉丁)。

仪器设备:横式球磨机(实验室设计自制),电子天平(JM-A6002,诸暨市超泽衡器设备有限公司),电热恒温鼓风干燥箱(DHG-9140C,杭州蓝天化验仪器厂),电阻炉(YFX16/12Q-GC,上海意丰电炉有限公司),能量弥散X射线能谱仪(INCK Energy 200,Oxford公司),X射线衍射仪(D8 Discover Series, 美国Bruker公司)。

1.2 原料成分及物相分析

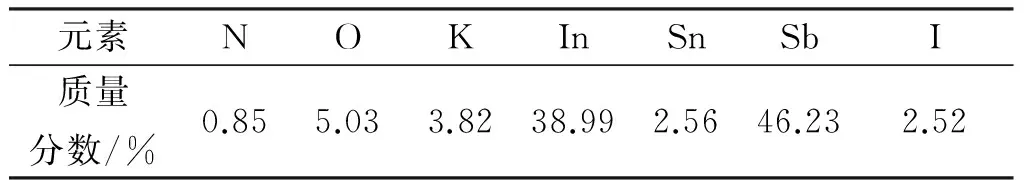

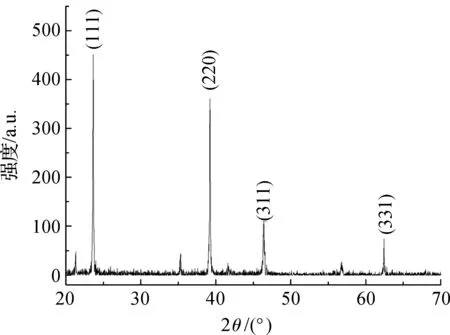

原料中所含元素的质量百分比如表1所示。图1是原料的X射线衍射图谱。

表1 原料的化学成分

图1 原料的X射线衍射图谱

由图1可知,图中23.42°、39.53°、46.38°和62.43°主要衍射峰分别与InSb(ICDD Data,JCPDS Cad NO.06-0208)的(111)、(220)、(311)和(331)晶面相对应,说明原料主要由InSb组成。

2 浸出剂的选择

2.1 直接酸浸

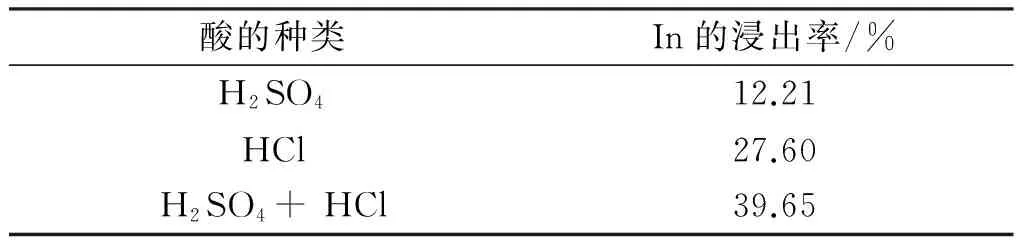

工业上用湿法冶金的方法从含铟废料中回收铟时,通常采用H2SO4或HCl作为浸出剂。而本实验回收铟的原料是锑化铟切削废料, InSb与H2SO4及HCl的反应极慢。

将过量的H2SO4、HCl及它们的混酸分别加入到锑化铟中,浸渍48 h后过滤,In的浸出率如表2所示。

表2 不同种类酸浸渍锑化铟时In的浸出率

由表2可知,H2SO4、HCl及它们的混酸浸渍锑化铟时,In的浸出率较低,不能作为锑化铟的浸出剂。

2.2 氧化酸浸

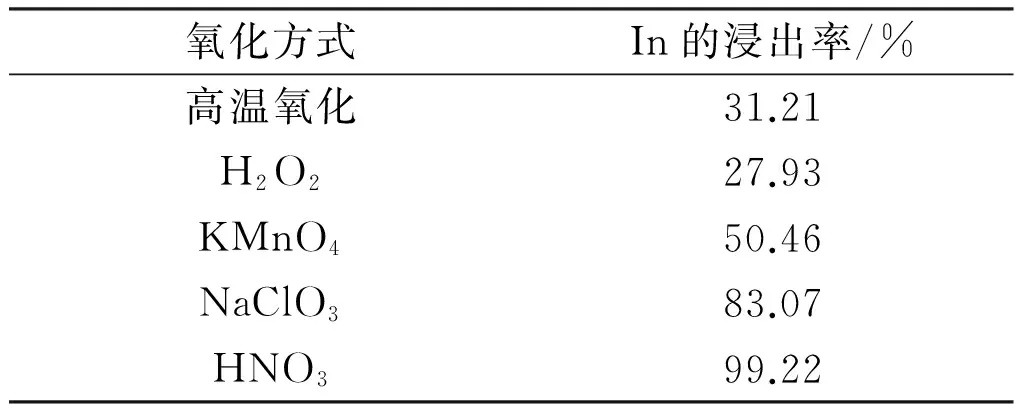

由于In的氧化物极易与酸反应,于是考虑将InSb先氧化后浸渍。原料用高温氧化、H2O2、KMnO4、NaClO3及HNO3分别进行氧化,氧化时间及氧化剂用量均过量。氧化后用过量的HCl浸渍(HNO3除外),48h后过滤,In的浸出率如表3所示。

表3 不同氧化剂氧化后再酸浸时In的浸出率

氧化方式In的浸出率/%高温氧化31.21H2O227.93KMnO450.46NaClO383.07HNO399.22

结果表明,高温氧化、H2O2、KMnO4氧化后再酸浸时In的浸出率较低,采用NaClO3氧化再酸浸时In的浸出率在80%以上,与前三者相比较高。采用HNO3进行氧化酸浸时,In的浸出率极高,In几乎全部浸出至溶液中,而且氧化与酸浸反应只需一步即可完成,操作更简便。

通过上述实验的比较分析,发现HNO3不但能使原料的氧化与酸浸一步完成,而且原料中的In浸出很完全,浸渍过程中没有引入其他杂质离子,所以实验选择HNO3作为锑化铟的浸出剂。

2.3 浸出原理

HNO3是强氧化剂,其与InSb的反应过程是先将InSb氧化成In2O3、Sb2O3及Sb2O5,然后In2O3、Sb2O3及Sb2O5再与HNO3进一步反应生成In3+、Sb3+及Sb5+进入溶液中,其主要反应如下[10]:

3 结果与讨论

在前期的探索性实验中,为了保证In有高的浸出率, 浸出剂用量及浸渍时间都是过量的。在此基础上,再通过单因素法考察HNO3浓度、液固比、浸渍时间及浸渍温度4个因素对In的浸出率的影响,确定最优的工艺参数,保证锑化铟浸渍的高效性。

3.1 HNO3浓度对In浸出率的影响

根据In-H2O系的电位-pH值图[1],In3+在溶液中稳定存在区域的pH值较低(pH﹤2.50),所以酸浸过程就是要创造条件,使In进入In3+存在的低pH值区域,因此酸浸必须用较高的酸强度[11]。

保持液固比4∶1,浸渍时间1 h,浸渍温度25 ℃不变,考察不同HNO3浓度对In浸出率的影响。图2是HNO3浓度与In浸出率的关系曲线。

图2 HNO3浓度与 In浸出率的关系曲线

由图2可知,在HNO3浓度从4 mol/L 增加到6 mol/L 的过程中,In的浸出率增加很快。这是因为当HNO3浓度较低时,由于InSb与HNO3先发生氧化反应,此反应会消耗一部分HNO3,导致氧化反应后的溶液pH升高,而In3+在溶液中稳定存在时需要低的pH值,此时溶液的pH无法满足大量In3+的稳定存在条件,所以In的浸出率低。增加HNO3的浓度,就能使氧化反应后的溶液pH降低,则更多的In3+能稳定存在于溶液中,In的浸出率上升。当HNO3浓度为6 mol/L时,In的浸出率为97.48%,绝大部分的In已浸出。

当HNO3浓度从6 mol/L增加到8 mol/L时,In的浸出率小幅增加,这也是因为pH的降低而使In的浸出率增加,但是由于溶液中未浸出的In较少,所以In的浸出率增幅不大。当HNO3浓度为8 mol/L时,In的浸出率为99.85%,可以认为锑化铟中的铟全部浸出。随着HNO3浓度的继续增大,In的浸出率几乎不变。考虑到浓度过大会造成HNO3的浪费以及后续提取铟的过程中会增加碱的用量,从而增加回收铟的成本。因此,实验选择浸出的HNO3浓度为8 mol/L。

3.2 液固比对In浸出率的影响

液固比是指单位体积(多指水)对应的质量,也可以直观认为是水里加入某种物质后的溶液密度。本实验中的液固比指的是:液固比(mL/g)= HNO3体积(mL)/InSb质量(g)。

浸渍实验中加入的HNO3一部分是用于InSb的氧化反应,还有一部分是用于氧化物与HNO3的反应。根据前期的探索实验结果可知,氧化酸浸的滤渣中几乎不含铟,而锑含量很高,说明在用HNO3浸出锑化铟时,锑并不完全浸出。因此反应的液固比是比理论计算量小。

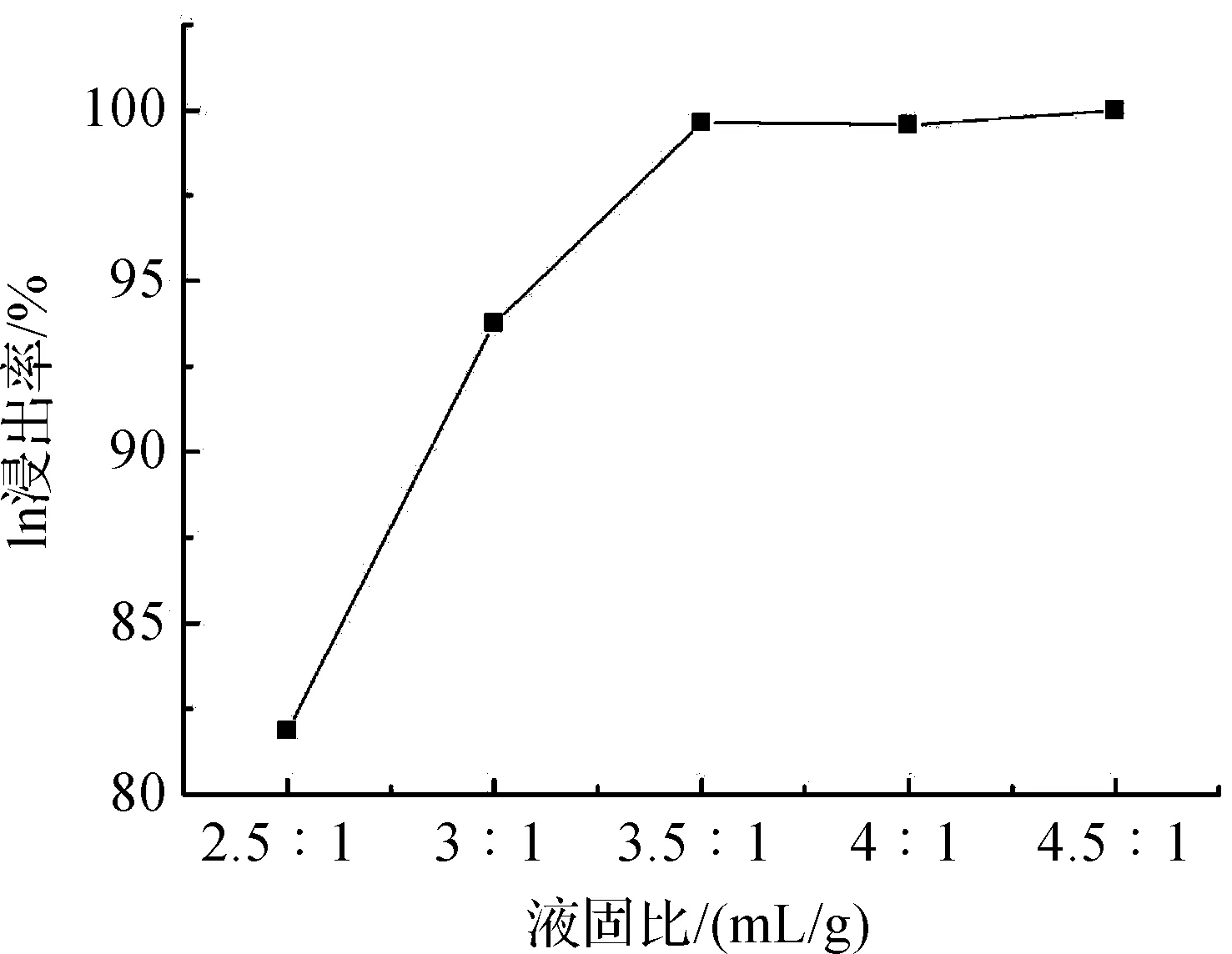

控制HNO3浓度为8 mol/L,浸渍时间为1 h,浸渍温度为25 ℃,考察不同液固比对In的浸出率的影响。图3是液固比与In浸出率的关系。

图3 液固比与 In浸出率的关系

由图3 可知,随着液固比的增大,In的浸出率也增大。这是因为当液固比较小时,在氧化反应消耗部分HNO3后,剩余的HNO3的量不足以使In2O3全部浸出至溶液中,当液固比增大时,更多的In2O3与HNO3反应,所以In的浸出率增大。当液固比为3.5∶1时,In的浸出率为99.64%,In完全浸出。若液固比继续增大,In的浸出率不再升高,但是会有更多的Sb浸出,导致In、Sb的分离率减小,不利于后续提铟实验。所以酸浸的液固比选择3.5∶1。

3.3 浸渍时间对In浸出率的影响

在实验过程中发现,酸浸实验在固液接触后的前10 min内反应很剧烈,而10 min后反应逐渐恢复平静。同时结合浸出渣的分析可知,当原料中的In浸出完全后,滤渣中还有很多Sb未浸出,表明Sb的浸出相对于In的浸出较慢。所以浸渍时必须控制好浸渍时间,在In浸出完全后立即进行过滤,防止时间增长而使更多的Sb浸出,导致In、Sb分离率的下降。

选择10~50 min这个区间来考察浸渍时间对In浸出率的影响,同时控制HNO3浓度8 mol/L,液固比3.5∶1.0, 酸浸温度25 ℃不变。图4是浸渍时间与In浸出率的关系曲线。

图4 浸渍时间与 In浸出率的关系曲线

由图4可知,酸浸反应10 min时,In的浸出率就已经达到99.28%,大部分的In是在反应的前10min浸出的。但是酸浸反应进行20min或更长时间,In的浸出率稳定在99.90%~100%这个范围内,与10 min时相比In的浸出更完全,而且浸出时产生的NO2气体在10min还有少量残余未挥发,而在20min时已完全排除干净,这对实验人员来说更适于进行过滤操作。虽然20 min 时Sb的浸出率会有增加,但增幅很小,而且考虑到本实验的目的是回收铟,必须尽可能增大In的浸出率,所以选择20 min 作为酸浸反应的浸渍时间。

考察图4中20~50min这个区间内In的浸出率存在上下微小波动(99.90%~100%)的问题,这可能是因为在使用X射线能谱仪测试浸出渣中In的含量时有细微的误差所致,也有可能是实验操作的误差。

3.4 浸渍温度对In浸出率的影响

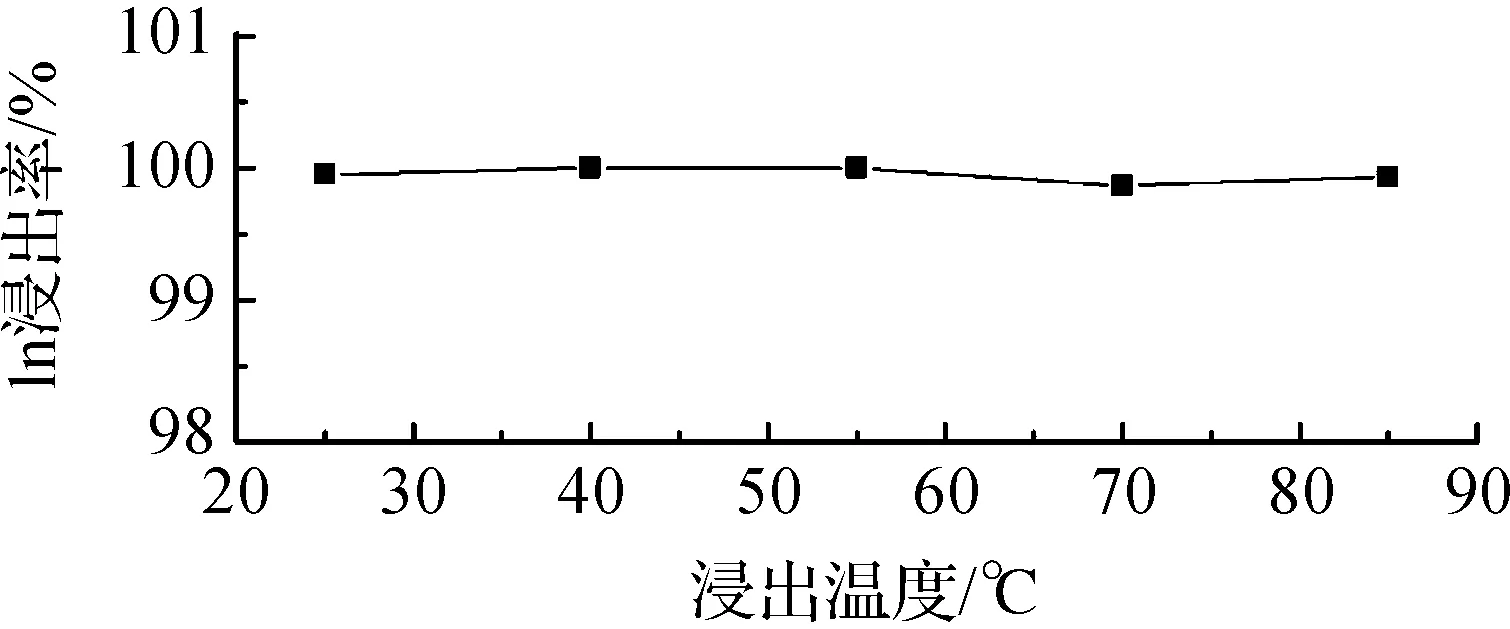

控制实验条件为HNO3浓度8 mol/L,液固比3.5∶1, 浸渍时间20 min,考察不同温度下In的浸出率。图5是浸渍温度与In浸出率的关系。

图5 浸渍温度与 In浸出率的关系

从图5可知,浸渍温度对In的浸出率无显著影响。浸出反应的前10 min,反应会放出大量的热,所以加热对反应温度无明显影响。浸出反应的后10 min,反应不再放出大量的热,加热会提高反应温度,但是由于大部分In已在前10 min的反应中浸出,后10 min只剩极少量的In继续浸出,所以加热对In浸出率的影响并不明显。而Sb的浸出是一个相对较慢的过程,在反应的后10 min,加热会加快Sb的浸出,反而不利于In、Sb的分离。所以实验选择的浸出温度为25 ℃。

4 结 论

实验结果表明,采用H2SO4、HCl及它们的混酸直接浸出锑化铟时,In的浸出率较低,无法满足工业生产要求。采用高温氧化、H2O2、KMnO4氧化后再用HCl酸浸时,In的浸出率也较低。采用NaClO3氧化再用HCl酸浸时,In的浸出率相对较高,但是远不及用HNO3浸出锑化铟时In的浸出率高。

用HNO3浸出锑化铟,可以实现氧化与酸浸一步完成,浸出操作简单,In浸出率高,且不引入杂质离子。锑化铟酸浸的最佳工艺条件为:HNO3浓度为8 mol/L,液固比为3.5∶1, 酸浸时间为20 min,酸浸温度为25 ℃。在此工艺条件下In的浸出率可以达到99.5%以上,锑化铟中的铟几乎全部浸出,且锑的浸出率较小,为7%左右,大部分锑留在浸出渣中,实现了铟、锑的初步分离,有利于后续进一步提取铟。

[1] 王树楷.铟冶金[M].北京:冶金工业出版社,2006:2-5.

[2] 王顺昌,齐守智.铟的资源、应用和市场[J].世界有色金属,2000(12):22-24.

[3] 周洪杰.优化工艺提高铟的回收[J].中国有色冶金,2013(1):57-59.

[4] 曾冬铭,舒万艮,刘又年,等.低酸浸出-溶剂萃取法从含铟渣中回收铟[J].有色金属,2002,54(3):41-44.

[5] 彭建蓉,杨大锦,杨兰,等.从高砷铅烟尘中回收铟的试验研究[J].云南冶金,2007,36(4):28-30,52.

[6] 胡平.从冶炼烟尘中回收铟的产业化技术研究[J].中国有色冶金,2013(6):48-51.

[7] 王树楷.混酸溶浸—硫化沉锡工艺处理ITO废料回收铟锡[J].中国工程科学,2009,11(9):34-37,43.

[8] 王少锋,汪琼,杨静静,等.碱浸提取碲的工艺研究[J].浙江理工大学学报,2013,30(2):254-256.

[9] 俞小花,谢刚,王吉坤,等.酸性介质中萃取铟的研究[J].云南冶金,2006,35(4):28-32.

[10] 何英杰,王海珍.锑化铟的腐蚀特性研究[J].红外技术,2011,33(6):323-327.

[11] 刘大春,杨斌,戴永年,等.从富铟渣提取金属铟的研究[J].稀有金属,2005,29(4):574-577.

Study on the Process of Indium Extraction Through Acid Leaching

CHENGChen,CAOJiahui,XIZhenqiang

(Material Engineering Center, Zhejiang Sci-Tech University, Hangzhou 310018, China)

By comparing the leaching rate of different leaching agents to leach indium antimonide, the proper leaching agent was found, and the leaching process of indium antimonide was optimized. The influence of HNO3concentration, liquid-solid ratio, leaching time and leaching temperature on leaching rate of indium were investigated. It turns out that the optimal technological conditions of indium extraction by acid leaching of indium antimonide are as follows: HNO3concentration 8 mol/L, liquid-solid ratio 3.5∶1, leaching time 20 min and leaching temperature 25 ℃. Under such conditions, the leaching rate of indium could exceed 99.5%.

acid leaching; indium; indium antimonide; leaching rate

张祖尧)

10.3969/j.issn.1673-3851.2016.07.015

2015-09-24

程 晨(1989-),女,江苏苏州人,硕士研究生,主要从事半导体材料与器件方面的研究。

席珍强,E-mail:zjuxzq@163.com

TF843.1

A

1673- 3851 (2016) 04- 0565- 05 引用页码: 070209