一种耐热火药的制备及性能表征

郑 双,韩 冰,张远波,刘少武,魏 伦,王琼林

一种耐热火药的制备及性能表征

郑 双,韩 冰,张远波,刘少武,魏 伦,王琼林

(西安近代化学研究所,陕西 西安,710065)

以耐热材料氟橡胶为粘结剂,耐热材料为氧化剂,二醋纤维素为性能改良剂制备出一种高性能耐热火药。采用热重分析仪研究了该火药热失重特性,采用差示扫描量热仪(DSC)、热重/微分热重仪(TG/DTG)研究了该火药热分解性能,通过点火模拟装置、密闭爆发器研究了其点火与燃烧性能。试验结果表明:火药在220℃/48h条件下热失重小于3.0%,具有耐高温的特性;热分解过程分两个阶段,第1个阶段DSC曲线的分解峰温在300℃左右,第2分解峰温在370℃左右。点火时间随着粘结剂含量的增加变长,静态燃烧测试表明该火药具有很好的热稳定性,不存在燃烧曲线的转折。

耐热火药;差示扫描热量;热分解

耐热火药是指在高温下既能保持火药物理化学特性又能满足火药功能要求的一类特种火药,目前已广泛地应用在国防及国家经济建设各领域。如在核工业领域,为了保证核电站在非正常情况下通道能顺利打开,核电站的门必须安装爆破安全阀,爆破安全阀可以在非正常情况下通过耐高温火药的燃烧推动阀门打开通道。另外,在深井油气开采领域,由于油气开采已从裸眼井发展到套管井,井深从几百米发展到几千米,由于井深度的加深,对射孔弹、压裂弹使用火药的耐高温性能要求越来越高,但是火药领域常用的粘结剂硝化棉(NC)在90℃已经开始分解[1],因此不能满足使用要求。据美国伺服公司报道美国20世纪90年代开始研究应用的高能气体压裂技术在90~4 268m井深范围都取得显著增产效果。为保证火药在工作温度下能保持良好的物理化学性能,避免在低于工作温度时提前发生热分解现象,一般采用两种技术途径:(1)选择分解温度高、热稳定性良好、组分间物理化学相容性好的火药组分;(2)对火药及其装置采取隔热措施。目前国内外主要采用前者,即寻找稳定性好、热分解温度高的耐热火药。

近年来,国内外多家科研单位也对耐高温火药进行了深入的研究,如美国在早期开发出含黑索今、醋酸纤维素和酒石酸二丁酯体系的火药,该火药在180℃加热8h不会爆燃,但其燃速下降25%以上;随后美国又研究出硝胺-合成橡胶弹性体耐热火药,其代表性配方为[2]:15.84%自交联型丙烯酸脂橡胶Hycar 2121-x-66[3];0.16%水杨酸;84.00%HMX。但其在204℃条件下加热,火药力变化不大,而其热失重为5.0%以上。国内如魏邦劳、刘晋仁等对耐热火药进行了研究,但是研制出的硝胺类耐热火药的耐温性能有限,在180℃/12h,160 ℃/24 h条件下热失重小于3.0%,可以安全使用,但不能满足200℃以上环境的要求。因此,笔者研制一种220℃/48h条件下热失重小于3.0%的高性能耐热火药,并对其性能进行表征,为火药的应用奠定基础。

1 试验

1.1 样品的制备

由于要制备出耐温要求高的火药,要求其使用的材料具有耐热性能,所以固体氧化剂使用耐热氧化剂PX,粘结剂采用可以溶剂压伸成型的物理溶胀氟橡胶类材料,在火药制备之前采用溶剂对其进行溶解,再进行胶化-压伸,烘药,完成火药的制备。

表1 试验样品的工艺条件

1.2 热失重性能试验

热失重采用《热分析通则》JY/T014-1996方法测试,采用TA2950 热重分析仪,FA2004N型电子天平。试验温度采用180℃与220℃,称量的时间间隔4h。

1.3 DSC 、TG-DTG试验

DSC实验采用德国NETSCH DSC 204型差示扫描量热仪。实验条件为:升温速率10℃·min-1,2MPa静态,N2气氛,试样量1~2mg。TG-DTG实验采用美国TA2950型TGA仪。实验条件为:升温速率10℃·min-1,N2气氛,流速60mL·min-1,试样量1~2mg。

1.4 点火性能试验

采用可控点火参量模拟装置进行点火试验,每发试验样品量为10g。为了建立10MPa点火压力,在自制底火(0.3g2号硝化棉)基础上,增加0.3g 2号小粒黑(BP)及0.3g2号硝化棉。

1.5 密闭爆发器试验

密闭爆发器容积100cm3,装填密度0.2g/cm3;采样间隔0.04ms;由于其点火性能欠佳,点火药采用0.4g2#BP+0.4g 2#NC;点火压力为10.98MPa。

2 结果与讨论

2.1 热失重性能试验

热失重按式(1)进行计算:

W=(0-m)×100%/(1)

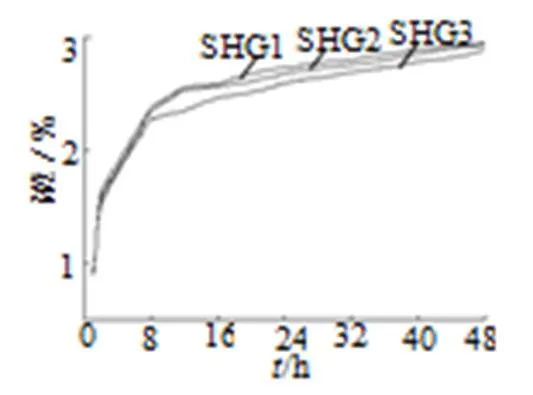

式(1)中:W为火药时刻的累积减量分数;0为试样和减量瓶的初始质量的数值;m为第次取样试样和减量瓶的质量;为试样的初始总质量。试验样品在180℃、220℃条件下热失重曲线见图1~2。

图1 SHG1、SHG2、SHG3在180℃条件下的热失重

图2 SHG1、SHG2、SHG3在220℃条件下热失重

从图1可以看出:3种试验样品在前1h失重较快并达到0.65%左右,在4h后达到一个相对稳定的值(0.70%左右),并且在24h内变化不大,维持在这一水平。180℃远低于火药组分材料的热分解温度,不可能使聚合物发生化学变化,但是180℃足以提供挥发分从火药中散发的能量,由此可以看出,180℃条件下的热失重是挥发分散失的结果,并且180℃、4h后,挥发分基本散失完全并保持失重在这一水平。从图2可以看出,在220℃条件下不仅产生了挥发分的散失,而且发生了火药本身物质散失为特征的化学老化,持续8h后出现拐点,然后维持在各自缓慢的上升平台上。在整个过程中,SHG1、SHG2、SHG3随着氧化剂含量降低,其热失重也降低,并保持相同的趋势,说明在该阶段热失重主要是由于氧化剂少量分解引起的,并且其热老化机理相同;在220℃条件下48h后,其热失重小于3%,并且随着时间的延长其失重逐渐增加。由于在180℃以下,温度远低于材料热分解温度,热失重主要以挥发分为主,当温度大于220℃,已接近材料的热分解温度,能够导致材料链段的松驰或断裂,甚至易分解或易热解的物质从材料内部挥发等化学变化,从而导致火药热失重。

2.2 样品热分解性能

含能材料的燃烧过程是凝聚相和气相化学反应为基础的复杂的多阶段过程[4],样品DSC、TG-DTG曲线如图3~4。

图3 不同试样DSC曲线

图4 不同试样TG-DTG曲线

从图3DSC曲线上可以看出存在着两个分解放热峰,第1个峰主要是耐热氧化剂的放热反应,第2个峰则主要是耐热粘结剂的放热反应,且第1个放热反应峰较第2个放热反应峰陡峭和大;随着耐热粘结剂含量的增加,试样SHG1至SHG3的第1个放热峰温度升高,从2 95.13℃上升至301.08℃,第2个放热峰温也有相同的规律,从347.97℃上升到353.09℃;另外,耐热药的热分解峰温低于氧化剂分解温度385.7℃[5],原因是氧化剂颗粒均匀分散于粘结剂中,即每一个颗粒周围被一层粘结剂薄膜包裹,而氧化剂分解放出的热量因薄膜的阻挡而不易散发,因而热分解温度降低[6]。

从图4可以看出,3种试样的质量损失有以下几个过程:(1)在302℃左右,存在一个失重最大速率,这主要是耐热氧化剂的分解所造成的,此过程在DSC曲线上具有最大的放热峰;(2)在370℃左右存在第2个失重最大速率,它所对应的是DSC曲线上的第2个放热峰,这主要是耐热粘结剂体系分解质量损失引起;(3)在420℃左右存在第3个失重最大速率,该失重是由于添加的功能助剂分解质量损失引起,此过程在DSC曲线上没有对应,可能是放热效应较小,未能表现出来。表2为试样最大失重速率所对应的峰温和质量损失。

表2 试样最大失重速率所对应的峰温和质量损失

2.3 样品的点火性能

SHG1、SHG2、SHG3 火药点火性能见表3。

表3 点火模拟试验特征参数

从表3测试结果可以看出:在相同的点火条件下,耐热粘结剂含量分别为20%、25%、35%的3种样品,其点火延迟时间随着粘结剂含量增加而延长,耐热粘结剂含量对样品的点火性能起决定作用;粘结剂含量分别不大于25%的SHG1、SHG2点火延迟时间与Hycar 2121-x-66耐热火药处于相当的水平,但耐热粘结剂含量达到35%时,点火延迟时间长达68.01ms,样品不易点燃;对粘结剂含量达到35%的样品改善点火条件(增加0.1g2#小BP和0.1g 2#NC)后,延迟时间减小到18.86ms,由于火药具有耐高温的特性,存在点火困难的问题,加强点火条件,可以实现全面稳定的点火。

2.4 燃烧性能

采用密闭爆发器试验,得到SHG1、SHG2、SHG3典型——、——曲线,见图5~6。

图5 样品P——t曲线

图6 样品样品L——B曲线

从样品密闭爆发器燃烧曲线可以看出:(1)随着耐热粘结剂含量的增加其燃烧时间增加,SHG1、SHG2、SHG3燃烧时间分别为8.0ms、11.8ms、16.96ms;(2)火药在整个燃烧过程中,火药均能稳定燃烧,不存在火药的爆燃,不存在燃烧曲线的转折。

3 结论

(1) 火药在180℃条件下主要发生挥发分散失为特征的物理变化,当温度升高到220℃火药本身发生热解为特征的化学变化,220℃试验48h,其热失重小于3%,具有较好的耐高温特性;

(2)火药热分解过程分两个阶段,第1个阶段DSC曲线的分解峰温在300℃左右,第2分解峰温在370℃左右,显示火药具有很好的热稳定性;

(3)随着粘结剂含量的增加,火药点火延迟时间变长,点火困难。通过加强点火条件,可以改善其点火性能;并且火药燃烧稳定,不存在爆燃与燃烧曲线的转折。

[1] 张炜,等.复合固体推进剂组份热分解特性与推进剂燃烧性能的关系[J].火炸药学报,1986,23(4):39-41.

[2] E.F Bozza B D Lehman and R.P.Banmann. High force-low flame temperature nitramine filled propellants[P]:US,3,386868.

1989-06-04.

[3] 江伟,纪奎,译.特种合成橡胶[M].北京:燃料化学工业出版社,1974.

[4] 朱意,张仁,等.HMX/HTPB推进剂的热分解[J].固体火箭技术,1990,23(4):39-41.

[5] 邓明哲,张川,等.耐热炸药PYX炸药制备工艺改进[J].应用化学,2013,42(5):904-906.

[6] 施震灏.TD-DSC-FTIR-MS联用技术在含能材料中的应用[D].西安:西安近代化学研究所,2007.

Preparation and Characterization of A Heat-resistant Propellant

ZHENG Shuang,HAN Bing,ZHANG Yuan-bo,LIU Shao-wu,WEI Lun,WANG Qiong-lin

(Xi’an Modern Chemistry Research Institute,Xi’an,710065)

A high performance heat-resistant propellant is made with fluorin rubber as the binder, heat-resistant material as oxygenant, and acetate cellulose as funtional modifiers. Thermal gravimetric analyzer(TGA) is used to measure the weight loss at 180℃ and 220℃,differential scanning calorimetry (DSC) and TG/DTG are used to investigate the decomposition of the propellants,the time of ignition delay and static combustion properties are studied using a ignition simulation device and a close bomb device.The weight loss of the propellants is less than 3.0% at 220℃ after 48h, the decomposion is divided into two processes, one starts at 300℃, and the other starts at 370℃. The time of ignition delay is extended by increasing the content of fluorin rubber, and detonation and combustion turning are not observed, which suggest that the combustion is stable.

Heat-resistant propellant;DSC;Thermal decomposition

1003-1480(2016)02-0040-04

TQ562

A

2015-11-02

郑双(1975-),男,高级工程师,主要从事发射药装药技术研究。