用中材装备第四代篦冷机篦床改造旧篦冷机

汪伟,王清虎,李桐斌,陈学勇

用中材装备第四代篦冷机篦床改造旧篦冷机

汪伟1,王清虎2,李桐斌1,陈学勇1

1 前言

篦冷机是水泥厂熟料烧成系统的重要主机设备,其主要功能是冷却、输送水泥熟料,为回转窑及分解炉等提供热空气。“红河”、“堆雪人”、烧篦板、断螺栓、掉篦板和熟料冷却不均匀是篦冷机存在的主要问题,是制约生产线连续运转的关键。随着新型干法水泥生产技术和装备的迅速发展,以及水泥熟料篦冷机技术的不断进步,高效能、运行可靠的熟料篦冷机成为确保系统生产能力的关键。为实现篦冷机的高性能,篦床的设计是关键,篦床是整个篦冷机的核“芯”,因此针对某些现场的实际情况考虑,可以保留篦冷机外部设备,用中材装备集团设计研发的Sinowalk第四代篦冷机篦床更换旧篦床,快速换“芯”,完美实现改造需求。

2 项目概况

新乡市振新水泥有限公司(原新乡市振新水泥厂,现隶属于河南省太阳石集团)采用的是国内某厂步进式篦冷机,该篦冷机主要存在以下问题:

(1)篦床段节梁经常断开,液压缸底座开裂,凹凸密封撕裂,铜套磨损极快,需要频繁更换备件。

(2)液压系统可靠性差,漏油渗油严重,业主需要长期大量地订购备件进行维护。

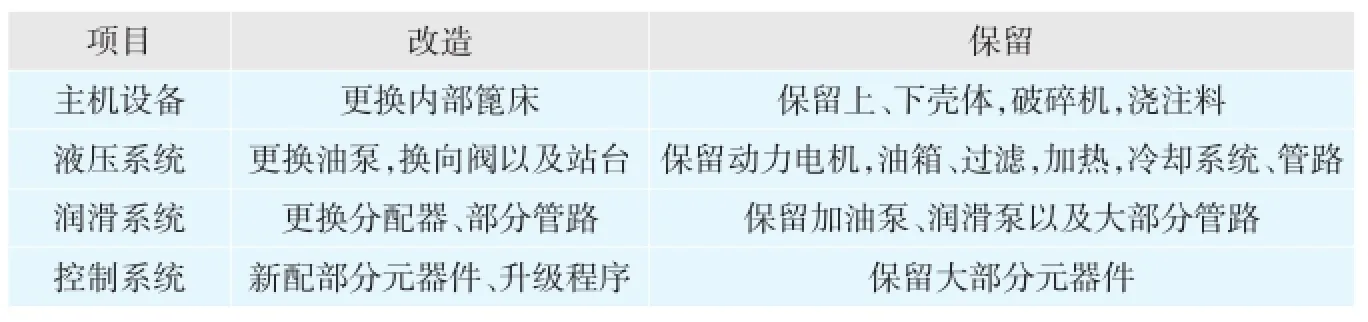

表1 改造方案

(3)润滑系统老化,由于工况的特殊,选用的分配管路形式不合适,导致使用寿命均偏短,而且整体润滑点偏多,很多润滑点不能顺利出油进行润滑。

(4)控制系统简单,设计的程序达不到自动智能控制,甚至在生产过程中,控制系统发生紊乱后,重启复位也很难奏效,业主只能人工操作液压系统。

(5)篦冷机工艺参数设置不合理,系统的热回收效率、二次风温低,出料温度高,不能满足工艺生产的需要。

总之,目前现场冷却机已经完全不能满足生产所需要的可靠性和稳定性,工艺性能也不能满足烧成系统的需求,需要改造升级。

3 改造方案

通过现场勘查和测绘,考虑采用中材装备集团的Sinowalk400系列第四代步进式篦冷机进行改造。由于Sinowalk400系列步进式篦冷机主机设备采用模块化设计和安装,单列宽度为400mm,单个段节梁为2 000mm,因此可以针对不同产量或面积进行灵活组合,非常方便。中材装备集团针对该生产线篦冷机存在的问题,并结合实际情况,在仍能利旧的情况下,保留原有设备,将此次改造方案定为换“芯”改造,将原有篦冷机内部篦床更换为Sinowalk 400-9×11第四代步进式篦冷机,同时保留原上、下壳体和破碎机,对液压、润滑、控制进行部分改造和升级(见表1)。

4 改造实施

4.1篦床主机快速安装

Sinowalk400篦冷机的活动篦床结构为一段水平式。在拆除原有篦冷机以后,从篦冷机后部的破碎机端面将新篦床运送进篦冷机壳体内(如图1)。由于中材装备集团的Sinowalk400系列步进式篦冷机采用整体模块化设计和安装,因此发货时将篦床一分为二,在现场只需要对两段篦床进行吊装和对接(如图2)即可完成80%的篦床安装工作,安装工期非常短,安装难度很低。篦床安装完后,对其进行紧固加强,确保机械主机的运行可靠。

图1 篦床从破碎机端送进壳体内部

图2 两段篦床对接安装完成

4.2液压系统精益求精

液压系统是篦冷机运行的动力来源,运行可靠极为重要,如果驱动系统出现问题,整个系统的运转率将难以保证。原液压系统采用的4台电机在运行过程中未出现故障,现场检测也无问题,经综合考虑,仍采用原4台旧电机,保留动力系统不变;现场勘测原有油箱,加热、冷却、过滤系统均完好,保留使用。此次改造采用新型负载敏感液压系统,相对于原液压系统能够节能47%。改造时液压站整体发货至现场,通过软管与原有系统连接,保证了安装的快速和高效。同时整个液压系统采用最优化的密封形式和高质量密封圈,实现了液压系统零泄露(如图3)。

4.3润滑系统化繁就简

图3 利旧改造后的液压站台

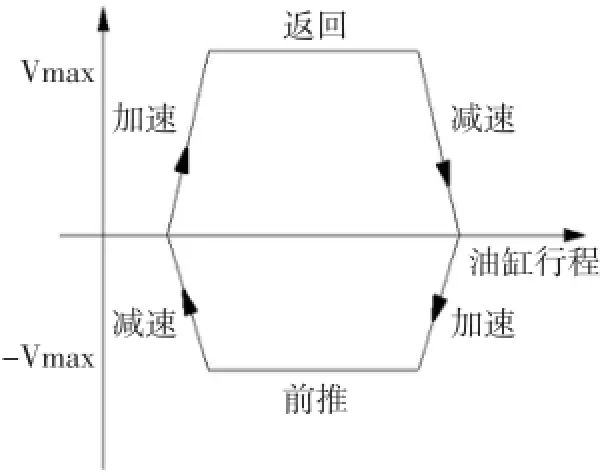

图4 新程序中设计的油缸运动速度曲线

表2 改造前后参数对比

原有润滑系统采用双线集中润滑,通过现场检测,原有加油泵和润滑泵完全可以使用,因此保留现有的加油泵和润滑泵,同时对现有的润滑管路进行部分整改,以满足新篦床的润滑。原设备润滑点达到上千个,而且润滑管采用8mm胶管,尤其在篦冷机风室内温度偏高的情况下老化速度非常快,很多润滑管路都已经不出油甚至断裂。这次改造更换了新的分配器,更换了与新篦床匹配的接头,并采用金属网套的软管形式,保证了润滑的充分和可靠,同时降低润滑点40%。

4.4控制系统人工智能

原篦冷机的控制程序功能比较简单,不能实现油缸平稳运行,也没有故障识别等功能。由于原PLC及数字量和模拟量输入与输出模块都可使用,因此只需在原有硬件设备基础上添置很少部分的元器件,更换修改新的液压站控制程序即可。

在考虑液压系统的特性下,在程序中设计了加、减速斜坡(如图4),这样油缸在启停时不会因为阀口的突然开关而造成巨大的冲击,确保了油缸运动过程的平稳和顺畅,使得系统的可靠性有了极大提高。

新程序充分考虑了系统的容错模式,在确保系统顺利平稳运转的前提下,出现故障模式时能够自行处理故障,也可以单独屏蔽某一列,而不影响整个系统的运行。

4.5工艺性能完全达标

在水泥工艺生产线上,任何设备的最终目的都是服务于工艺要求,篦冷机也一样,作为烧成系统中的关键主机设备,其最终目标是满足烧成工艺的要求,只有完全满足了工艺烧成的需求,才是一台好的篦冷机,如果不能充分满足工艺烧成的需求,任何其他的技术保障和性能参数都毫无意义。

经改造后,公司水泥产量逐渐增加,最终稳定在4 000t/d,完全超出了业主改造预想的产量,同时,热回收效率也有极大提高。二次风温稳定在1 200℃以上,出料冷却温度在100℃左右,高温段的热回收效率达到了75%以上,完全满足了窑内煅烧的需求,节能高效地实现了篦冷机的冷却和输送功能。

5 结语

此次改造计划安排非常紧凑合理,从停窑拆除到篦冷机安装总共18d,本次篦冷机换“芯”改造,周期短,投入低,效果明显。

(1)改造后的篦冷机运行稳定,未出现过因篦冷机造成烧成系统停窑停机的情况,极大地提高了系统的运转率。液压系统“零泄露”,运行平稳,控制系统操作灵活方便,更智能化,控制手段不再单一。

(2)由于Sinowalk400系列步进式篦冷机采用死料层操作模式,由一层低温的固定料层保护篦板,篦板基本无磨损,也没有更换过篦板,备件费用极大降低。

(3)采用独特的凹凸式迷宫密封,在凹凸密封间隙处产生高速气流,确保了整个篦床在运动过程中无任何漏料现象,无需类似于三代机的拉链机,从而降低了业主对拉链机的维护、备件以及熟料拉链机的电耗。

(4)二次风温稳定在1 200℃以上,结合同样由中材装备集团进行的部分窑尾技改,整体熟料煤耗在原有基础上降低了7kg标煤,每年节省标煤10 080t,给业主带来了极大的经济和社会效益。

The Retrofit of Old Grate Cooler with Sinomatec Fourth Generation Cooler

TQ172.622.4

A

1001-6171(2016)04-0086-02

通讯地址:1中材装备集团有限公司,天津300400;2河南省新乡市振新水泥有限公司,河南新乡,453621

2015-11-06;编辑:吕光