三菱电机CC-Link在电镀生产线上的应用

金信表面处理有限公司 张涛礼

解决方案 ■ Solution

三菱电机CC-Link在电镀生产线上的应用

金信表面处理有限公司张涛礼

1 行业简介

电镀(Electroplating)就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性(硫酸铜等)及增进美观等作用,我国发展电镀行业起步比较晚,改革开放后才陆续有电镀加工厂,比起欧美国家百余年的电镀工业历史,在技术上、装备上相差很远,欧美国家在电镀线方面自动化程度高,工艺成熟。我国电镀发展初期主要都是手工作坊式生产,以人工进行电镀提挂,工艺随意性高,产品质量参差不齐!随着近10年来自动化装备水平日益提高,也涌现出了一大批自动化控制水平高的大型电镀企业。随着国家新环保法的颁布实施,对于电镀行业提升整治力度越来越大,一些小的电镀厂,工艺落后,还是人工操作的手动线,高污染,对工人身体伤害大,也不利于国家环保号召,电镀园区对手动线陆续进行强制整改。

2 设备特点

电镀线组成部分:电镀行车、机架、电镀槽体、电镀直流电源、药水过滤机、喷淋泵浦、飞靶(挂电镀件用)、加热设备、空气搅拌装置。

电镀行车是电镀调度程序的执行设备,行车运行必须可靠,定位准确,移动过程平稳。生产过程行车负责依照预先编排好的工艺路线,将工件吊人目标槽中,行车运行必须要有工位识别能力,不能重复将2个飞靶吊入一个槽中,也不能将飞靶吊入错误的镀槽中。

3 控制系统构成

本案例为一条自动镍铬电镀生产线,行车为4台单钩行车,一台过渡小车,行车设计最大提升能力>150kg。行车横移速度0~30m/min,升降速度0~35m/min,行车电机采用变频器驱动。横移电机功率1.5kW,提升电机功率2.2kW,过渡小车电机1.5kW。

本套电镀设备共有四台吊车,吊车是按照PLC所设定的程序进行自动运行。

吊车上有许多的近接开关,光电开关,限位开关等,吊车是按照相对地址方式识别不同槽号的。

图1 生产线平面图

吊车系统模式分为手动、自动两种模式:

(1)手动模式:在手动模式中,可使用行车操作面板对行车进行手动操作。按住“上升”按钮,吊车将按照慢速-快速-慢速的方式上升,吊车上升直到上限停止。按住“下降”按钮,吊车将按照慢速-快速-慢速的方式下降, 吊车下降直到下限停止。按一下“前进”按钮,吊车将中速向相邻前进,检测到相邻的槽位减速片后 ,吊车慢速前进到定位后停止。在前进过程中,如果需要紧急停车,可按“停止”,吊车会立即停止。按住“后退”按钮,吊车将后退,过程与“前进”时一样。同时按住“前进”和“快速”按钮,吊车将快速前进,松开后吊车将按照“前进”方式运行。快速后退也一样。

(2)自动模式:在此模式下,吊车将按设定的流程进行自动运行,如果没有故障,吊车按流程及所对应的CYCLETIME(周期时间)一直运行。自动模式下,手动操作按钮无效。请注意,不要在自动模式下进行各项参数的选择修改。在自动模式下,选择单周期运行,则行车运行一个周期,完成后行车回到初始位待命。

电控柜配置系统清单如表1所示。

表1 电控柜配置系统清单

4 CC-Link系统配置

电镀行车属于移动设备,电镀行车在机架上面进行前后移动,到达指定槽位后行车升降机械臂可以做升降动作,行车位置定位采用2个图尔克接近开关,为保证行车不会失灵导致超出工作区域,另外安装了一个横移限位。机械臂升降采用2个图尔克接近开关,控制机械臂上到位,下到位,同样为保证机械臂不会过为,设置上极限行程开关,下极限行程开关。行车侧面为方便现场操作,设置有手动操作面板。

每台行车上面的输入输出信号点如表2所示。

每台行车上面需要采集的信号输入点多达14个,另外电机还有供电线路,因为行车需要移动,以往方案采用扁平电缆连接行车部件,通常情况下会选择0.75×48芯扁平电缆,此方案信号线和动力线都集中在一条扁线内,容易产生干扰,且不安全。因为线太多,查找起来也非常麻烦。

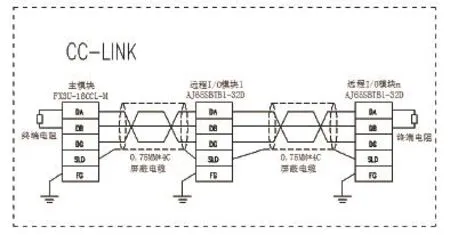

本方案采用三菱电机CC-Link通讯,使方案有别于其他通常做法。主机配置CC-Link主站模块,每台行车单独配置一台CCLink远程IO模块,用一条CC-Link电缆将远程IO采集的信号数据送到主站PLC中,剩余的动力供电使用一条1×15芯扁平电缆连接。本方案节约电缆用量,通讯采集数据可靠,避免与动力线一起走线易产生干扰风险。电镀现场环境恶劣,电磁干扰严重,实践证明三菱电机CC-Link通讯在电镀环境中运行良好,基本上免维护,降低电镀设备的维护投入,从而提高设备稳定性,有利于电镀生产线自动化发展。

表2 输入点

表3 电机动力线

图2是CC-Link链接示意。

图2 CC-Link链接示意图

5 PLC与人机界面

本方案采用MCGS触摸屏与三菱电机FX3U PLC进行通讯,直接使用三菱电机编程口链接。在主画面,进入相应的功能选项,需要先登录输入密码,点击“系统登录”图标,选择登录ID,输入正确的密码。完成登录后可以进入相应的功能项。

图3 全自动电镀生产线触摸屏显示界面

该界面显示行车的状态自动/手动、行车的位置、行车动作步数及可以设定行车运行的节拍。

图4 行车运行显示界面

参数设置画面可以对工艺进行选择整流机手动启停。可以根据需要选择采用镀槽的数量,设置镀铬相应的时间及镀铬工位滴水时间,设置喷淋相关参数。

图5 系统参数设定界面

报警显示界面,红色显示当前报警项目,根据故障排除方法进行排查,排除后会变成蓝色。

6 变频器部分

电镀行车需要搬用电镀飞靶,过于剧烈的晃动会使电镀工件掉落,本方案采用三菱电机E740变频器驱动电镀行车。行车的横移和升降通过2个接触器进行切换,共用一个变频器,在编程中充分考虑到变频器的特性,接触器吸合后方开启变频器,横移和升降接触器在软件和硬件上面都进行互锁,保证变频器运行平稳。

图6 适时报警画面

本方案采用了三菱电机变频器的多段速功能。

变频器参数设定如表4所示。

表4 变频器参数设定

行车横移分为3个速段:高速50Hz,中速32Hz,低速12Hz。行车升降机械臂采用2个速段:高速50Hz,低速20Hz。

行车横移过程中程序会计算工位差,自动进行高速、中速、低速的切换过程,保证行车停车过程平稳,减少飞靶晃动。

7 系统优点

本方案电镀生产线使用三菱电机PLC和三菱电机变频器组成的整个控制系统,实现了电镀生产线的自动化。

采用三菱电机总线CC-Link采集电镀行车信号,大大提高了电镀生产线稳定性,可靠性,不易受干扰,故障率低;减少了电缆数量,维护维修方便,节约成本。

电镀生产线自动化运行,使工人从繁重的体力劳动中解放出来,同时产品质量可靠,响应国家环保要求。

本方案的成功实施,使整个电控系统的控制水平有了很大的提高,反映国内电镀生产线自动化水平的进步。

[1] 三菱电机. 三菱电机CC-Link用户手册[Z].

[2] 三菱电机. FX3U•FX3UC系列微型可编程控制器编程指令(基本•应用指令说明书)[Z].

[3] 三菱电机. 三菱电机通用变频器FR-E700使用手册(应用篇)[Z].