变速器常用衬垫结构的密封压力分析与研究

游春秀,温青建,张建刚

(陕西法士特汽车传动工程研究院,陕西西安 710119)

变速器常用衬垫结构的密封压力分析与研究

游春秀,温青建,张建刚

(陕西法士特汽车传动工程研究院,陕西西安 710119)

介绍了变速器目前常用的3种衬垫,基于压缩-回弹试验获得各自的压缩-回弹曲线。以副箱气缸衬垫为例,借助ABAQUS软件建立仿真模型,经过面压试验验证其密封有效性。通过分析得到不同衬垫的密封压力分布,并研究装配工艺对面压的影响,为密封垫的选型、设计及装配工艺调整提供理论依据。

变速器衬垫; 密封压力; 压缩回弹试验

0 引言

良好的变速器壳体结合面密封性能可以有效地防止润滑油泄漏,是保证齿轮传动系统得到正常润滑的前提。因此,在产品设计初期对壳体的接合面密封性能进行预测具有重要意义[1]。而壳体的接合面密封性能是一个系统问题,其主要影响参数有:(1)壳体(被连接件)。包括壳体接合面的粗糙度、平面度、螺纹有效深度、螺距、壳体的尺寸以及材料等。(2)连接法兰结构。包括法兰面的粗糙度、法兰的厚度、平面度、材料和法兰尺寸等。(3)衬垫。包括衬垫材料、衬垫密封性能参数、衬垫的面压、螺栓过孔的大小、凸筋或胶线的设计以及衬垫的尺寸等。(4)螺栓或螺母。包括螺栓的材料、拧紧力矩(轴向预紧力),螺栓的规格和螺距。(5)工作环境。包括安装温度、工作温度(最大、最小极限温度)、振动水平以及工作压力等。

在产品结构基本确定的情况下,壳体、法兰、螺栓结构以及工作环境不容易有较大改变,此时衬垫的结构设计和选型对密封性能的提升和改善有较大影响,因此对不同衬垫结构的密封性能进行研究显得尤为重要。

1 变速器常用衬垫结构介绍

目前常用的变速器衬垫按照材料结构分类主要有两种:非石棉纤维衬垫和金属型复合衬垫。非石棉衬垫作为石棉材料的替代品,结合抄取法和压缩工艺,凭借其成本优势,已成为目前应用最广的变速器壳体密封衬垫。同时随着密封要求的不断提高,原本用于发动机缸体密封的金属型复合衬垫也逐渐用于变速器密封中。常用的金属型复合衬垫为金属-橡胶复合衬垫[2],根据橡胶的特点又分为发泡橡胶钢垫和普通橡胶钢垫(简称“钢垫”),其主要区别在于橡胶的厚度。发泡橡胶钢垫的橡胶较厚,变形较普通型大,对加工表面质量较差的壳体密封有很好的填补性。普通型橡胶钢垫的变形小,并且可以通过模具加工成全波纹和半波纹钢垫。三者的价格成本趋势为:非石棉抄取板<发泡橡胶衬垫<普通橡胶波纹钢垫。文中以副箱气缸衬垫为例,进行密封压力分析和对比。

2 压缩-回弹试验

衬垫的压缩-回弹性能是衬垫材料的一项重要力学性能指标,不同材料和结构的衬垫的压缩-回弹性能对衬垫及连接的法兰系统的密封和紧固性能有重要影响。利用万能拉伸-压缩试验机[3],参照GB/T 20671.2规定的压缩-回弹率的试验方法[4],可以获得不同压力下3种衬垫材料的压力回弹曲线,以及压缩率和回弹率。

2.1试验方法

按照标准要求制备衬垫的试样,并进行干燥处理,通过光学显微镜测出自由厚度。将试样放置在压头下,分别测定总载荷下压头的位移,并输出压力-位移曲线。试验完成后,取出试样,重新加载测试压头处随载荷变化的实时位移,该位移量为测试系统误差,在数据处理时予以修正。

2.2试验结果与分析

压缩-回弹曲线如图1所示。可以看出:衬垫的面压-变形趋势基本一致:加载时(压缩阶段),衬垫先出现较大塑性变形,随着载荷的增加,刚度增大,进入线性区;卸载时(回弹阶段),过程相反。衬垫进入线性区的压强为:钢垫基体<非石棉抄取板基体<发泡橡胶<非石棉抄取板胶线<钢垫波纹区域。从衬垫的压缩-回弹曲线可知,为使衬垫达到有效密封,须使衬垫工作在可靠线性区,由于工作环境、加载条件和温度、振动等外界因素影响,假设密封压力波动变化系数为1.2,可以得到不同衬垫的最小可靠密封压力值,如表1所示。因此对于同一种连接结构,不同衬垫的加载要求为:全/半波纹钢垫>非石棉抄取板>发泡橡胶。而在相同载荷条件下,总变形量为:发泡橡胶> 非石棉抄取板>钢垫。

图1 衬垫的压缩-回弹曲线

衬垫类型非石棉抄取板基体胶线区域发泡橡胶波纹钢垫基体全波纹半波纹最小密封压力值/MPa81916136849

3 有限元仿真分析

3.1实体模型的建立

为了最大限度地使分析结果接近实际情况,对后盖壳体、副箱气缸及螺栓进行实体单元建模,其中壳体和气缸材料为HT200,网格模型如图2所示。

图2 实体单元网格

衬垫刚度小,采用ABAQUS衬垫单元GK3D8N建模,沿厚度方向扫略生成网格,材料属性按照压缩-回弹曲线进行添加[5]。由于不同衬垫结构的原始厚度不同,在装配时需保证后盖和中间轴盖的间隙为实际衬垫的自由厚度。对于发泡橡胶,衬垫与壳体的间隙为0;对于带胶线非石棉抄取板结构和带波纹钢垫,由于胶线和波纹与基体的厚度差异,胶线和波纹与壳体的间隙为0,基体部分需要设置GAP。

3.2边界条件及加载

位移和载荷边界条件。为了模拟实际装配过程,在后盖壳体与变速器壳体结合面处施加全约束。在装配中,为了保证螺栓扭矩的有效作用,一般分初始预紧、定扭两个过程,按照表2所示的工艺方法一设定分析步骤。螺栓预紧力通过公式(1)求得:

F=M/kd

(1)

式中:M为紧固螺栓扭矩;d为螺栓的公称直径;k为拧紧系数,取为0.23。根据装配工艺设定,M10的初始预紧扭矩为40 N·m,定扭扭矩为60 N·m,计算得到初始预紧力F1=17 391 N,最终定扭预紧力F2=26 087 N。

接触边界条件。衬垫与气缸和后盖接触区域设置接触,选择小滑移,切向摩擦因数为0.1;同时为了加快计算收敛速度,在螺栓与后盖、气缸的接触区域设置Tie连接。

表2 载荷施加

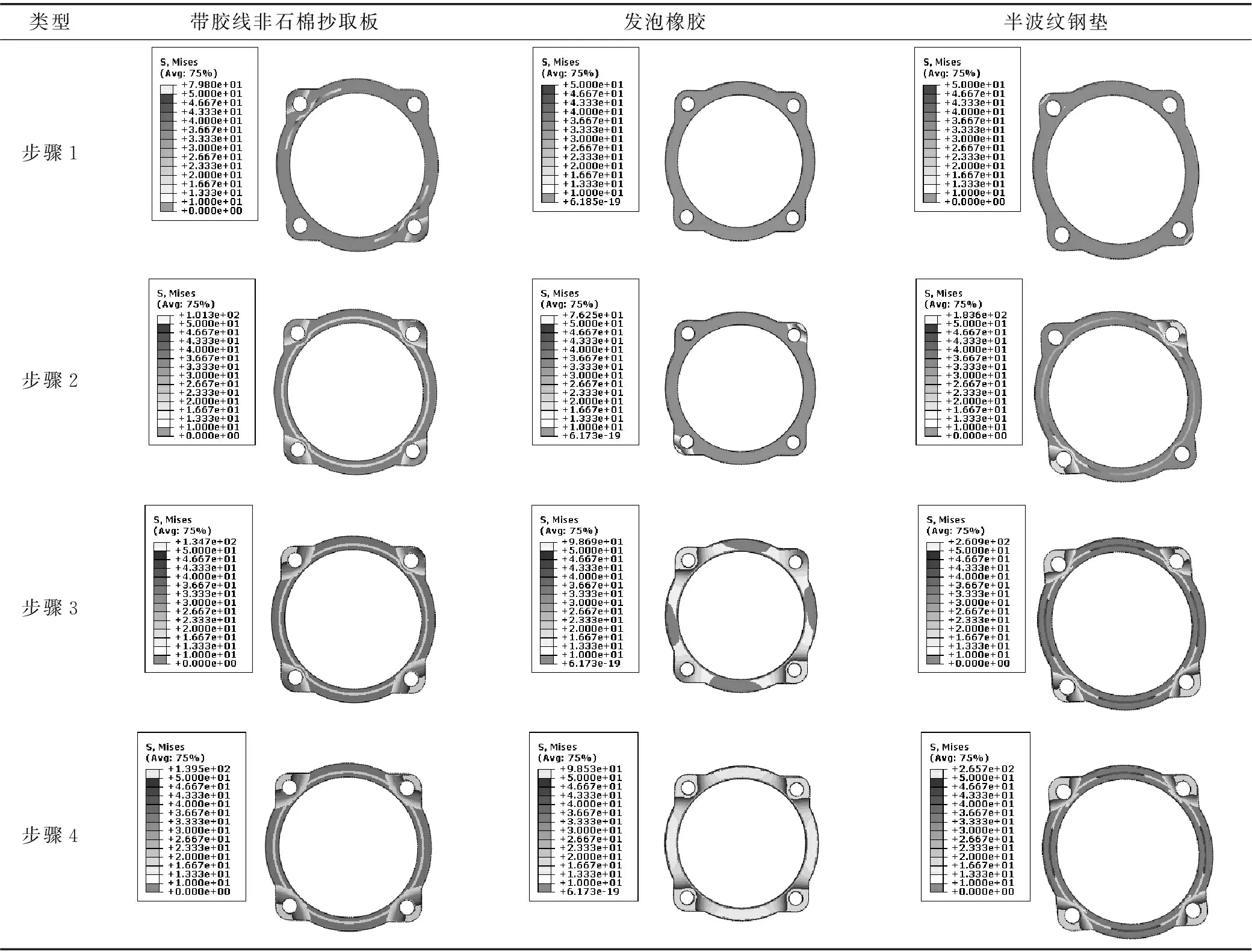

4 不同衬垫结构面压分布

气缸垫的密封是静密封,密封性能由接触面压力的大小和均匀程度来体现。从表3可以看出:

(1)非石棉抄取板在初始预紧后,胶线区域面压最大值为101.3 MPa,平均面压值均大于50 MPa,已形成有效密封环,而基体部分仅在4个螺栓孔局部区域(半径约为1.3d)面压值大于8 MPa;在定扭完成后,衬垫的有效面压区域变化不大,胶线区域的面压值呈线性增长,最大面压值为139.5 MPa。

表3 装配工艺方法一不同衬垫的面压结果

(2)发泡橡胶衬垫由于弹性较大,初始的螺栓预紧力用于克服缸体与衬垫接合面的初始变形,在40 N·m预紧完成后,有效面压区域很小,集中在2、4螺栓孔周围局部区域。定扭完成后,4个螺栓孔周围的面压梯度变化明显,最大面压值为98.5 MPa,而在以螺栓孔中心半径约1.5d以外的区域,面压不足,无法形成有效密封环。因此,为了改善密封性能,较有效的方法是缩短螺栓孔间的距离。

(3)半波纹钢垫在初始预紧完成后,波纹区域均有压力,但仅在2、4螺栓孔局部基体和波纹区域形成有效面压,定扭完成后,波纹区域面压增大,有效面压区域扩大至螺栓孔中心约2.5d的区域,最大压力为265.7 MPa,在有效面压区域外最小压力值为40 MPa,略低于有效面压49 MPa,因此,可以通过增大螺栓扭矩来改善密封性能。

5 面压试验验证

首先根据压力等级选择富士中压双片型感压纸,感压纸由发色材料和显色材料层组成。当施加压力时,发色层的微型胶囊破裂,两层材料发生化学反应,生成与压力相对应的彩色图形。

测试时,将感压纸置于副箱中间轴盖和后盖结合面位置,按照工艺方法一装配副箱中间轴盖衬垫进行面压试验。保载数分钟后,拆下感压纸,通过专用扫描仪扫描读取,得到压力分布数据,并与计算结果进行对比,如表4所示(定扭扭矩为40 N·m下结果)。试验密封垫上的压力分布规律与有限元计算得到的结果基本吻合,证实了仿真计算的有效性,其中非石棉抄取板面压结果偏小的主要原因是在试验过程中,胶线质量较差,胶线宽度试验前后变化明显,导致横向变形严重。

表4 面压试验结果

6 装配工艺对面压的影响

在新装配线中,由于设备的更新,螺栓的紧固力矩通过电动定扭枪直接对角定扭至60 N·m,见表2中工艺方法二。面压结果如表5所示。

表5 装配工艺方法二不同衬垫的面压结果

对比可以看出:

(1)带胶线非石棉抄取板两种工艺方法的最终面压结果基本一致,说明非石棉抄取板对工艺的敏感性较低;

(2)而发泡橡胶衬垫两种工艺方法差异很大,工艺方法一4个螺栓孔面压均匀分布,最大接触压强为98.5 MPa,工艺方法二螺栓面压分布不均匀,初始定扭的螺栓孔区域面压接近于0,后面定扭的螺栓孔周围才有明显面压,且最大压强为93.3 MPa,略小于方法一。因此对于发泡橡胶衬垫,必须采用初始预紧和最终定扭的工艺才能保证可靠密封。

(3)对于半波纹钢垫,两种工艺方法差异很小,方法二最大接触压强为269 MPa,略大于方法一的266 MPa,波纹处压力分布一致,仅螺栓孔周围的基体区域有些差异,先定扭的螺栓孔有效面压区域小于后定扭的螺栓。

综上,3种常用衬垫对工艺的敏感性为:非石棉抄取板<半波纹钢垫<发泡橡胶。

7 结论

介绍了变速器常用的密封衬垫结构以及压缩-回弹特性,并以某变速器副箱气缸衬垫为例,利用非线性有限元分析方法,模拟衬垫的实际装配过程,分析不同衬垫的密封压力分布。通过分析,可以得到以下结论:

(1)当前衬垫结构和螺栓扭矩下,带胶线非石棉衬垫的密封性能优于发泡橡胶衬垫和半波纹钢垫。

(2)3种衬垫的面压仿真结果与实际试验结果基本吻合,验证了仿真的正确性。通过仿真,可以减少面压试验次数,降低试验成本。

(3)装配工艺对面压的分布有直接影响,发泡橡胶对工艺敏感性最大,必须有预紧和定扭两个过程。

总之,通过密封垫片的面压仿真分析,可以快速评估密封性能,并提出改进方向,有效提升密封性能,为后续的密封垫选用以及尺寸、厚度等参数设计提供指导。

【1】康一波.变速器壳体结合面密封性能有限元预测[J].汽车零部件,2010(11):69-72.

KANG Y B.Finite Element Analysis of the Sealing Performance for the Mating Surfaces of the Transmission Case[J].Automobile Parts,2010(11):69-72.

【2】CHOS S,HAN B K,LEE J H,et al.Finite Element Modeling and Parameter Study of Half-bead of MLS Cylinder Head Gasket[J].International Journal of Automotive Technology,2006,7(1):109-114.

【3】王兴日,田明.发动机气缸密封垫压缩回弹性能测试技术研究[J].长春大学学报,2013,23(8):937-939.

WANG X R,TIAN M.Research on the Testing Technology of Compression Recovery Performance of Engine Cylinder Seal Gasket[J].Journal of Changchun University,2013,23(8):937-939.

【4】尚兴春,雷建斌,侯立兵.汽车用非金属密封衬垫材料分类体系及试验方法介绍[C]//汽车密封技术研讨会,2007.

【5】POPIELAS F,CHEN C,RAMKUMAR R,et al.CAE Approach for Multi-layer-steel Cylinder Head Gaskets—Part 2[R].SAE International,2003-01-0483.

Sealing Pressure Analysis and Research for Transmission Common Gasket

YOU Chunxiu,WEN Qingjian,ZHANG Jiangang

(Shaanxi Fast Gear Auto Drive Engineering Research Institute, Xi’an Shaanxi 710119,China)

Three kinds of transmission gasket were introduced. Based on the compressibility and recovery curve from test, the CAE model of the cylinder gasket on the auxiliary gearbox was set up by ABAQUS software, and was validated by contact pressure test method. From the analysis results, the sealing pressure distribution of each gasket and the influence by the assembly process were obtained, which helped for type choice, design and assembly process optimization of sealing gasket in transmission development procedure.

Transmission gasket; Sealing pressure; Compressibility and recovery test

2016-06-04

游春秀(1985—),女,硕士,工程师,研究方向为有限元分析。E-mail:youchx85@126.com。

U463.212

B

1674-1986(2016)08-019-05