ETM-1500塔磨机在大红山铁矿的应用

温合平 邓 琴 王 海

(玉溪大红山矿业有限公司)

ETM-1500塔磨机在大红山铁矿的应用

温合平邓琴王海

(玉溪大红山矿业有限公司)

阐述了塔磨机在大红山铁矿的生产应用情况,从电耗、磨机衬板消耗、钢球消耗、磨矿产品粒度等方面对塔磨机运行前后的生产指标进行对比分析。塔磨机磨矿产品过粉碎较轻,磨矿效率约为球磨机的1.7倍,塔磨机钢耗较球磨机节省43%,电耗降低30%,每年可节省电费650万元。塔磨机占地面积较小,安装费用低,安装周期短。塔磨机衬板消耗较球磨机磁性衬板高160万元,但塔磨机的钢球消耗每年较球磨节省43%,每年可节约钢球费用500万元以上。

塔磨机磨矿效率能耗

塔磨机是立式介质磨的一种,20世纪50年代发明于日本。自发明以来该设备在多种行业得到运用。塔磨机的双螺旋缠绕式主轴将研磨腔内的研磨介质进行有效的搅拌,研磨腔内搅拌磨矿介质带来的冲击作用对物料进行研磨,除搅拌介质的作用外,研磨腔内的重力分离设计可以使被磨物料免于过磨。

1 塔磨机工作原理

塔磨机由电机、减速机、上部仓、工作仓(含搅拌螺旋、螺旋衬板、检修门、栅格衬板)等组成。搅拌螺旋在电机的驱动下做低速旋转运动,矿浆自塔磨机下部给入,在旋转螺旋的带动下,物料随旋转螺旋自下向上运动,物料同时受离心力、重力、摩擦力的作用使得粉碎介质与物料实现有序方式的运动循环和宏观上的受力基本平衡,在搅拌螺旋内为小于提升速度的螺旋式上升,在内衬与螺旋外缘间为螺旋式下降。然而在微观上由于其受力的不均匀性形成动态的运动速差,物料受到强力挤压、研磨等作用而被粉碎。合格物料随水流上升,并进行内部分级后从塔磨机体上部自流溢出。塔磨机结构见图1。

粉碎介质与物料之间的充实度高,球与球、球与塔磨机衬里及搅拌螺旋体的碰撞很少。整个转动部分在宏观上受力的平衡处理使支撑系统受力很小,轴承的能耗也很小。合格粒级物料总是较不合格粒级物料容易到达排料口附近,塔磨机的工作原理属搅拌磨类别,由于塔磨机搅拌转速较其它搅拌磨低且塔磨机内机械零件无相对运动,以及搅拌介质为有序滚动,同时独特的栅格衬板设计,使得栅格空间被磨矿介质和物料填充,磨机使用寿命延长,所以塔磨机有更广泛的用途。

图1 塔式磨结构

2 现场工艺改造

大红山铁矿熔岩系列于2010年年底投入生产使用,设计处理能力380万t/a,设计采用自磨—二段球磨—弱磁抛尾—三段球磨—弱磁选—强磁选别工艺流程,设计三段磨矿细度-45μm占80%,精矿铁品位60%,实际生产时,由于原矿性质发生较大变化,弱磁性矿物含量增加,实际三段磨矿细度能达到-45μm占75%左右,精矿铁品位58%。试验表明,当磨矿细度-45μm提高到85%以上时,精矿铁品位可提高到60%以上。为进一步提高磨矿细度,以提高产品质量和金属回收率,公司于2012年提出对原设计流程进行技术改造,在对磨矿设备选型对比的基础上,确定选用3台塔磨机替代原2台φ5.03m×8.3m球磨机进行三段磨矿,改用自磨—二段球磨—弱磁—强磁抛尾—三段塔磨—弱磁选—强磁选工艺流程。该项技术改造于2013年7月投入生产使用,三段磨矿细度达到 -45μm占85%~90%,铁精矿品位60%以上,达到了设计使用要求。

3 改造前后生产指标对比

三段磨矿采用原2台φ4.8m×7m球磨机与φ350mm旋流器组组成闭路磨矿时,总给矿量约 430t/h,装机功率每台2 500kW;三段磨矿选用3台ETM1500塔磨机与φ350mm旋流器组组成闭路磨矿时,总给矿量约420t/h,装机功率每台1 120kW。改造前后给矿条件基本相当。

3.1磨矿效率分析

三段磨矿原采用球磨机时,给矿粒度为-74μm占66.85%,旋流器磨矿分级溢流粒度为-74μm占90.95%,各产品粒度分析结果见表1。

表1 原球磨磨矿分级系统各作业产品粒度分析结果

由表1计算可得,球磨机的磨矿效率为0.435 4t/(h·m3)。

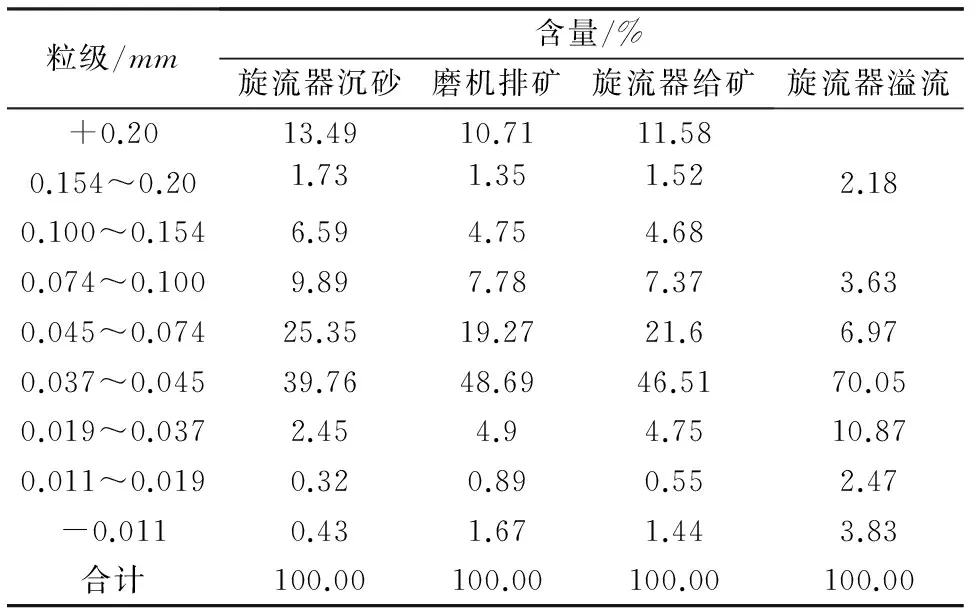

采用塔磨机时,给矿粒度为-74μm占71.80%,旋流器磨矿分级溢流粒度为-74μm占94.14%,各产品粒度分析结果见表2。

表2 塔磨磨矿分级系统各作业产品粒度分析结果

由表2计算可得,塔磨机的磨矿效率为0.746 3t/(h·m3)。

从磨矿效率看,按单位新生成粒级计算,塔磨机的磨矿效率是球磨机的1.7倍。

3.2磨矿功率消耗情况

工艺改造前后磨机功率消耗对比见表3。

表3 改造前后磨机功率消耗对比

由表3可知,塔磨机与球磨机相比,总装机功率低1 640kW,实际运行总功率低1 358kW。塔磨机运行功率仅为球磨机的69.75%,节能30%以上。同等情况下,塔磨机每年可节约电费650万元。塔磨机工作时壳体不旋转,仅内部螺旋低速旋转,减少了无功消耗,因此运行功率较常规球磨机明显降低。

3.3材料消耗

球磨机主要材料消耗为磁性衬板和磨矿介质,塔磨机主要材料消耗为磨矿介质、螺旋衬板和壳体内壁耐磨层。磨矿介质为消耗材料,根据日常生产需求进行补加;塔磨机壳体内壁采用栅格形状衬板,磨矿介质和物料布满栅格空间,在壳体内壁形成长久保护层,有效保护内壁,降低磨损,同时网格状格栅在使用中能沉积矿石,保护壳体,而且网格状的设计对矿浆有明显的阻尼作用,提高了矿石磨矿效率。螺旋衬板分为螺旋下部衬板、中部衬板、顶部衬板,螺旋衬板通过螺旋连接在螺旋主轴上,每个单元可实现独立更换,螺旋衬板在向主轴方向有一倾斜槽,可有效带动矿浆向上运动,提高矿浆流动性,降低能耗。塔磨机运行3a多来,内壁栅格衬板磨损较小,螺旋下部衬板使用周期较短,上部衬板磨损较少,至今未进行更换,栅格板使用前后对比见图2。

图2 栅格板使用情况

球磨机与塔磨机衬板消耗费用对比见表4。

由表4可知,折合每年衬板消耗球磨机为48万元,塔磨机为210万元。塔磨机的衬板消耗较球磨机每年多约160万元。

表4 改造前后衬板消耗费用对比

塔磨机的结构设计能有效降低过磨和循环负荷,在同样磨矿条件下,能有效降低磨耗。生产实践表明,塔磨机处理每吨矿石的钢耗为0.34kg,而球磨机达到0.6kg。塔磨机的钢耗仅为球磨机的56.7%。按每年处理400万t原矿计算,每年可节约钢球 1 040t,年节约费用500万元以上。

4 结 语

塔磨机磨矿产品主要集中在0.037mm粒级,过粉碎较轻,塔磨机磨矿效率约为球磨机的1.7倍;塔磨机钢耗较球磨机节省43%,电耗降低30%,每年可节省电费650万元。塔磨机占地面积较小,安装费用低,安装周期短。塔磨机衬板消耗较球磨机磁性衬板高160万元,但塔磨机的钢球消耗每年较球磨节省43%,每年可节约钢球费用500万元以上。

[1]张洪建.塔磨机在铁精矿细磨中的应用[J].有色金属设计,2012(4 ):7-9.

[2]任茂福.塔磨机及其在黄金选冶工艺中的应用[J].黄金,2002(3):21-23.

[3]余永富,余侃萍,陈雯.国外部分选矿厂介绍及细粒级磨机的应用对比[J].矿冶工程,2011(5):26-31.

[4]王薛芬.从Karara磁铁矿项目设计看细磨设备的发展[J].现代矿业,2009(8):50-52.

[5]张国旺,赵湘,李自强,等.大型超细搅拌磨机研制及其在非金属矿生产中的应用[J].非金属矿,2009(增):33-35.

[6]张国旺,李自强,李晓东,等.立式螺旋搅拌磨矿机在铁精矿再磨中的应用[J].金属矿山, 2008(5): 93-95.

2016-02-05)

温合平(1981—),男,工程师,653405 云南省玉溪市新平县戛洒镇。