三效逆流降膜蒸发在离子膜烧碱中的应用

杨国稳

(广西柳化氯碱有限公司,广西 柳州 545600)

三效逆流降膜蒸发在离子膜烧碱中的应用

杨国稳

(广西柳化氯碱有限公司,广西 柳州 545600)

阐述了离子膜烧碱采用三效逆流降膜蒸发的原理、工艺流程及主要影响因素。

离子膜烧碱;三效逆流;降膜蒸发

1 离子膜碱液蒸发的特点

(1)流程简单。由于离子膜烧碱仅含极微量的盐(一般含NaCl 30~50 mg/L;NaClO315~30 mg/L),在整个蒸发浓缩过程中无须除盐,极大简化了流程设备,降低了操作人员的劳动强度。

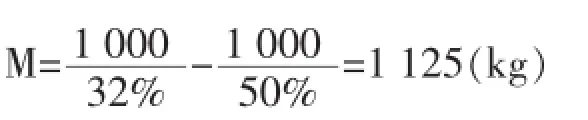

而隔膜法电解烧碱液若同样浓缩至50%,则一般需要蒸发出约6.5 t的水量。

2 降膜蒸发的原理及特点

2.1降膜蒸发工艺原理

在降膜蒸发的过程中,当液体的加热面上有足够的热流强度或壁面温度超过液体温度一定值时,在液体和加热面之间会产生一层极薄的液层 (滞留热边界层)从而形成温差。此极薄的液层(膜)受热发生相变,吸收潜热而蒸发,这样,管内液体不必全部达到饱和温度,就在加热面上产生气泡而沸腾,这时气泡的过热度超过从膜内传热的温差,所以蒸发完全是在膜表面进行的,这种沸腾叫表面沸腾。对于表面沸腾的蒸发,必须具备以下2个条件:首先,在表面沸腾蒸发时,液体在壁面获得热量升高温度,而达到气泡形成的过热度时,紧贴在加热面上的薄膜层液体层内存在着很大的温度梯度,此时液体汽化,蒸发形成气泡,所生成气泡内的液体,随壁面的过热度增加而增大,而使气泡不断从壁面上产生、长大和脱离,形成表面沸腾;其次,汽化核心的产生是由于有加热面上细小凹坑所形成的空穴,及在空穴中所密封的气体或蒸汽,汽化核心在加热面上产生时总是很小的,开始成长时,受惯性效应和表面张力效应的支配,加剧了气液交界面上的蒸发和传热程度。这是因为生成的气泡压力和温度始终大于周围液体的压力和温度,如果周围液体达到了饱和温度,这时的沸腾就转为饱和沸腾。然后,在降膜蒸发浓缩过程中,由于形成的二次蒸汽的流速很高,将液体拉成一层薄膜,流动速度很快,故环状流中有一个高速的蒸汽中心和一个流体环,气液界面上受到高流速的蒸汽干扰,紊流程度剧烈,使壁面的传热机理由饱和沸腾给热转变为通过液膜的强制对流给热。此时,热量的传递方式也变为通过薄膜液层在液膜表面产生强烈的蒸发,给热系数很高。因此,又称为薄膜蒸发。这时,通常在液膜内不再有气泡产生,热量主要是通过液膜的导热和液膜表面的蒸发进行传热。

在膜式蒸发过程中要控制好碱液流量。碱液流量过小,在降膜蒸发过程中,会出现壁面液膜的断裂变干现象,如果出现这种现象,将使给热系数大大下降;碱液流量太大,而加热源的温度低,造成液体过热度不足,达不到沸腾,不能形成降膜蒸发的现象。因此,进入蒸发器碱液流量的大小和加热源温度的高低,直接影响成膜及膜的厚度,所以控制好进入蒸发器中碱液的流量和加热源的温度,对膜式蒸发是至关重要的。

2.2降膜蒸发的特点

降膜蒸发是一种高效单程非循环膜式蒸发,料液自蒸发器上部进入,经液体分布及成膜装置,均匀分配到各个换热管内,在重力和真空诱导和气流共同作用下,液体成均匀膜状自上而下流动,具有传热效率高、传热系数大、温差损失小,物料加热时间短、不易变质、易于多效操作、能耗低、设备体积小、易操作控制等特点。

3 三效逆流降膜蒸发的主要设备

蒸发工序涉及高温强碱强腐蚀的物料,所以在生产安装过程中对设备、管道材质的选择非常严格,为了控制投资成本,根据工艺流程各节点的温度差异,对应选用合适的设备材质。从Ⅰ效到Ⅱ效(与碱液接触)的设备,管道均采用Ni材质,包括输送泵、换热器、蒸发罐等,Ⅲ效(与碱液接触)的设备,管道均采用316L不锈钢,不与碱液接触的设备,管道则采用304不锈钢或者碳钢。一些主要设备的具体情况见表1。

表1 主要设备表

4 三效逆流降膜蒸发的工艺流程

4.1碱液流程

从离子膜电解工序送来的原料32%烧碱进入碱液缓冲罐(T-8301)(见图1),利用32%碱输送泵(P-8305)输送进入三效换热器(E-8303),碱液进入三效蒸发罐(D-8303)在真空下蒸发浓缩至36%碱液;再用36%碱液泵(P-8303)输送经过预热器E-8307、E-8308,分别用50%热碱和中压蒸汽冷凝液加热后进入二效换热器 (E-8302),36%碱液在二效蒸发罐(D-8302)蒸发浓缩至42%碱液;再用42%碱输送泵 (P-8302)输送经过预热器 (E-8305、E-8306),分别和一效产出的50%碱液和一效蒸汽冷凝液罐(D-8305)出来的蒸汽冷凝液换热后进入一效换热器 (E-8301),42%碱液在一效蒸发罐 (D-8301)蒸发浓缩至50%碱液。然后用50%碱输送泵(P-8301)输送经过预热器(E-8305、E-8307)降温冷却,最后通过成品碱液冷却器(E-8309)用循环水冷却至45℃以下,分析合格后,通过开关阀ZV-801输送至贮槽罐区50%碱贮槽储存出售,如分析不合格则通过开关阀ZV-802返回32%碱液缓冲槽(T-8301)。

4.2蒸汽及纯冷凝液流程

外界送来的中压蒸汽(0.9 MPa、300℃)进入界区先通过蒸汽增湿器 (J-8301)用减温减压泵 (P-8307)送来的纯水消除过热变为饱和蒸汽后再进入一效换热器(E-8301)壳程,与输送泵(P-8302)送来的42%碱液间接换热,42%碱液得到加热升温,而中压蒸汽在此降温冷凝,蒸汽冷凝液进入蒸汽冷凝液贮槽(D-8305),再进入碱液预热器(E-8306)和(E-8308)分别与进入一效的42%碱液和进入二效的36%碱液换热后送往界区外。

图1 三效逆流降膜蒸发工艺流程图

4.3工艺蒸汽及冷凝液流程

由一效蒸发罐(D-8301)产生的二次蒸汽(从碱液中蒸发出来)先通过蒸汽增湿器(J-8302)用工艺冷凝泵(P-8304)送来的工艺冷凝水消除过热过热变为饱和蒸汽后进入二效换热器(E-8302)壳程,其将作为36%碱液蒸发浓缩至42%碱液的加热蒸汽,换热后冷凝下来的蒸汽冷凝液通过气液分离器分离,气体部分送至三效换热器(E-8303)从换热器中部进入壳程,液体部分经三效换热器(E-8303)底部送至工艺冷凝液罐(D-8304)。

由二效蒸发罐(D-8302)产生的二次蒸汽(从碱液中蒸发出来)先通过蒸汽增湿器(J-8303)用工艺冷凝泵(P-8304)送来的工艺冷凝水消除过热过热变为饱和蒸汽后进入三效换热器(E-8303)壳程,其将作为32%碱液蒸发浓缩至36%碱液的加热蒸汽,换热后冷凝下来的蒸汽冷凝液被送至工艺冷凝液罐(D-8304),未冷凝下来的蒸汽,经表面冷凝器(E-8304)冷凝,冷凝下来的冷凝液进入工艺冷凝液贮罐(D-8304)。

由三效蒸发罐(D-8303)产生的二次蒸汽(由些厂家也叫三次蒸发汽),经过表面冷凝器(E-8304)冷凝,冷凝后的冷凝液进入工艺冷凝液贮罐 (D-8304),然后用工艺冷凝水泵(P-8304)输送,一部分用于清洗一、二、三效蒸发罐和增湿器二次蒸汽增湿,另一部分送往界区外。

4.4真空系统简述

4.4.1真空蒸发原理

液体表面的压力越低沸点也越低,在无法增大设备生产能力的情况下,采用真空装置(在效体后设置水环式真空泵和表面冷凝器)降低效体内碱液表面的压力,达到增大传热温差,加快蒸发速度的目的。因此,在生产过程中,为了降低液体的沸点、提高温差、加速二次蒸汽的逸出,三效降膜蒸发器常常在负压下操作。

4.4.2真空蒸发流程

水环式真空泵(K-8301A/B,用循环水冷却)将三效蒸发罐(D-8303)里的蒸汽及蒸发过程中产生的不冷凝气抽出,以保证罐内的碱液液面保持真空度,抽出的蒸汽及不凝性气体经表面冷凝器 (E-8304,用循环水冷却)冷凝,冷凝液流入工艺冷凝液贮罐(D-8304),不凝气体通过真空泵抽出放空。

5 影响蒸发的主要因素

5.1蒸汽压力

外界送来蒸汽是碱液蒸发的主要热源,其压力高低直接影响到蒸发操作能力。在其他条件不变的情况下,往往较高的蒸汽压力会使系统获得较大的温差,单位时间内所传递的热量也相应增加,装置有较大的生产能力。

正常生产中,需保持适宜的蒸汽压力。压力过高容易使加热管内碱液温度上升过高,造成汽膜,降低传热系数。压力过低,碱液不能达到所需温度,蒸发强度降低。保证蒸汽压力的稳定供应可以保证进出口物料的浓度温度,保证产品质量。

5.2真空度

真空度是蒸发过程中提高蒸发能力的重要途径,也是降低汽耗的重要方法。适当提高真空度,将使二次蒸汽的饱和温度降低从而提高了有效的温度差,因而更充分的利用了热源,使蒸汽消耗降低。真空度的高低与大气冷凝器的下水温度有关(该温度下的饱和蒸汽压),也与二次蒸汽中的不凝气含量有关。真空度与饱和蒸汽温度及相对温度差统计见表2。

6 工艺运行总结

由图1三效逆流降膜蒸发工艺流程可知,全工艺流程均设有自动调节控制器,调节生产负荷由在Ⅲ效换热器(E-8303)前碱液管道上装的碱液流量计(FI-802)和流量调节阀(FIC-802)来控制进32%碱液量,而在Ⅰ效换热器前蒸汽管道上装的蒸汽流量计(FI-801)和流量调节阀(FIC-801)是根据Ⅰ效蒸发器出来的碱液浓度控制蒸汽用量,还有Ⅰ效、Ⅱ效、Ⅲ效蒸发罐、工艺冷凝液罐和蒸汽冷凝液罐也设有液位自动调节阀以自动调节控制罐内安全的液位。工艺自动化程度高,采用DCS自动控制,无需生产人员现场值守,仅在开停车排液、手动阀开关和取样检测时操作人员到现场,降低了操作人员的劳动强度。

表2 真空度提高时的蒸汽饱和温度及相对温度差

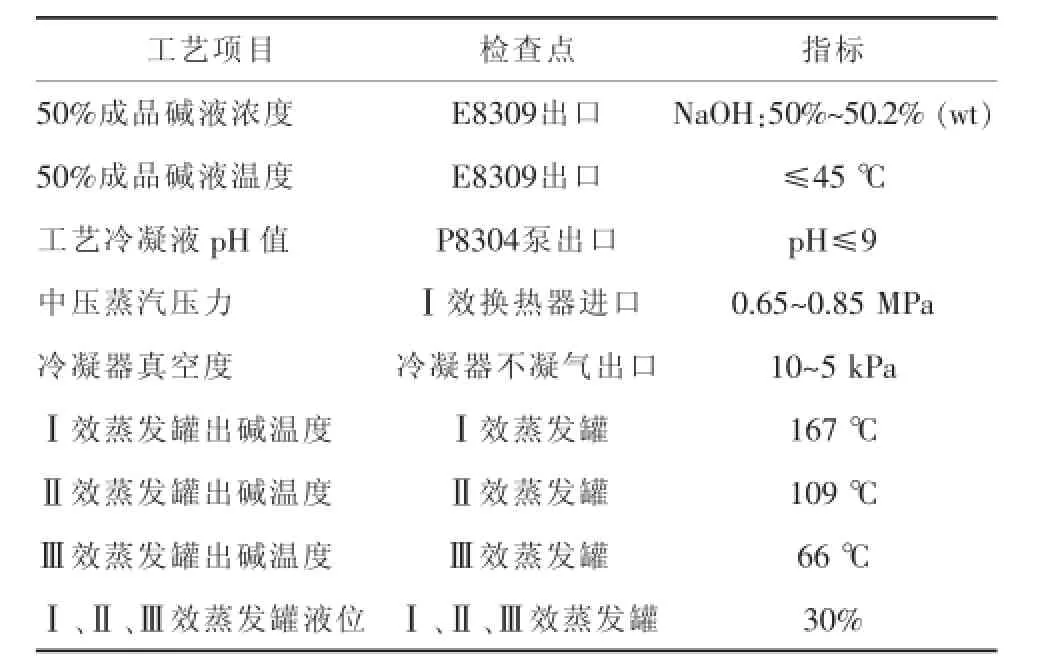

在运行三效逆流降膜蒸发工艺装置时,必须严格控制各生产工艺指标(见表3),确保生产出合格的50%浓碱成品。在生产过程中比较容易出现的工艺事故是因蒸发罐内液位控制过高,导致二次蒸汽中夹带有碱液出去,导致跑碱,工艺冷凝液pH值偏高,降低生产率,提高生产成本。

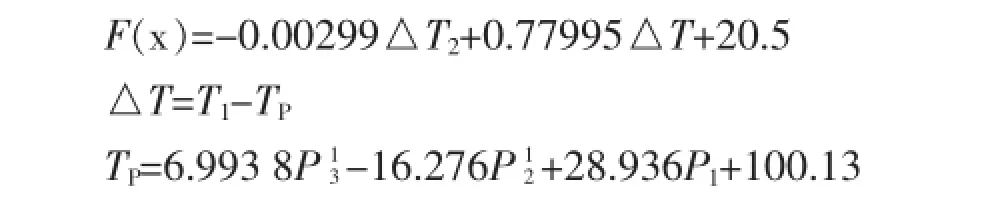

根据厂家在DCS组态时提供浓度与温度和压力的关系式:

式中:F(x)—Ⅰ效蒸发罐出碱液的质量分数(%),CIC-801测定值;T1—Ⅰ效蒸发罐出碱液温度,℃,TI-801测定值;P1—Ⅰ效蒸发罐出二次蒸汽压力,105 Pa,表压,PI-801测定值。

从上面关系式可知,从Ⅰ效蒸发罐出来碱液的浓度与温度及二次蒸汽压力有密切关系,温度越高碱液浓度越高,而碱液温度和二次蒸汽压力是与外界送来的蒸汽和系统的真空度有关。当外界送来的蒸汽温度和压力不足或者系统真空度不足时碱液浓缩产生的二次蒸汽量少,即蒸掉碱液中的水量少,生产出来碱液浓度偏低,容易使蒸发罐内液位升高;当蒸发罐内碱液液位超过30%,容易导致二次蒸汽中夹带有碱液逸出,液位越高则二次蒸汽夹带碱液越多;碱液输送泵P-8301、P-8302、P-8303抽力也是影响控制蒸发罐液位的重要因素,抽力不足也容易使蒸发罐内液位升高,导致系统跑碱。因此,主控DCS操作人员必须认真操作,严格控制工艺指标。

表3 重要的工艺指标

7 结语

该公司采用三效逆流降膜蒸发工艺生产50%碱液项目于2011年投产以来,生产稳定安全高效,工艺设计紧凑巧妙,投资成本低,换热热源利用率高,蒸汽消耗508 kg/tNaOH(100%),工艺操作控制方便。50%碱液项目的投产为降低产品运输成本,提高贮罐折百碱储存量,提高市场抗风险能力和提高企业效益带来了显著效果。

Application of three effect countercurrent falling film evaporation in ionic membrane caustic soda

YANG Guo-wen

(Guangxi Liuhua Chlor-Alkali Co.,Ltd.,Liuzhou 545600,China)

The process principle,process flow and main influencing factors of three effect countercurrent falling film evaporation with ion exchange membrane caustic soda were expounded.

Ion-exchange membrane caustic soda;Three effect countercurrent;Falling film evaporation

TQ114.26+8

B

1009-1785(2016)07-0009-04

2016-06-27

[1]方度,蒋兰荪,吴正德,等.氯碱工艺学.北京:化学工业出版社,1990.

[2]程殿彬主编.离子膜法制碱生产技术.北京:化学工业出版社,2004.