鸡蛋壳膜分离装置设计及试验研究

迟 媛,王 勇,任 洁,李寒寒,张荣蓉,迟玉杰

(1.东北农业大学工程学院,哈尔滨 150030;2.东北农业大学食品学院,哈尔滨 150030)

鸡蛋壳膜分离装置设计及试验研究

迟媛1,王勇1,任洁1,李寒寒1,张荣蓉1,迟玉杰2

(1.东北农业大学工程学院,哈尔滨150030;2.东北农业大学食品学院,哈尔滨150030)

鸡蛋壳蛋膜中富含的胶原蛋白、角蛋白及高分子化合物是医药、化妆品及生物工程中重要原材料,蛋壳与蛋膜分离具有一定应用价值。试验设计制造一种机械搅拌式鸡蛋壳膜分离装置,分离鸡蛋壳与附在其内壁上膜,分析分离容器内搅拌流场和鸡蛋壳膜分离最佳因素参数组合。通过仿真及试验,当分离容器直径400 mm,内壁均布四个宽度40 mm挡板时,桨叶旋转直径为200 mm,两层桨层间距≤200 mm,下层桨离底面距离≤100 mm,转速≥150 r·min-1时,产生较好整体轴向流,利于颗粒悬浮。以膜回收率最大化为原则优化分析,发现当搅拌转速168~200 r·min-1,搅拌时间8.5~15 min,料液比1 ϑ 20,温度20℃时,膜回收率达68%以上,分离效果较好。该装置为研究废弃鸡蛋壳回收利用提供解决方案,为机械式搅拌分离各种禽类壳膜研究提供参考。

鸡蛋壳;膜;机械搅拌;FLUENT仿真;试验

网络出版时间2016-8-24 15:05:00[URL]http://www.cnki.net/kcms/detail/23.1391.S.20160824.1505.024.html

迟媛,王勇,任洁,等.鸡蛋壳膜分离装置设计及试验研究[J].东北农业大学学报,2016,47(8):90-99.

Chi Yuan,Wang Yong,Ren Jie,et al.Design and experimental study on eggshell membrane separation device[J].Journal of Northeast Agricultural University,2016,47(8):90-99.(in Chinese with English abstract)

我国禽蛋产量约占世界产量41.9%,居世界首位。鸡蛋是禽蛋主要组成,我国每年约产生300万t废弃鸡蛋壳。鸡蛋壳由蛋外壳和附在其内壁蛋膜组成,蛋外壳占鸡蛋壳重94%~97%,主要成分为碳酸钙等无机物,可应用于食品及饲料中钙源添加、有机肥料及药物生产等方面。蛋膜约占鸡蛋壳重3%~6%,主要为以蛋白质为主有机物,包括角蛋白、胶原蛋白、复合蛋白、可溶性高分子化合物等[1-4]。研究表明,蛋膜中所含胶原蛋白在皮肤移植及外科手术等医学领域中具有重要作用;蛋膜所富含角蛋白和胶原蛋白是化妆品中重要组成成分;在轻工业领域,蛋膜还可与胶黏剂、纤维材料相混合,经高压制成蛋膜纸;蛋膜制成蛋膜粉也可制造敛油剂和除皮脂剂等[5-10]。

目前蛋壳膜分离方法主要分为三种:机械式分离、化学方法分离、酶处理法分离。机械式分离方法分为以风和水为介质两种方式。以风为介质壳膜分离时,容易造成空气中悬浮大量蛋壳粉尘和膜碎片,回收不彻底且对人体产生危害。以水为介质分离蛋壳膜时,可降低成本,节约能源,钙损失率较低,但为提高膜回收率需后续酸或碱处理。化学方法分离蛋壳膜造成大量蛋壳溶解且膜生物活性不易保证。酶处理法应用较少,处理价格较为昂贵,条件苛刻[11-15]。

传统蛋壳膜分离大多采用机械式分离方法。首先通过离心、干燥、粉碎等破坏壳与膜之间连接结构,放入分离容器中,依靠流体冲击或空穴作用使壳膜分离,后根据壳与膜在流体中分布位置不同分别回收[16-18]。总体来说,我国对于鸡蛋壳膜利用尚处于小规模试验阶段。研究设计一种方便、经济、高效、分离效果良好的分离装置具有重要现实意义。

针对上述问题,本文设计研究以水为分离介质机械搅拌式鸡蛋壳膜分离装置,通过流体仿真与单因素试验研究结合方法,确定对鸡蛋壳膜搅拌分离效果良好桨叶形式。通过该分离装置试验研究,以期获得最优壳膜分离因素参数组合,提高禽蛋壳膜分离作业效率和回收质量。

1 总体结构与工作原理

1.1整机与关键部件结构

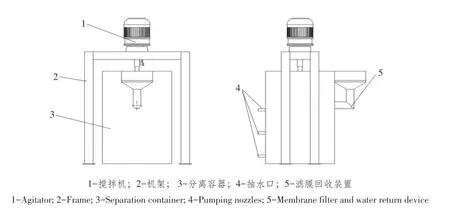

本文设计鸡蛋壳膜分离装置主要由机架、搅拌机、搅拌轴、桨叶、分离容器、温度控制器、变频器控制箱等组成,分离装置整体结构如图1所示。

图1装置中,搅拌机被放置在分离容器正上方,通过调节搅拌轴与桨叶之间紧固螺栓,调整桨层间距、下层桨离容器底面及上层桨离液面距离,也可更换不同结构形式桨叶。通过预试验发现,流体轴向流动有利于颗粒悬浮,可改善鸡蛋壳膜搅拌分离效果。

因此,分离装置采用分离容器内壁均布四个挡板布置方式,一方面消除桨叶旋转时的“打漩”问题,将流体切向流动变成整体轴向流动。另一方面,增大被搅拌流体湍动程度,促进物料微观混合,提高膜回收率。同时为便于膜回收及水资源循环利用,在容器外侧壁设计安装回水装置,过滤膜筛网可直接放置在回水装置中,实现膜回收及水回流。在正对回水装置侧面设置三个抽水口,可抽吸收集蛋膜。

图1 鸡蛋壳膜分离装置结构Fig.1 Structure of the eggshell membrane separation device

1.2工作原理

该鸡蛋壳膜分离装置通过粉碎、搅拌、抽水式回收等过程对鸡蛋壳膜分离并收集分离蛋膜。鸡蛋壳清洗、晾干后,由粉碎机粉碎处理,根据每组试验所需称取一定质量鸡蛋壳碎片,放入分离装置内搅拌分离,通过变频器控制搅拌机转速,搅拌一定时间后,由于分离的膜会缓慢落至分离容器底部,因此在抽取膜过程中需重新启动搅拌机,将其转速降低至膜悬浮水平。随后利用抽水泵将悬浮膜经由抽水口抽吸出来。待膜全部抽出后,清理容器中蛋壳,完成分离试验过程。

1.3主要技术参数

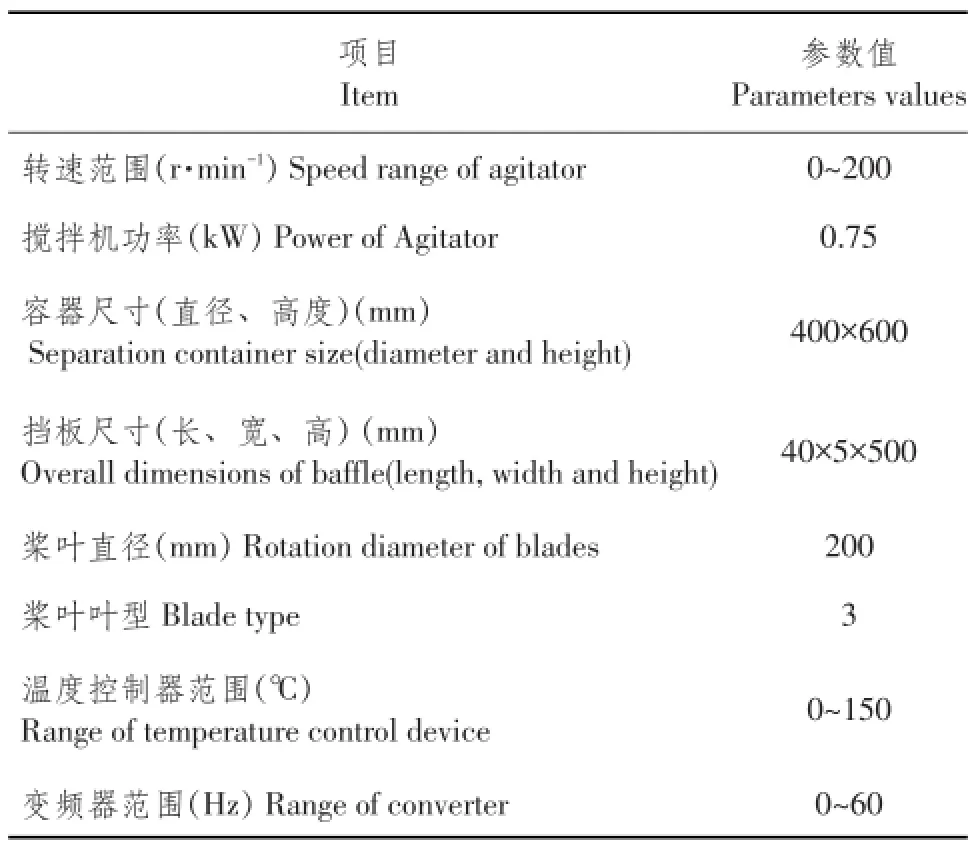

该装置主要技术参数如表1所示。

表1 分离装置主要技术参数Table 1 Main technical parameters of the separation device

2 流场模拟仿真分析

搅拌桨在容器中产生流场与其转速、形状、尺寸、搅拌容器直径、搅拌桨与搅拌容器相对位置、有无挡板及布置方式等因素有关[19-20]。魏新利等研究证明,流体湍流强度大、静区域较小且形成较为完整轴向流时搅拌分离效果较好[21-24]。在此基础上利用Gambit与FLUENT软件对搅拌桨产生流场作模拟仿真分析,得出搅拌流场一般性规律并选择合适搅拌桨完成后续试验。

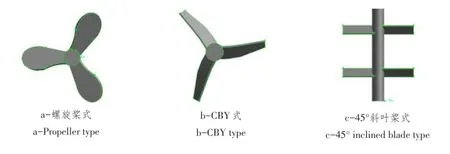

当层间距小时,采用两层桨或多层桨布置方式,形成流场相当于单层桨作用加强,可显著增强流场湍流程度,且不会改变流场流型,形成流场仍是整体流动并能增强流体湍动程度[25-26]。多层桨相对于两层桨,并不能较大程度增大湍流强度,相反会消耗更多功率。考虑搅拌时流场流型及搅拌功耗,选用两层布置螺旋桨式、CBY式和45°斜叶桨式模拟流场,如图2所示。将桨叶旋转直径、层间距、下层桨至容器底面距离及桨叶旋转速度作为影响参数模拟流场。模拟时,上述三种桨叶旋转直径设定为100~300 mm,层间距设定为100~250 mm,下层桨距离容器底面高度设定为80~150 mm,旋转速度设定为100~ 200 r·min-1。

当搅拌容器直径D=400 mm,均布四个档板尺寸为40 mm×5 mm×600 mm,液面高度等于容器高度时,改变上述四种参数对双层螺旋桨式、CBY式、45°斜叶桨式三种不同形式桨叶在分离容器中产生流场模拟,经模拟分析与试验证明:当搅拌桨旋转速度较低时,流场湍流强度较小,料液比较大时无法将蛋壳膜全部搅动;当搅拌桨旋转直径较小时,易在搅拌桨与器壁之间形成静区域,不利于蛋壳膜搅拌分离;当搅拌桨旋转直径较大时,形成向下流动区域过大,向上流动区域过小,不利于整体轴向流形成;当层间距较大时,容易在上层桨与下层桨附近产生各自分散流场,无法形成整体轴向循环流动,影响搅拌分离效果;当层间距较小时,两层桨产生搅拌作用与单层桨类似;当下层桨与容器底面距离过大时,会造成在容器底部靠近搅拌轴中心处产生较大静区域,不利于分离容器完整流场形成及蛋壳膜悬浮与搅拌分离。经多次模拟及试验发现,在桨叶旋转直径为200 mm,桨叶层间距≤200 mm,下层桨离底面距离≥100 mm,转速≥150 rpm时,可形成搅拌分离较好整体轴向流场。

在搅拌桨转速190 r·min-1,桨叶旋转直径200 mm,桨叶层间距150 mm,下层桨离容器底面距离100 mm时,模拟三种不同形式桨叶流场,选取与x轴成45°截面观察,模拟效果如图3所示。

图2 桨叶形式Fig.2 Forms of blades

图3 流场模拟效果Fig.3 Diagram of flow field simulation

由图3可知,在搅拌桨叶片边缘附近速度最大,并沿转轴中心向内侧方向衰减,向下与向上水流轴向流动,三种形式桨叶产生流场在桨叶与器壁间对称分布两处速度较低区域,且螺旋桨式较CBY式和45°斜叶浆式产生静区域更小,湍动程度更大。由速度矢量图可见,流场中流体经上层桨加速后向下流动,被下层桨吸入后继续向下流动,在撞击槽底后一部分开始沿槽壁向上流动,达一定高度后被桨叶叶端重新吸入向下流动中,形成整体轴向循环流动。模拟结果显示螺旋桨式较CBY式和45°斜叶桨式搅拌效果更佳。

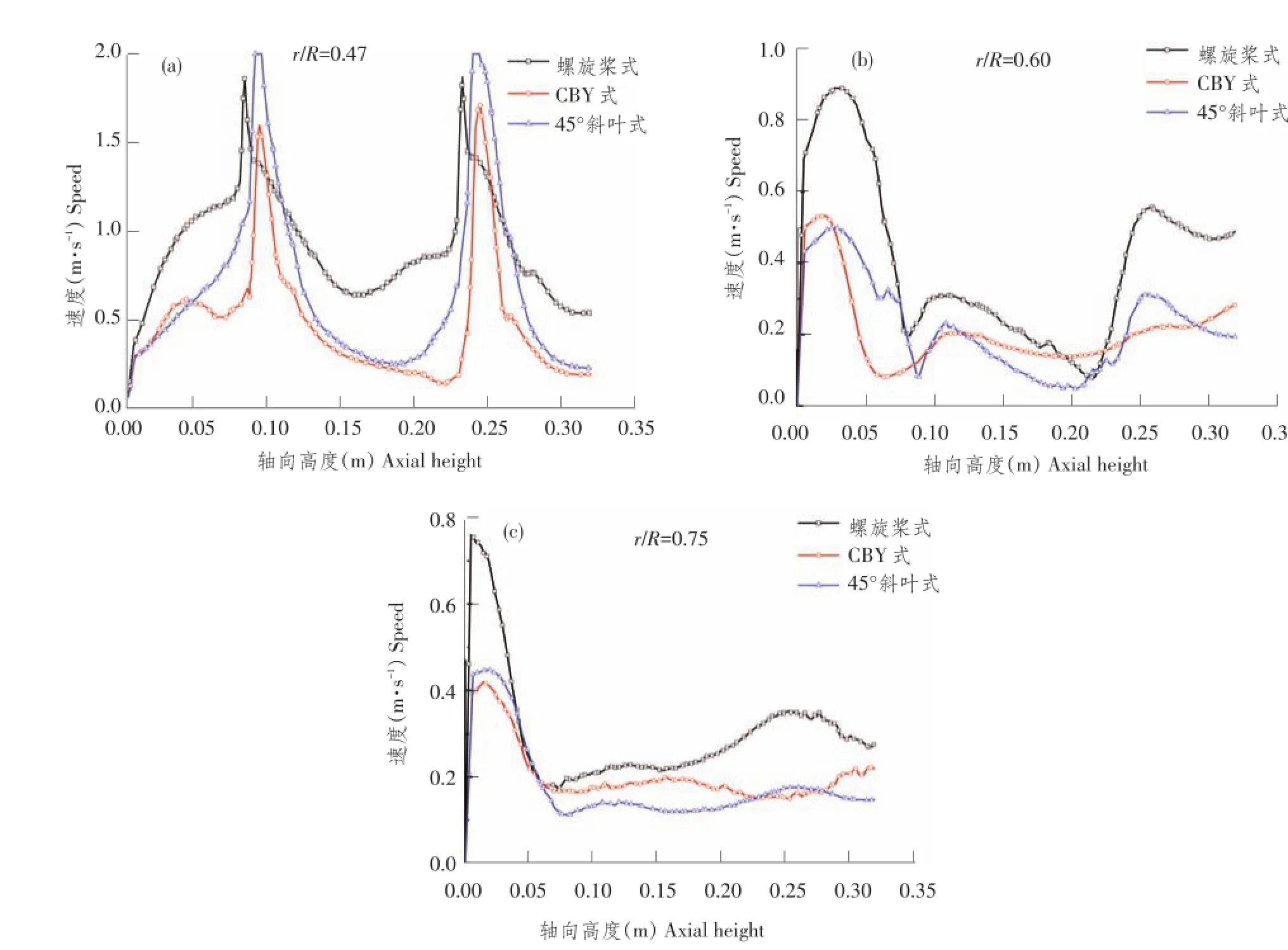

图4为搅拌转速190 r·min-1条件下不同径向位置处速度分布数值模拟值,以搅拌轴中心位置为径向原点,分离容器底面位置为轴向原点,r为速度测点径向位置,R为分离容器半径。在r/R= 0.47,r/R=0.60,r/R=0.75三种不同径向位置条件下,观察三种桨叶产生流场在不同轴向高度处速度分布大小。当r/R=0.47时,该处靠近搅拌叶片边缘位置,由图4a可看出,随轴向高度增加,流场内流速存在两处波峰,这是由于上述两处为叶片所在位置,流速较大。而在非叶片所在位置处,流速较低,但此时螺旋桨式桨叶流速大于CBY式和45°斜叶桨式。当r/R=0.6时,此处为轴向流场内上下水流对流中间低速区,流速较低。由图4b可知,在靠近容器底部处由于水流受到下层桨推动和底面阻挡作用,使此处流速较大并发生转向,且在两层桨叶所在轴向高度处速度同样增大,在此径向位置处螺旋桨式产生搅拌流场平均速度最大,CBY式和45°斜叶桨式相差小。当r/R=0.75时,此位置近壁面流速区,由图4c同样可见,容器底部附近速度依然较大,随轴向高度增加速度降低且变化小,螺旋桨式桨叶产生平均流速明显高于其他两种桨叶。由此可知,螺旋桨式桨叶产生搅拌流场流速较大,可产生有利于颗粒悬浮的轴向流场。5

图4 不同径向位置处速度分布数值模拟值Fig.4 Numerical simulation of velocity distribution at different radial positions

3 壳膜分离试验

3.1试验条件

试验材料为东北农业大学食堂提供大小基本一致当季新鲜生鸡蛋壳。试验辅助设备及型号:功率为0.75 kW VFD-M型变频器,JFSD-100-Ⅱ型粉碎机,TP-3000型抽水泵。分离液为自来水。

3.2试验指标评价标准

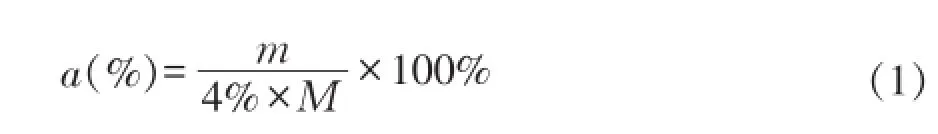

鸡蛋壳膜分离试验目的为膜回收,根据膜回收率评价分离装置作业效果。参照文献[27-29],鸡蛋壳中膜含量3%~5%,在计算膜回收率时将蛋壳中膜含量定4%,以此标准评价分离装置作业效果。试验时称量M克粉碎鸡蛋壳碎片,按照标准认定其中含4%×M克膜,试验后得到m克膜,即回收率。

3.3试验方法

试验采用水分离液机械搅拌及水中浮选方式。粉碎机可将鸡蛋壳粉碎为1~3 mm蛋壳碎片,根据每组试验所需称取一定质量蛋壳碎片放入分离容器内搅拌分离,利用搅拌水流冲击作用实现壳蛋膜分离。搅拌一定时间后,利用抽水泵将悬浮于水中膜抽出,经滤膜回水装置内放置50目筛网过滤出分离后,水回流至分离容器内。待收集完成,排水过程中可用筛网过滤仍存在于分离容器中少量蛋膜。将收集的蛋膜晾干后称重,与理论值比较,计算回收率。试验选取粉碎后蛋壳尺寸较大,壳与膜易于分离,因此搅拌转速设定最高值为200 r·min-1。试验结果可知,影响鸡蛋壳膜分离因素有搅拌时间、搅拌转速、料液比与温度。搅拌时间设定5~15 min,搅拌转速设定100~ 200 r·min-1,料液比设定1 ϑ15~1 ϑ30,温度设定10~50℃。采用4因素5水平2次正交旋转组合设计试验,分别测定每组试验膜回收率,分析各因素对指标影响,试验指标值均以重复试验均值作试验结果。影响因素水平编码见表2。x1为搅拌时间(min),x2为搅拌转速(r·min-1),x3为料液比(g·mL-1),x4为温度(℃)。

3.4试验结果与分析

3.4.1试验结果

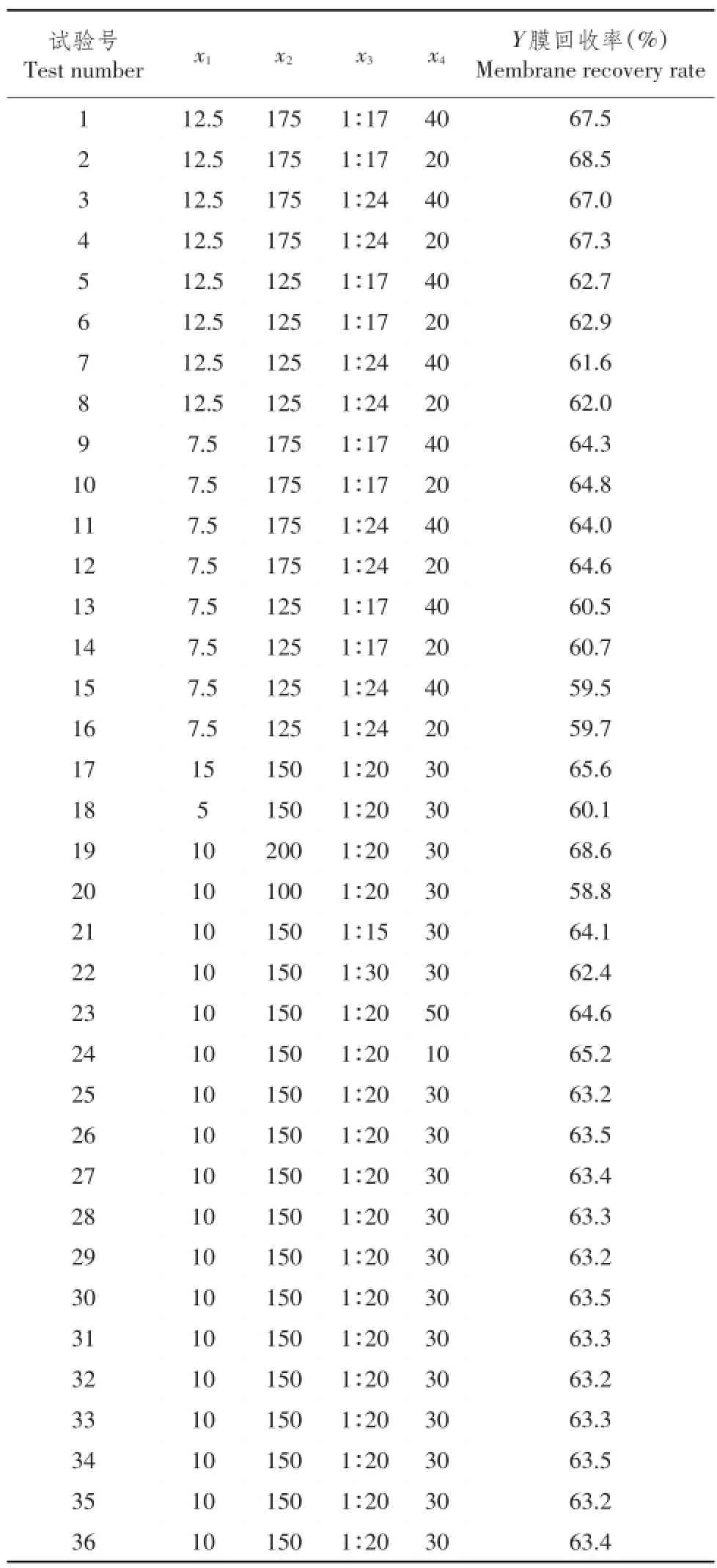

结果见表3。

表2 因素水平编码Table 2 Factors and levels code

表3 试验方案与结果Table 3 Experimental plan and results

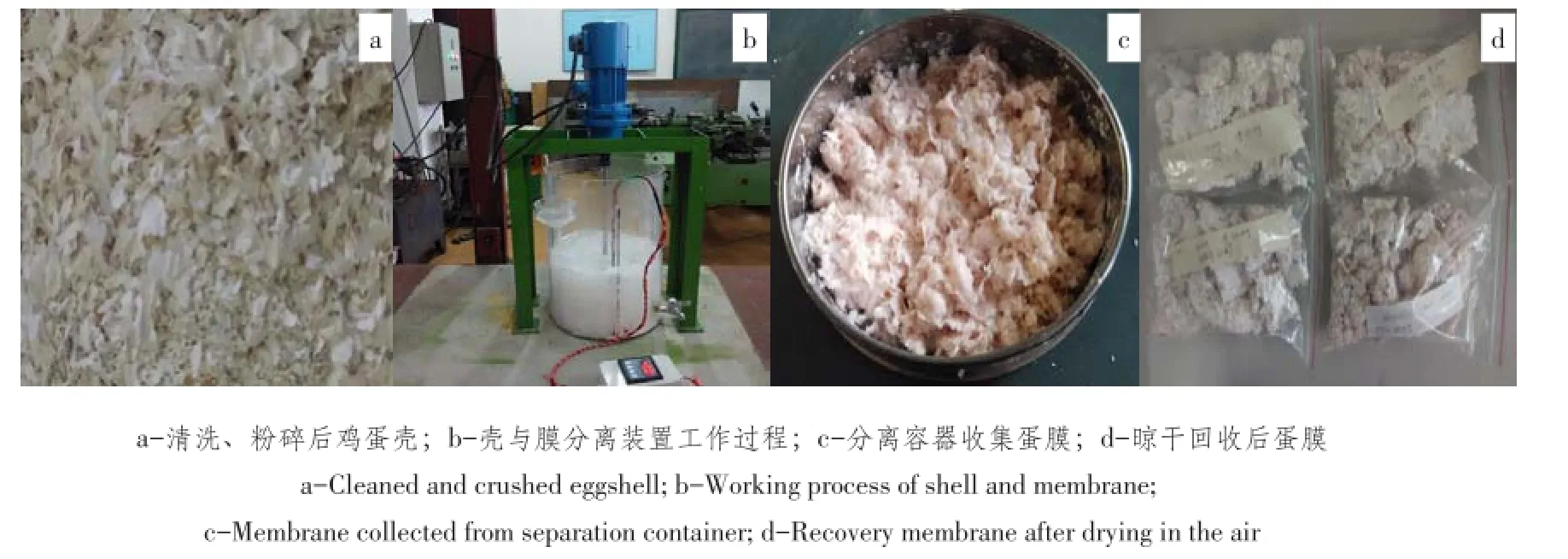

清洗、晾干并粉碎鸡蛋壳如图5a所示,鸡蛋壳膜分离装置工作状态如图5b所示,通过水中浮选经由分离容器分离出膜如图5c所示,晾干后收集、称重膜如5d所示。试验后发现,回收膜中几乎无蛋壳碎片,分离后蛋壳碎片中膜含量较少,说明壳与膜分离效果良好。

3.4.2回归数学模型建立与显著性检验

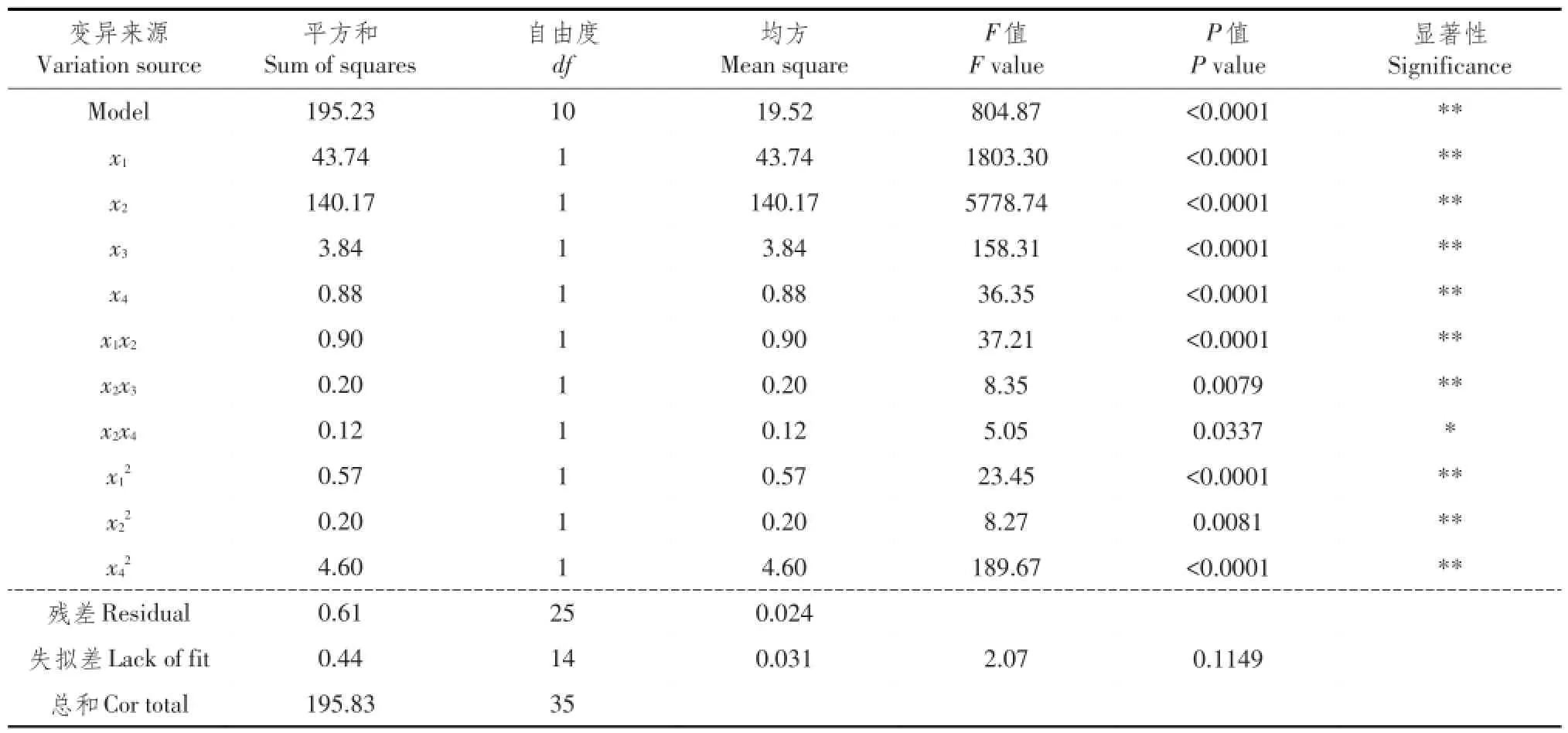

利用Design-Expert软件对试验数据回归拟合并分析,可得到膜回收率Y回归方程,回归方程显著性检验如表4所示。

图5 试验效果Fig.5 Experiment results

表4 试验结果方差分析Table 4 Variance analysis of test results

在信度α=0.05条件下F检验其显著性,通过对试验结果拟合分析,剔除不显著项后,得到各因素对膜回收率影响回归模型如式(2)所示。

y=45.85+0.4x1+0.06x2+126.14x3-0.19x4+3.8×10-3x1x2-0.53x2x3-3.5×10-4x2x4-0.02x12+1.27×10-4x22+

式(2)中,x1为搅拌时间(min),x2为搅拌转速(r·min-1),x3为料液比(g·mL-1),x4为温度(℃)。

对于二次回归模型可计算各因素对试验指标贡献率[30]。

对于所建立回归模型,可求出模型中各回归系数方差比F(j)、F(j)、F(ij),令

可计算回归模型中各因素对试验指标贡献率,对于第j个因素,其贡献率为:

式中,δi和δij分别表示第j个因素一次项和二次项贡献,为交互项贡献。按照上述方法,经计算各因素对试验指标贡献率按四因子对其影响主次顺序分别为搅拌转速x22.720、搅拌时间x12.443、温度x42.368、料液比x31.434。

3.5各因素对试验指标影响规律

搅拌时间和搅拌转速在其他因素为0水平时对膜回收率影响如图6a所示。当搅拌转速处于0水平以下时,随搅拌时间增加,膜回收率逐渐增大,但幅度小;当搅拌转速处于0水平以上时,随搅拌时间增加,膜回收率大幅增加。这是由于在搅拌转速较低情况下,壳膜分离不彻底,单纯增加搅拌时间无法显著增加膜回收率。由响应曲面图6a可知,搅拌转速对膜回收率影响程度大于搅拌时间,最大值出现在搅拌时间15 min、搅拌转速200 r·min-1处。

搅拌转速和料液比在其他因素为0水平时对膜回收率影响如图6b所示。当料液比处于0水平以下时,随搅拌转速增加,膜回收率增大且幅度较大;当料液比处于0水平以上时,随搅拌转速增加,膜回收率增幅较小。这是由于料液比过大时,最大搅拌转速已无法将鸡蛋壳搅动,部分壳膜无法分离,膜回收率增幅显著降低。由响应曲面图6b所示,搅拌转速对膜回收率影响程度大于料液比,最大值出现在料液比1ϑ20(图中对应于料液比0.05处)、搅拌转速200 r·min-1处。

搅拌转速和温度在其他因素为0水平时对膜回收影响如图6c所示。在温度处于0水平以下时,膜回收率随搅拌转速增加而增加;当温度处于0水平以上时,膜回收率随搅拌转速增加也会增加,但幅度比0水平以下时小,且随温度增加,膜回收率先减后增。由响应曲面图6c所示,搅拌转速对膜回收率影响程度大于温度,最大值出现在搅拌转速200 r·min-1,温度10℃处。

图6 各因素对膜回收率影响响应曲面Fig.6 Response surface of the effect of each factor on the membrane recovery rate

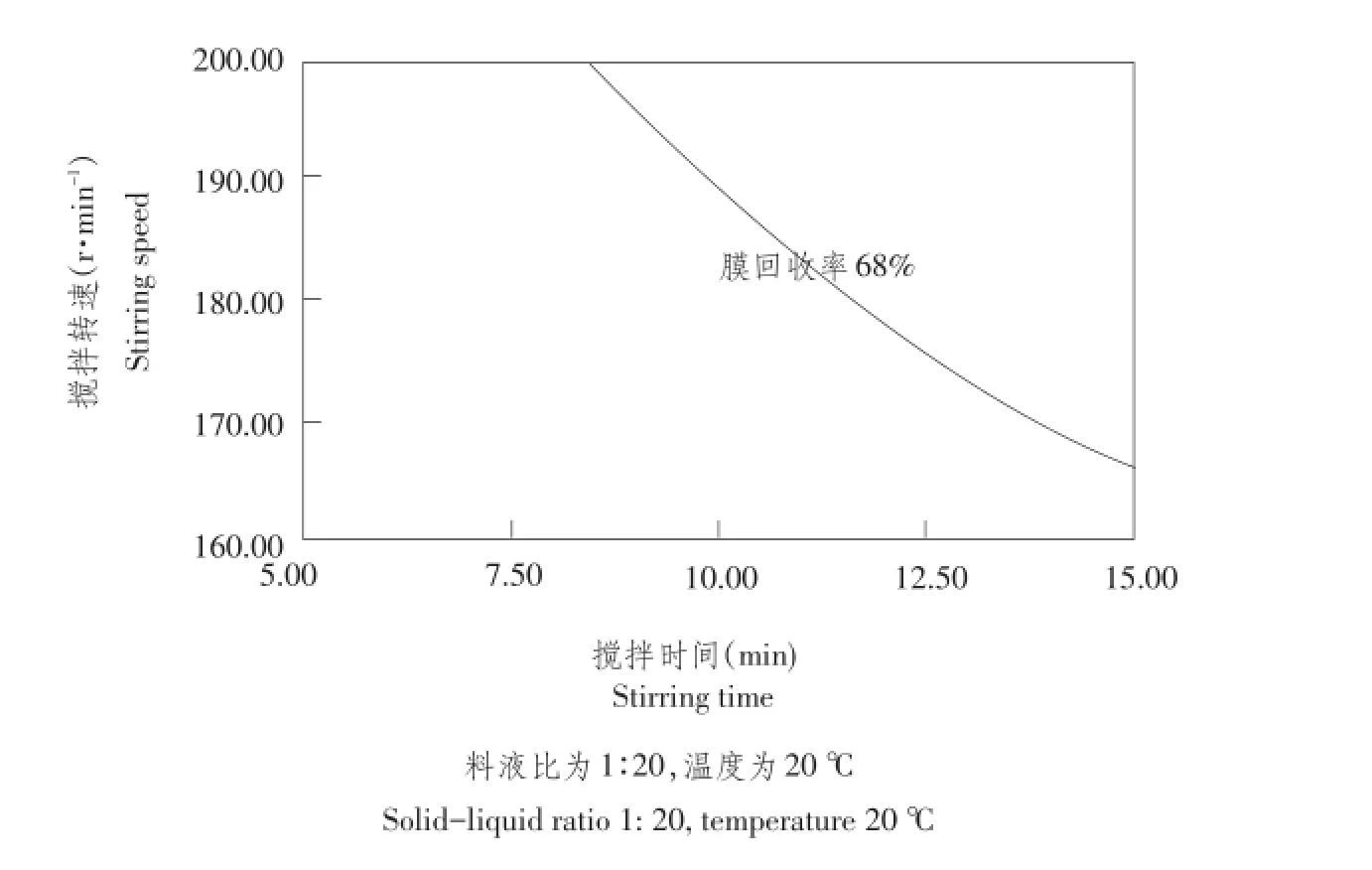

3.6优化分析

为获得较高膜回收率,以降低成本、节约能源、便于操作为原则,在各因素参数范围内约束条件下优化分析。通过Design-Expert软件优化,得到多组各因素组合。将膜回收率最低值设定为68%优化,此时将料液比和温度固定在恒定水平上。由料液比单因素结果可知,料液比为1 ϑ 20时,膜回收率已达较高水平,且鸡蛋壳越少,在相应搅拌转速范围搅动分离效果越好,因此将料液比定值为1 ϑ20。同样由单因素结果可知,温度为20℃时,膜回收率较高,考虑到方便试验、节约能源、降低膜变性几率,将温度定值为20℃。

通过上述优化得到搅拌时间和搅拌转速最优参数取值区间,如图7所示。结果表明,当搅拌时间8.5~15 min、搅拌转速168~200 r·min-1、料液比1 ϑ 20、温度20℃时,膜回收率可达68%以上。

图7 工艺参数优化结果Fig.7 Optimum analysis of technology parameters

3.7验证试验

按照优化结果,选取搅拌时间10 min、搅拌转速200 r·min-1、料液比1 ϑ 20、温度20℃为试验条件重复3次验证试验,取3次均值作为最终试验结果,膜回收率达68.4%,优化结果可信。

4 结论

a.通过试验确定试验装置结构及膜回收率显著影响因素,影响因素分别为搅拌时间、搅拌转速、料液比和温度,其贡献率顺序为:搅拌转速>搅拌时间>温度>料液比。

b.通过流场模拟仿真分析,确定分离容器直径400 mm,其内均布四个宽度40 mm挡板,两层桨叶旋转直径200 mm,两层桨层间距≤200 mm,下层桨离底面距离≤100 mm,转速≥150 r·min-1时,产生较好整体轴向流场,有利于鸡蛋壳膜悬浮与搅拌分离。

c.当搅拌时间8.5~15 min、搅拌转速168~200 r·min-1、料液比1 ϑ 20、温度20℃时,膜回收率可达68%以上,说明以水为分离液机械式搅拌分离鸡蛋壳膜可行。

d.由于试验装置搅拌转速最高为200 r·min-1,后续试验中应继续提高转速深入研究。此装置采用机械式方法分离鸡蛋壳膜,后续试验中可考虑使用化学方法对搅拌分离后蛋壳二次处理,进一步提高膜回收率。

[1]司伟达,王旭清,韩兆鹏,等.鸡蛋壳资源再开发及研究进展[J].农产品加工学刊,2014(1):36-37.

[2]Balaz M.Eggshell membrane biomaterialas a platform for applica⁃tions in materials science[J].Acta Biomaterialia,2014(10):3827-3835.

[3]张晓旭,赵国琦.蛋壳开发与利用[J].饲料工业,2009,30(11): 55-58.

[4]王秀.营养因素对蛋壳品质影响[J].中国畜禽种业,2010(9): 128-130.

[5] 徐良梅,张婧,张艳云,等.日粮代谢能水平对AA肉种鸡产蛋后期蛋组分影响[J].东北农业大学学报,2013,44(9):12-17.

[6]Pettinato M,Chakraborty S.Eggshell:A green adsorbent for heavy metal removal in an MBR system[J].Ecotoxicology and Environ⁃mental Safety,2015,121:57-62.

[7]夏宁,迟玉杰,孙波,等.蛋壳粉功能与利用[J].中国家禽,2007, 29(14):51-53.

[8]杨理,闫清华,马孝琴,等.鸡蛋壳再资源化开发与应用前景[J].农产品加工学刊,2009(10):137-138.

[9]Mlyniec A,Tomaszewski K A,Spiesz E M,et al.Molecular-based nonlinear viscoelastic chemomechanical model incorporating ther⁃mal denaturation kinetics of collagen fibrous biomaterials[J].Poly⁃mer Degradation and Stability,2015,119:87-95.

[10]李彦坡,马美湖.蛋壳及蛋壳膜研究和利用[J].粮食与食品工业,2008,15(15):27-30.

[11]DeJong M,Vlad V.Egg shell membrane separation[P].United States:US841894.2013-4-6.

[12]Vladimir Vlad.Eggshell membrane separation method[P].United States:US8056844B2 2011-11-15.

[13]李涛,马美湖,蔡朝霞,等.鸡蛋壳膜高效环保分离方法研究[J].环境工程,2009,27:533-537.

[14]王丽艳,林松毅,刘静波.高效去除蛋壳膜优化研究[C].第九届中国蛋品科技大会论文集.2011:442-446.

[15]汪宝欢,王明媚,杨哪,等.鸡蛋壳膜酶法改性及水解物特性[J].食品科学,2010,31(2):82-86.

[16]Joseph H,Neil M.Method and apparatus forseparating a protein membrane and shell material in waste egg shells[P].United States:US006176376B1 2001-01-23.

[17]John H,Winnipeg T.Eggshell processing methods and apparatus [P].United States:US6649203B1 2003-11-18.

[18]Joseph H,Neil M.Eggshell waste processing method and device [P].United States:US2003/0209617A1 2003-11-23.

[19]冯伟.机械搅拌反应器三维流场数值模拟[D].哈尔滨:哈尔滨工业大学,2007.

[20]Khapre A,Munshi B.Numerical investigation of hydrodynamic behavior of shear thinning fluids in stirred tank[J].Journal of the Taiwan Institute of Chemical Engineers,2015,56:16-27.

[21]魏新利,任杰,王定标,等.搅拌反应器流场数值模拟[J].郑州大学学报:工学版,2006,27(2):52-55.

[22]王小纯,占细峰.基于CFD搅拌反应罐内部流场数值模拟[J].轻工机械,2013,31(1):9-14.

[23]Sossa-Echeverria J,Taghipour F.Computational simulation of mixing flow of shear thinning non-Newtonian fluids with various impellers in a stirred tank[J].Chemical Engineering and Process⁃ing:Process Intensification,2015,93:66-78.

[24]杨永龙,王美华,高增丽,等.食品加工常用搅拌器解析[J].农产品加工:综合刊,2012(9):74-76.

[25] 郭欣,李志鹏,高正明.双层翼型桨搅拌槽内流动特性PIV研究[J].过程工程学报,2010,10(4):632-637.

[26]丁杨,宗原,奚桢浩,等.固液两相体系中双层搅拌桨叶结构优化数值模拟[J].华东理工大学学报:自然科学版,2015,41(6): 750-757.

[27]周光玉.蛋壳颜色、成分和结构与蛋壳质量关系研究[D].扬州:扬州大学,2010.

[28] 胡茂,苟兴能.鸡蛋壳性状[J].绵阳经济技术高等专科学校学报,2002,19(4):10-14.

[29]袁军皇,沈健芬,郑睿.鸡蛋壳综合利用研究进展[J].广州化工,2011,39(1):38-44.

[30]徐中儒.农业试验最优回归设计[M].哈尔滨:黑龙江科学技术出版社,1988.

Design and experimental study on eggshell membrane separation

device/CHI Yuan1,WANG Yong1,REN Jie1,LI Hanhan1,ZHANG Rongrong1,CHI Yujie2(1.School of Engineering,Northeast Agricultural University,Harbin 150030,China;2.School of Food Science, NortheastAgricultural University,Harbin 150030,China)

Egg membrane was rich in collagen,keratin,high molecular compound that was important in pharmaceutical,cosmetics and chemical raw materials.Therefore,the separation of eggshell and egg membrane and its effective utilization is of great significance.To solve these problem,a device which used mechanical ways to separate eggshell and membrane had been designed and manufactured.The eggshell and membrane attached to the inside can be separated by using it.The stirring flow fields in the separation container and combination parameters of optimal factors for eggshell and membrane separation had been researched and analyzed.Through FLUENT simulations and experiments,get the result that when the diameter of separation container is 400 mm,and four baffles that the widths were 40 mm in it.The diameter of the rotating blade was 200 mm,the interlayer spacing of the two layer blade should be not more than 200mm.The distance from the lower impeller to bottom of the separation container is not more than 100 mm, stirring velocities was not less than 150 r·min-1.In this moment,the flow was benefit for floating motion of egg shell particles.Thus the effect on eggshell stirring and separation was better.The optimization was carried out with the principle of get higher membrane recovery rate,get the result that when stirring velocity is 165-200 r·min-1,stirring time was 8.5-15 min,solid-liquid ratio was 1:20.temperature was 20,the separation effect can be better.Research on the device provided the corresponding solutions for the recycling of waste egg shells,and also had reference value for separating a variety of poultry egg shells and membrane in a mechanical way.

eggshell;membrane;mechanical agitation;FLUENT simulation;experiment

TS253.9;TG231.4

A

1005-9369(2016)08-0090-10

2016-06-22

黑龙江省博士后资助经费项目(LBH-Z14032);国家蛋鸡产业体系项目(CARS-41-K25)

迟媛(1974-),女,副教授,博士,研究方向为流体传动和结构设计。E-mail:cy207@126.com