石墨/氟碳涂层与氟化石墨/氟碳涂层腐蚀行为的研究

房亚楠,刘栓,赵文杰,*,白琴

(1.上海大学材料科学与工程学院,上海 200000;2.中科院海洋新材料与应用技术重点实验室,浙江省海洋材料与防护技术重点实验室,中科院宁波材料技术与工程研究所,浙江 宁波 315201)

石墨/氟碳涂层与氟化石墨/氟碳涂层腐蚀行为的研究

房亚楠1,2,刘栓2,赵文杰2,*,白琴1

(1.上海大学材料科学与工程学院,上海 200000;2.中科院海洋新材料与应用技术重点实验室,浙江省海洋材料与防护技术重点实验室,中科院宁波材料技术与工程研究所,浙江 宁波 315201)

将不同含量的石墨和氟化石墨作为填料分别与氟碳树脂混合,制备了石墨/氟碳涂层和氟化石墨/氟碳涂层。通过盐雾试验测试了涂层的耐蚀性能,并采用电化学阻抗谱和动电位极化曲线研究了涂层在3.5% NaCl溶液中的腐蚀行为和失效过程。结果表明:适当加入石墨和氟化石墨均可显著增大氟碳涂层的电阻,提高涂层对Q235钢的防护性能。复合涂层的防护性能随填料含量增大先提高后降低,当二者含量为0.4%时,涂层的耐蚀性最好。相同含量下,石墨比氟化石墨更能提高氟碳涂层的防护性能,原因是氟化石墨的表面能低,分散比石墨困难。

氟碳树脂;石墨;氟化石墨;碳钢;腐蚀行为;电化学

First-author’s address: School of Materials and Engineering, Shanghai University, Shanghai 200000, China

各种海洋设施以及船舶和装备等在海洋环境下易腐蚀严重,因此严酷的腐蚀问题是海洋开发必须面对的问题。目前海洋材料防护的主要措施包括有机涂层[1]、缓蚀剂[2]、表面处理与改性[3]、电化学保护(包括牺牲阳极、外加电流阴极保护)[4]等,其中有机涂层由于经济,施工方便,维护简易,种类多而被广泛使用[5]。氟碳树脂(FEVE)分子链中含有大量高键能的C—F键,故耐候性、耐盐雾性、耐化学品性优异,但作为主成膜物,其固化时间长,固化后交联密度低,附着力差,漆膜较软,需要进行相关改性[6]。常用的方法有化学改性、物理共混以及填料改性[7-8]。石墨和氟化石墨均是片层状结构,由碳六角共轭平面堆积而成,层内碳与碳之间以共价键结合,这种共价键结合非常牢固,因此其化学稳定性很好,耐腐蚀性能优异[9-10]。又因为通过键和范德华力连接,层间结合力较小,空隙较大,所以各层间可以相对滑动,具有较好的导电、自润滑和导热性能[11-14]。它们也因优异的性能成为涂层改性研究的热点。近年来人们较多关注石墨/氟碳和氟化石墨/氟碳复合涂层的导电、导热和润滑性能[15-19],较少关注耐腐蚀性能,关于其在海水中失效过程的研究更少。本文分别将石墨和氟化石墨添加到氟碳树脂中,与异氰酸酯固化后制备出石墨、氟化石墨含量不同的氟碳复合涂层,研究了改性氟碳涂层/碳钢体系在模拟海水(3.5% NaCl溶液)中的腐蚀失效过程。

1 实验

1. 1 材料

氟碳树脂,羟值为(50 ± 5) mgKOH/g,大连振邦集团有限公司;石墨,片径10 ~ 25 µm,厚度50 ~ 200 nm,阿法埃莎有限公司;氟化石墨,片径5 ~ 15 µm,厚度30 ~ 100 nm,上海福邦化工有限公司;固化剂亚甲基二异氰酸酯(HDI)、消泡剂BYK-028(聚二甲基硅氧烷),拜耳;二甲苯,分析纯,阿拉丁试剂有限公司;Q235钢,山东盛鑫科技公司。

1. 2 涂层电极的预处理

以1 cm × 1 cm × 1 cm的Q235钢为基底,除涂装面外剩余面用环氧树脂封装,背面焊接铜导线。涂装面分别采用400#、800#和1200#砂纸逐级打磨,随后立即用无水丙酮浸泡2 h脱脂,放干燥器中干燥24 h备用。

1. 3 复合涂层的制备

石墨/氟碳涂层和氟化石墨/氟碳涂层复合涂层的制备过程如图1所示,按所含填料的量对其进行编号,配方见表1。首先称取一定量的石墨或氟化石墨置于乙醇中超声分散、机械搅拌4 h,并采用超声波细胞粉碎机分散30 min,得到混合均匀的分散液。在分散液中加入氟碳树脂,再将混合液超声分散、机械搅拌4 h,然后用细胞粉碎机分散30 min,加入固化剂和消泡剂搅拌均匀,随后静置5 min,在室温(25 ± 5) °C下抽真空15 min,得复合涂料。最后采用15 µm线棒涂布器将涂料刷涂在电极上,放置在室温下固化48 h。

图1 复合涂层制备过程示意图Figure 1 Schematic illustration of the fabrication of composite coatings

表1 涂层的配方Table 1 Compositions of composite coatings

1. 4 性能与表征

1. 4. 1 形貌分析

用美国FEI公司Tecnai G2 F20 200kV场发射透射电子显微镜(TEM)观察石墨与氧化石墨的形貌。用扫描电镜(SEM)观察涂层的截面形貌。

1. 4. 2 盐雾试验

采用美国Q-LAB公司的Q-FOG CCT-1100型循环盐雾腐蚀试验箱来评价涂层的耐盐雾性能,介质为5% NaCl溶液,pH为6.5 ~ 7.2,温度维持在(35.0 ± 1.7) °C,连续喷雾方式。

1. 4. 3 电化学测试

采用美国阿美特克公司的ModuLab型电化学工作站测试涂层的极化曲线与电化学阻抗谱(EIS)。采用三电极体系:涂层/碳钢试样为工作电极,有效工作面积为1 cm2;参比电极为饱和甘汞电极(SCE);辅助电极为1.5 cm × 1.5 cm的铂电极,腐蚀介质为模拟海水(3.5% NaCl溶液)。待涂层/碳钢体系的自腐蚀电位稳定后,进行电化学阻抗谱测试,频率为105~ 10-2Hz,振幅10 mV,采用ZSimpWin软件进行拟合。极化曲线的扫描速率为5 mV/s,扫描范围为-1 500 ~ 1 500 mV。

2 结果与讨论

2. 1 石墨、氟化石墨的形貌

图2是石墨、氟化石墨在无水乙醇中分散的TEM照片。将少量石墨或氟化石墨与无水乙醇配制成0.1 g/mL的悬浮液,经超声波清洗器充分振荡30 min,取几滴液体滴于铜网上,得到TEM观测用试样。由图2可见,石墨与氟化石墨均为片状结构,片径在微米级范围,且氟化石墨的片层较厚,在无水乙醇中的分散性比石墨稍差。

图2 石墨与氟化石墨的微观形貌Figure 2 Microscopic morphologies of graphite and graphite fluoride

2. 2 石墨与氟化石墨在涂层中的分散性及稳定性

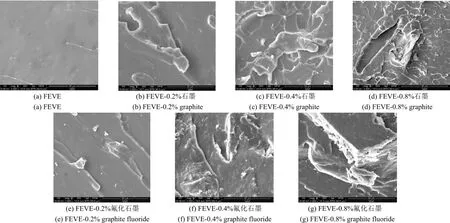

图3是含不同填料量的涂层的SEM照片。由图3可见,纯FEVE涂层的截面光滑,无断痕,但截面上有孔洞,成膜不够致密。当石墨含量为0.2% ~ 0.4%时,其均匀地分散在氟碳涂层中,呈片层状,厚度为50 ~ 100 nm。当石墨含量达到0.8%时,厚度为0.8 ~ 1.0 µm,出现了明显的团聚和脱落。而当氟化石墨含量达到0.8%时,大量的氟化石墨团聚在一起,厚度为1.0 ~ 1.3 µm,极大地影响了涂层的防护性能。对比相同含量石墨与氟化石墨所制涂层的截面发现,氟化石墨在涂层中的分散性要差于石墨,这主要由其独特的结构决定。它通过碳和氟(或氟化氢)直接反应合成,具有强共价性[20-21],并且C—F键的极化性决定了其表面能极低,疏水性好[22],故氟化石墨比石墨分散困难,与有机溶剂的渗合性及可塑性均较差[23],在一定程度上会影响所制复合涂层的防护性能。

将分散好的涂料定量装入试管密封,静置于试管架48 h后发现石墨与氟化石墨在树脂中均无沉降,分散稳定性良好。

图3 不同涂层的截面形貌Figure 3 Cross-sectional morphologies of different coatings

2. 3 极化曲线分析

图4是不同含量石墨/氟碳涂层、氟化石墨/氟碳涂层以及空白氟碳涂层和裸钢在3.5% NaCl溶液中的极化曲线。拟合所得电化学参数列于表2,其中保护效率分别为空白样和涂层的腐蚀电流密度。

图4 不同涂层在3.5% NaCl溶液中的Tafel极化曲线Figure 4 Tafel polarization curves for different coatings in 3.5% NaCl solution

表2 极化曲线拟合结果Table 2 Fitting results of polarization curves

由表2可知,相比裸钢基体,涂覆有石墨/氟碳涂层、氟化石墨/氟碳涂层和空白氟碳涂层的不锈钢试样的腐蚀电位明显正移,腐蚀电流密度降低,腐蚀速率下降,说明有机涂层可有效保护钢基体。与空白氟碳涂层相比,石墨/氟碳涂层、氟化石墨/氟碳涂层的腐蚀电流密度降低,说明加入这两种物质均可有效提高氟碳涂层的防护性能。空白氟碳涂层的腐蚀电流密度为6.026 × 10-6A/cm2。石墨含量为0.4%时涂层的防护效果最好,腐蚀电流密度为1.491 × 10-9A/cm2,与空白氟碳涂层相比,保护效率可达99.98%。同等含量下,石墨/氟碳涂层的防护效果比氟化石墨/氟碳涂层更好。而氟化石墨最优含量也是0.4%,保护效率为99.93%。当石墨与氟化石墨含量为0.8%时,涂层的防护效果均有所降低。这是因为当含量过高时,石墨与氟化石墨会发生严重团聚,引起裂纹、孔洞等缺陷[24-25],对腐蚀介质的阻碍作用减弱,这一结果与图3d和图3g所示情况吻合。

2. 4 电化学阻抗谱

为研究涂层在海水中的防护机理和失效过程,将不同种类的氟碳涂层浸泡在3.5% NaCl溶液中不同时间(12、24、72、168、360和600 h),测试了它们的电化学阻抗谱,且为了定量分析填料对氟碳涂层防护性能的影响,采用等效电路(见图5)对电化学阻抗谱进行拟合。Q表示常相位角元件,其中Qc代表涂层电容,Qdl代表碳钢电极表面与海水间的双电层电容,n为常相位角指数,表征弥散程度,Rs为溶液电阻,Rc为涂层电阻,Rct为碳钢腐蚀反应的电荷转移电阻,Zw为阻抗扩散尾[26-27]。

图5 涂层浸泡不同时期的等效电路图Figure 5 Equivalent circuit diagrams for coating immersed at different stages

2. 4. 1 FEVE体系的EIS

图6为纯氟碳涂层的电化学阻抗谱。由图6可见,涂层在高频区出现容抗弧,低频区出现扩散弧,整个浸泡过程中|Z|0.01Hz为104.8~ 103.9Ω·cm2。涂层的电化学阻抗谱可用等效电路图5c拟合,此阶段为后期涂层失效阶段,涂层防护效果差,主要是由于FEVE涂层成膜不够致密,存在一些孔洞与缺陷(如图3a所示),腐蚀液体可以通过孔洞直接与基体接触。腐蚀产物堆积在电极表面,形成扩散层,使得腐蚀反应为传质过程所控制,出现扩散弧[28]。此时涂层阻挡介质渗透的能力大大降低,腐蚀严重,涂层失效剥离。

图6 纯氟碳涂层在3.5% NaCl溶液中浸泡不同时间后的EIS谱图Figure 6 EIS plots for pure fluorocarbon coating immersed in 3.5% NaCl solution for different time

2. 4. 2 FEVE-石墨复合体系的EIS

图7 不同石墨含量的石墨/氟碳涂层在3.5% NaCl溶液中浸泡不同时间后的EIS谱图Figure 7 EIS plots for graphite/fluorocarbon coatings with different graphite contents immersed in 3.5% NaCl solution for different time

图7为不同含量的石墨/氟碳涂层在3.5% NaCl溶液中浸泡不同时间后的电化学阻抗谱。FEVE-0.2%石墨涂层与 FEVE-0.8%石墨涂层的 EIS谱图呈现 2个时间常数,在整个浸泡过程中均为浸泡中期,其等效电路模型如图5b所示。此阶段为涂层渗水阶段,随着浸泡时间延长,高频段的容抗弧半径逐渐减小,低频段的容抗弧半径增大,说明电解质逐步扩散到金属基体和涂层的界面处,高频段容抗弧由涂层电阻及表面微电阻引起,其半径减小表明涂层的防护效果降低,低频段容抗弧表示涂层金属界面电荷转移电阻,其半径增大表明渗透到基体界面的氯离子引起了基体金属的腐蚀[27],这一时期阻抗从浸泡初期的 107Ω·cm2很快下降到 105Ω·cm2。FEVE-0.4%石墨涂层在浸泡0 ~ 72 h后的EIS谱图上仅出现了1个时间常数,并且涂层的阻抗比较大,在108.5Ω·cm2以上。这表明在浸泡初期复合涂层体系可看作是1个大电阻与1个小电容并联而成,可用图5a模型拟合,涂层作为一个屏蔽层具有较好的防护性能,可隔绝腐蚀介质与基体的直接接触。整个浸泡过程中|Z|0.01Hz从109Ω·cm2变为107.8Ω·cm2。

2. 4. 3 FEVE-氟化石墨复合体系的EIS

图8为不同含量的氟化石墨/氟碳涂层在3.5% NaCl溶液中浸泡不同时间后的电化学阻抗谱图。

图8 不同氟化石墨含量的氟化石墨/氟碳涂层在3.5%NaCl溶液中浸泡不同时间后的EIS谱图Figure 8 EIS plots for graphite fluoride/fluorocarbon coatings with different contents of graphite fluoride immersed in 3.5%NaCl solution for different time

FEVE-0.2%氟化石墨涂层在0 ~ 72 h浸泡过程中,阻抗谱上表现为高频区的小容抗弧和1个低频区的大容抗弧,|Z|0.01Hz从106.3Ω·cm2变为105.5Ω·cm2,说明在此阶段电解质就已经渗透到了涂层/金属的界面。但涂层表面尚未形成宏观小孔,处于浸泡中期[28],可用图5b模型拟合。EIS高频区对应于涂层电容和涂层电阻,中低频区对应于涂层/碳钢界面的双电层电容和碳钢腐蚀反应的电荷转移电阻Rct[29]。浸泡168 h后,涂层的电阻急剧下降,|Z|0.01Hz降为104.2Ω·cm2,腐蚀介质很快通过涂层的微孔不断渗入,基体表面生成大量的腐蚀产物,形成扩散层。到浸泡360 ~ 600 h时,EIS低频区出现扩散弧,说明已进入浸泡后期,涂层渐渐失效。

FEVE-0.4%氟化石墨涂层在整个过程中处于浸泡中期,并且随着浸泡时间延长,容抗弧半径逐渐减小,此阶段为涂层逐渐渗水阶段,对应的图8b。|Z|0.01Hz为107.7~106.5Ω·cm2,可用图5b的等效电路进行拟合。在整个浸泡过程中,电解质渗透到了涂层/金属的界面,但涂层表面尚未形成宏观小孔,仍具有一定的防护效果。

FEVE-0.8%氟化石墨涂层浸泡不同时间的EIS图与纯FEVE涂层类似,其防护效果差,处于失效阶段,用等效电路图5c进行拟合,|Z|0.01Hz为105.2~104.8Ω·cm2。但是相较于FEVE涂层,FEVE-0.8%氟化石墨涂层同时期的阻抗明显高于FEVE涂层,下降速率更缓,这主要由于片状的氟化石墨在一定程度上对腐蚀液体起到了屏障作用,提高了涂层的耐蚀性[23]。

2. 5 盐雾试验

图9是不同氟碳涂层在600 h盐雾试验后的照片,涂层厚度约为25 µm。从图9可见,FEVE涂层腐蚀最为严重,当在氟碳树脂中加入石墨后,涂层颜色变深变暗。盐雾试验后,FEVE-0.4%石墨涂层表面的腐蚀情况相比FEVE涂层有很大缓解。氟化石墨/氟碳复合涂层中,FEVE-0.4%氟化石墨涂层的耐盐雾性也最好。该结果与电化学测量所得结论一致。

图9 填料含量不同的涂层经600 h盐雾试验后的外观Figure 9 Photos showing the appearance of different coatings with different filler contents after 600 h salt spray test

2. 6 涂层的耐水性和防护性能

涂层的耐水性是评价有机涂层防护性能的一个重要指标,在浸泡过程中由于大介电常数水分子的渗入,涂层电阻会逐渐减小[30-31]。(25 ± 5) °C时7种涂层在水中浸泡240 h均无起泡、起皱、锈污、变色、脱落等现象,耐水性良好。图10显示了不同涂层的Rc随浸泡时间的变化。

图10 不同涂层的Rc随浸泡时间的变化Figure 10 Variation of Rc with immersion time for different coatings

表3 浸泡初期以及600 h后的涂层电阻Table 3 Rc of the coatings immersed at initial stage and after 600 h

由图10可知,随浸泡时间延长,由于水分子逐渐渗入,所有涂层的Rc逐渐减小(见表3),说明涂层的耐蚀性逐渐减弱。纯氟碳涂层的Rc较低,主要由于氟碳树脂本身阻隔作用有限,成膜不够致密,腐蚀液体渗透比较容易,影响了氟碳涂层优异性能的发挥。复合涂层的Rc更大,说明加入石墨和氟化石墨有效地提高了涂层的保护能力,这主要是由于分散性良好的片状石墨与氟化石墨阻碍了腐蚀液体在涂层中的渗透,增长了腐蚀液体在涂层中的路径,其机理如图11b所示。而随着石墨、氟化石墨含量增加,复合涂层的Rc呈现先增大后减小的趋势,在二者的含量均为0.4%时,Rc最大,耐蚀性最好。而填料过多易引发团聚,造成缺陷和裂纹,反而降低涂层的防护性能(如图11c所示)[32-33]。这从另一个角度映证了电化学以及盐雾试验的结果。

3 结论

图11 涂层防护的机理Figure 11 Mechanism for protection of coatings

石墨与氟化石墨具有独特的片状结构,可作为填料有效阻碍腐蚀液体在涂层中的渗透,提高涂层的耐蚀性。2种填料的最优含量均为0.4%,当含量过低时不足以有效阻碍腐蚀液体,过高时填料易团聚,影响涂层的成膜性。石墨/氟碳复合涂层的防护性能比氟化石墨/氟碳复合涂层高,这主要是因为氟化石墨具有强共价性,并且C—F键的极化性决定了其表面能极低,易团聚,所以氟化石墨比石墨分散困难,在一定程度上影响了氟化石墨/氟碳复合涂层防护性能。

[1] 罗永乐, 谢倩红, 黄相璇, 等. 重防腐涂料发展现状与未来[J]. 化工新型材料, 2014, 42 (10): 23-24, 34.

[2] 张大全, 高立新, 周国定. 国内外缓蚀剂研究开发与展望[J]. 腐蚀与防护, 2009, 30 (9): 604-610.

[3] 姜雪峰, 刘清才, 王海波. 多弧离子镀技术及其应用[J]. 重庆大学学报(自然科学版), 2006, 29 (10): 55-57, 68.

[4] 李晓星. 阴极保护原理与新技术[J]. 合肥学院学报(自然科学版), 2006, 16 (增刊1): 50-54.

[5] 张金涛, 胡吉明, 张鉴清. 有机涂层的现代研究方法[J]. 材料科学与工程学报, 2003, 21 (5): 763-768.

[6] 陈家才, 王旭东, 孙冬柏. 氯离子在有机涂层中的渗透及涂层失效过程的电化学阻抗谱研究[J]. 材料工程, 2011 (6): 52-57.

[7] 童身毅, 张良均, 万敏. 环氧改性氟树脂研究[J]. 涂料工业, 1998, 28 (12): 3-4.

[8] NI T, HUANG G S, GAO P, et al. Dissipative particle dynamics simulation on the association properties of fluorocarbon-modified polyacrylamide copolymers [J]. Polymer Journal, 2011, 43 (7): 635-641.

[9] 刘少军, 孙激. 耐腐蚀材料石墨及石墨密封件[J]. 聚酯工业, 2001, 14 (1): 61-62.

[10] 倪浩华. 石墨作为耐腐蚀材料的应用研究[J]. 辽宁化工, 1982 (1): 32-40, 24.

[11] 丁晴. 石墨填料的形态和面向尺寸对复合相变材料传热特性影响的实验研究[D]. 杭州: 浙江大学, 2015.

[12] 董全峰, 郑明森, 金明钢, 等. 氟化石墨的电化学性能研究[J]. 高等学校化学学报, 2004, 25 (11): 2082-2085.

[13] 夏金童, 陈小华, 征茂平, 等. 新型固体润滑剂——氟化石墨的制备与性能的研究[J]. 无机材料学报, 1998, 13 (3): 435-439.

[14] 张露露, 游敏, 刘攀, 等. 鳞片石墨基复合导电填料的制备与应用[J]. 涂料工业, 2007, 37 (7): 8-10, 13.

[15] CHANDRASEKARAN S, SEIDEL C, SCHULTE K. Preparation and characterization of graphite nano-platelet (GNP)/epoxy nano-composite: mechanical,electrical and thermal properties [J]. European Polymer Journal, 2013, 49 (12): 3878-3888.

[16] SRIVASTAVA N K, MEHRA R M. Study of structural, electrical, and dielectric properties of polystyrene/foliated graphite nanocomposite developed via in situ polymerization [J]. Journal of Applied Polymer Science, 2008, 109 (6): 3991-3999.

[17] 秦玉芳, 徐随春, 赵春宝. 环氧树脂/改性氧化石墨复合材料的制备及性能研究[J]. 化工新型材料, 2014, 42 (11): 91-93.

[18] 易英, 郑志云, 黄畴, 等. 环氧基氟化石墨耐磨涂料的研究[J]. 润滑与密封, 2012, 37 (2): 34-39.

[19] 赵洋, 周永权, 王璞, 等. 氟化石墨在润滑方面的应用研究[J]. 机械管理开发, 2010, 25 (5): 90, 92.

[20] 田地. 氟化石墨的研究与应用前景[J]. 矿产保护与利用, 1995, (6): 23-26.

[21] 聂明德, 薛群基. 氟化石墨润滑性能的研究[J]. 固体润滑, 1981 (1): 28-35.

[22] KITA Y, WATANABE N, FUJII Y. Chemical composition and crystal structure of graphite fluoride [J]. Journal of the American Chemical Society, 1979, 101 (14): 3832-3841.

[23] 苑金生. 氟化石墨的用途与制备方法[J]. 中国非金属矿工业导刊, 2007 (4): 25-26, 33.

[24] 李玉峰, 高晓辉. 聚苯胺-氟碳乳液复合防腐蚀涂料研究[J]. 化工生产与技术, 2006, 13 (6): 1-3.

[25] 姜兆华, 卢桂峰, 沈浩. 导电炭黑对氟碳导电防腐涂料防腐蚀性能的影响[J]. 中国涂料, 2009, 24 (3): 52-53, 60.

[26] LIU S, ZHAO X R, SUN H Y, et al. The degradation of tetracycline in a photo-electro-Fenton system [J]. Chemical Engineering Journal, 2013, 231: 441-448.

[27] 王玉琼, 刘栓, 刘兆平, 等. 石墨烯掺杂水性环氧树脂的隔水和防护性能[J]. 电镀与涂饰, 2015, 34 (6): 314-319.

[28] 李玉楠, 王佳, 张伟. 有机涂层在浸泡和干湿循环条件下劣化过程的EIS对比研究[J]. 电化学, 2010, 16 (4): 393-400.

[29] 张鉴清, 曹楚南. 电化学阻抗谱方法研究评价有机涂层[J]. 腐蚀与防护, 1998, 19 (3): 99-104.

[30] 刘栓, 赵霞, 孙虎元, 等. 纳米二氧化钛改性环氧涂层的交流阻抗谱研究[J]. 电镀与涂饰, 2013, 32 (10): 61-64.

[31] 刘栓, 姜欣, 赵海超, 等. 石墨烯环氧涂层的耐磨耐蚀性能研究[J]. 摩擦学学报, 2015, 35 (5): 598-605.

[32] MO M T, ZHAO W J, CHEN Z F, et al. Excellent tribological and anti-corrosion performance of polyurethane composite coatings reinforced with functionalized graphene and graphene oxide nanosheets [J]. RSC Advances, 2015, 5 (70): 56486-56497.

[33] PAN G L, GUO Q, DING J, et al. Tribological behaviors of graphite/epoxy two-phase composite coatings [J]. Tribology International, 2010, 43 (8): 1318-1325.

[ 编辑:杜娟娟 ]

Study on corrosion behaviors of graphite/fluorocarbon coating and graphite fluoride/fluorocarbon coating

FANG Ya-nan, LIU Shuan, ZHAO Wen-jie*, BAI Qin

A series of graphite/fluorocarbon coating and graphite fluoride/fluorocarbon coating were obtained by mixing different amounts of graphite or graphite fluoride with fluorocarbon. Their anticorrosion ability were examined by salt spray test,and their corrosion behavior and failure process were studied by potentiodynamic polarization curve measurement and electrochemical impedance spectroscopy in 3.5% NaCl solution. The results showed that adding both graphite and graphite fluoride appropriately can significantly increase the electrical resistance of fluorocarbon coating and improve its protection effect for Q235 steel. The anticorrosion performance of the composite coatings is increased firstly and then decreased with increasing filler content. The coatings prepared with a filler content of 0.4% exhibit the best performance. The protection performance of fluorocarbon coating is better improved by graphite than by graphite fluoride with the same contents, which can be attributed to the low surface energy of graphite fluoride, leading to its bad dispersibility.

fluorocarbon resin; graphite; graphite fluoride; carbon steel; corrosion behavior; electrochemistry

TQ630

A

1004 - 227X (2016) 14 - 0747 - 08

2016-01-31

2016-03-22

国家自然科学基金(41506098);中国博士后基金和第九批特等资助(2015M580528、2016T90553);浙江省博士后科研项目择优资助(BSH1502160);宁波市自然科学基金(2016A610261)。

房亚楠(1990-),女,山东临沂人,在读硕士研究生,研究方向为腐蚀与防护。

赵文杰,博士,研究员,(E-mail) zhaowj@nimte.ac.cn。