复合材料机身框的力学性能

李维娜

复合材料机身框的力学性能

李维娜

液体成型技术大大地降低了复合材料昂贵的制造成本,为复材提供了广阔的应用前景。目前,针对液体成型制件力学行为的研究还很少。因此,本文通过弯曲试验研究了热压罐和液体成型工艺下复合材料框的力学性能。结果表明,热压罐制备的试验件具有较高的破坏载荷和刚度。液体成型试验件容易发生分层,承载能力明显低于热压罐试验件。可能是因为液体成型试验件的树脂浸润不够或分布不均导致层间粘结力不够,从而影响其承载能力。

复合材料具有较高的比强度和比刚度,这能带来大幅度的结构减重,因此它在航空、航天领域有着广阔的应用前景。目前,先进民机(B787、A350)上复合材料的用量已超过了50%。复材成型方法主要有两种:热压罐成型和液体成型。热压罐成型原理是利用热压罐内部的高温压缩气体产生压力对复合材料坯料进行加热、加压以完成固化成型的方法。它适合制备大面积复杂型面的航空件,如蒙皮、壁板和壳体等。热压罐工艺对模具的设计要求高,模具必须具有良好的高温刚性、导热性和气密性,而且热压罐系统庞大,结构复杂,价格昂贵,一次性的投入高。液体成型是近年来发展起来的复合材料成型技术。它的出现大大降低了复材件昂贵的制造成本,为复材开辟了广阔的应用领域。树脂传递模塑RTM(Resin Transfer Molding)是液体成型中历史最久、应用最广的一种。RTM是将纤维预制件放置于封闭的模腔内,采用注射装备将树脂以低压注入模腔的一种成型工艺方法。目前,针对不同工艺下复材制品的力学行为的研究还很少。因此,本文以热压罐和RTM两种方式制备碳纤维加强的复材框为研究对象,通过弯曲试验来研究不同制造工艺下框的承载能力,并分析复材框的破坏形式。

试验方案

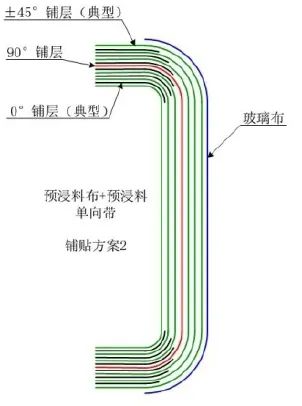

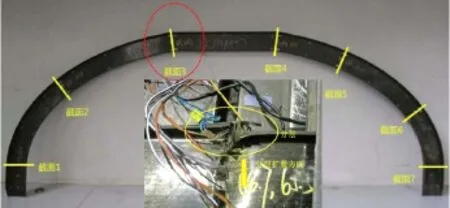

试验件为高600mm,长1839mm的碳纤维增强复材半框。热压罐试验件采用汉高公司提供的预浸料单向带和织物,RTM试验件采用汉高环氧树脂和非屈曲经编织物NCF(non-crimp fabric)。试验件铺贴方式如图1所示。弯角处的铺层选择从里向外退铺。这种铺贴方式,外缘刚度较小,当外缘受压时不会因为刚度大抵抗变形而产生较大的应力,加速框破坏的发生。

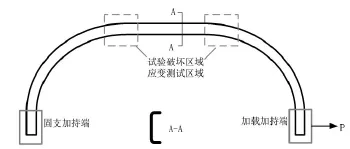

弯曲试验加载方式如图2所示,通过框端头拉力产生弯曲载荷效应来实现加载。半框一端固定,一端施加框平面内的拉力,直至框破坏。框的面外刚度低,为防止出现面外失稳,在试验件上放置三块约束盖板,提高弯曲试验的成功率。

试验结果与分析

图1 典型铺层信息

加载时,框内缘受拉,外缘受压。加载初期,框发生弹性变形,位移和载荷成线性关系。由于盖板的约束,框在载荷较低时不会发生总体失稳。随着载荷增加,受压的框外缘会发生外翻,但可以继续承载。增加载荷,外缘在压应力下发生分层,分层扩展较慢。当加载到破坏载荷,外缘分层迅速扩展导致框破坏,失去承载能力。

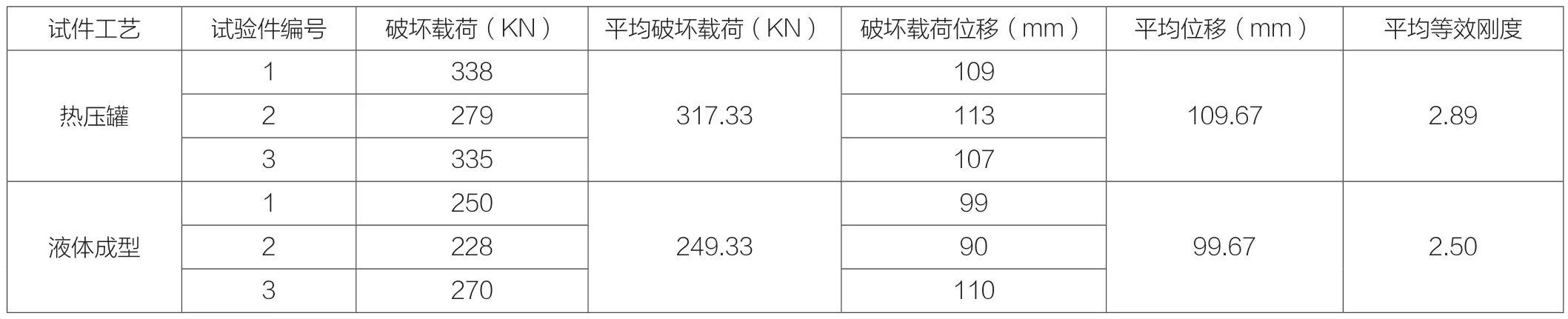

表1 试验结果

图2 试验装置示意图

图3 试验件外缘发生分层破坏

试验发现,不管是通过热压罐工艺还是液体成型工艺制备的试验件,框的破坏均发生在平直段和弯曲段的过渡区域(见图3)。此处外形曲率发生变化,引起应力集中,是整个框的薄弱点。表1给出了实验得到的框破坏载荷和框端位移。结果显示,热压罐制备的框具有较大的破坏载荷,同时其平均位移也较大。为有效衡量框的承载性能,引入等效刚度的概念,即单位加载位移上所能够承受的载荷。热压罐制备的试验件等效刚度大,承载性能更好。

结束语

本文通过弯曲试验研究了不同制造工艺下复材框的承载能力,得到以下结论:1. 复材框的主要破坏形式是受压框外缘的分层并扩展,导致框断裂,丧失承载能力。2.采用热压罐成型技术的试件具有更优异的承载性能,平均破坏载荷大,等效刚度大。3. 液体成型RTM技术制备的试件在较小的载荷下(未到破坏载荷)就发生分层,加载至破坏载荷时,分层迅速扩展导致框破坏。可能是RTM工艺下,树脂浸润不够或分布不均导致易于分层,从而影响其承载能力和力学性能。

李维娜

上海飞机设计研究院结构设计研究部

李维娜(1986)女,江苏宿迁,博士研究生,工程师,主要研究方向为飞行器设计。

10.3969/j.issn.1001-8972.2016.11.016