EM-BAF工艺在高浓度炼油污水深度处理中的应用

陈龙

(安徽东华环境市政工程有限责任公司,合肥 230088)

EM-BAF工艺在高浓度炼油污水深度处理中的应用

陈龙

(安徽东华环境市政工程有限责任公司,合肥230088)

南方某石化企业高浓度炼油污水深度处理采用EM-BAF工艺,设计规模为400 m3/h。工程运行结果表明,在进水ρ(CODCr)≤135 mg/L,ρ(NH3-N)≤35 mg/L,ρ(石油类)≤5 mg/L,ρ(挥发酚)≤20 mg/L的条件下,出水ρ(CODCr)≤60 mg/L,ρ(NH3-N)≤5 mg/L,ρ(石油类)≤1 mg/L,ρ(挥发酚)≤0.1 mg/L,达到GB 31570—2015《石油炼制工业污染物排放标准》的要求。介绍了该工艺的技术特点、工艺流程的设计及影响因素,给出了主要构筑物及其设计参数及运行情况。

EM-BAF工艺;高浓度炼油污水;生化处理;工程菌

1 工程概况

南方某石化企业高浓度炼油污水主要包括电脱盐排污水、炼油和化工装置的碱渣污水、污水汽提装置排水、汽柴油罐区排水、循环水旁滤排污水、循环水软水站排水、烟气脱硫含盐水、再生烟气脱硫含盐水、废胺液、部分罐区污水等。这类污水呈现出成分复杂、污染物浓度较高、含有毒有害物质、可生化性差等特点[1]。

高浓度炼油污水处理工艺主体流程为:各装置废水先经调节罐调节后进隔油、两级气浮池,再依次进入吸附池、水解池、好氧池、中沉池、缺氧池、氧化沟、二沉池、絮凝沉淀池,最后进入EM-BAF池进行深度处理,出水经检测合格后排放。

本文针对深度处理EM-BAF工艺的设计、影响因素进行了介绍

2 设计水质及水量

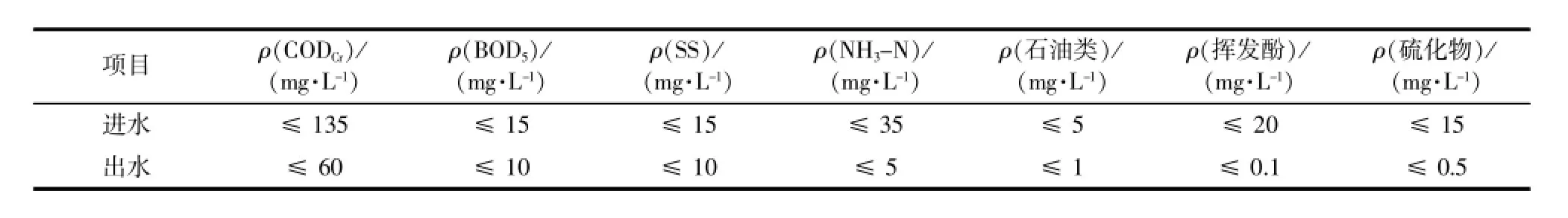

絮凝沉淀池出水进入EM-BAF生化处理系统处理,出水水质要求达到GB 8978-1996《污水综合排放标准》一级标准,由于GB 31570-2015《石油炼制工业污染物排放标准》将要发布(工程设计时还没有正式发布),该企业决定本工程污水的设计出水指标,在GB 8978-1996一级标准的基础上超前进行确定。EM-BAF池设计进、出水水质见表1。设计废水量为400 m3/h。

表1 EM-BAF设计进、出水水质Tab.1 Design influent and effluent water quality of EM-BAF

3 污水处理工艺

3.1处理工艺选择

国内外对于石化污水深度处理的工艺主要有膜分离技术、高级氧化技术和生物深度处理技术及其组合工艺,例如活性炭吸附法、臭氧-活性炭法、离子交换法、膜分离法、臭氧氧化法、膜-生物反应器、曝气生物滤池等[2]。其中,曝气生物滤池(BAF)、膜生物反应器(MBR)和流化床生物膜反应器(MBBR)因其工艺技术可靠、操作管理方便,研究和应用最为广泛[3]。

EM-BAF(工程菌-曝气生物滤池)是在改进、优化传统BAF工艺的基础上发展而来的,通过应用级配填料、工程菌等新技术,克服了传统BAF工艺的技术瓶颈,解决了BAF中布水布气不均的问题,提高了传质效率和容积负荷率,提高对难降解污染物的去除效率[4]。该工艺流程简单,运行管理方便。其主要技术特点如下:

(1)对可生化性差的污水处理效果独特。级配填料对工程菌的固定作用提高了生化池内的有效细菌浓度,提高了难降解有机物的去除率。

(2)脱氮效率高。EM-BAF的工程应用情况表明,该工艺对NH3-N的去除率可达95%[5]。

(3)排泥操作简单,运行费用低。由于级配填料优异的性能,排泥时仅需气反冲,反冲时能耗低,降低了运行费用。

(4)出水水质稳定。反冲排泥后出水水质稳定,且处理系统对进水水质的波动具有较强的适应能力。

(5)自动化程度高,运行管理方便。反冲可采用PLC或DCS自动控制,降低了劳动强度,在日常运行中仅需监控pH值、溶解氧和液位,对现场人员操作技能要求较低。

(6)污泥产量低,污泥产率仅为传统工艺的10%~20%,污泥处理设施的投资与污泥处理费用大幅降低。

根据本工程排放污水具有污染物浓度高、NH3-N浓度高、难生化的特点,本工程的深度处理采用EM-BAF工艺。

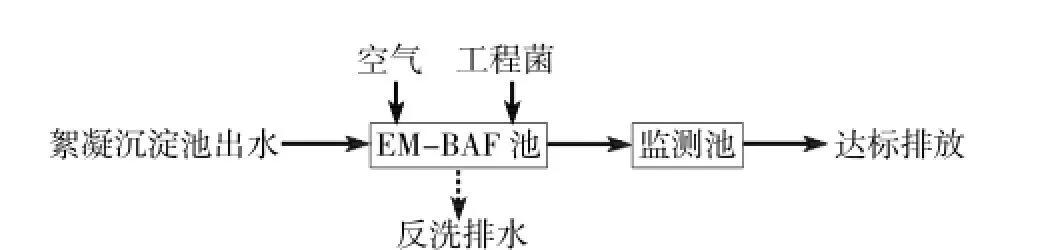

絮凝沉淀池出水经提升泵加压后进入EM-BAF池,经布水区均匀布水后,自底部进入第一级EM-BAF池,由下至上通过级配填料床。通过第一级EM-BAF池顶部的溢流孔洞进入第二级EMBAF池的布水槽,经布水管进入第二级EM-BAF池的底部,由下至上通过级配填料床。级配填料床内接种工程菌,污水中的污染物被工程菌分解、代谢。后面各级同第二级EM-BAF池。污水由最后一级EM-BAF池池顶的溢流堰进入集水槽,通过集水区的外排管道排入出水监测池。EM-BAF工艺流程见图1。

图1 EM-BAF工艺流程

3.2EM-BAF影响因素分析

3.2.1温度

温度主要通过影响酶催化反应的速率及基质扩散到细胞的速率来影响生物反应。研究证明,硝化菌最适宜生长的温度为28~36℃。水温在接近细菌生长的最高生长温度时,细菌的代谢速率达到最大值,此时,可使胶体基质作为呼吸基质而消耗,当水温继续升高时,会导致微生物死亡[6]。系统正常运行时,水温为15~35℃,温度对工程菌的影响可以忽略不计,但是炎热夏季水温有时会高于40℃,此时池内硝化菌受到高温影响,脱氮效率下降,可以采取减少来水流量、补加工程菌等措施来保证系统的稳定运行。

3.2.2水力负荷

水力负荷既不能过大,也不能过小。过大不仅会导致水头损失增加,同时会因水力冲刷强而导致生物膜流失;过小虽然能增加污染物的去除率,但会增加工程造价。具体的设计值应在满足处理要求的条件下,尽量减小水力负荷,本工程中平均水力负荷为14.5 m3/(m2·d)。

3.2.3溶解氧

溶解氧是污水处理系统的重要控制参数。溶解氧充足,传质速率高,生物反应快,去除率高;溶解氧不足,微生物的生理活动将受到不利影响。但是,过大的曝气量也会对生物膜的生长产生负面影响,特别是当污染物浓度低,且生物可降解性不好时,在大曝气量情况下,微生物极易在营养不够的情况下消耗自身,难以在填料表面附着生长[7]。在EM-BAF池内,即使液相主体中有溶解氧存在,生物膜内仍能进行反硝化反应,所以脱氮速率比较高。

3.2.4pH值

微生物的生理活动与环境的酸碱度密切相关,只有在适宜的酸碱度条件下,微生物才能进行正常的生理活动[8]。一般对于好氧微生物,pH值在6.5~8.5时较为适宜,pH值突然改变也会引起细菌活性的明显下降。因此,应尽量避免EM-BAF池进水pH值的突然变化。根据进水水质及现场运行情况,本工程中EM-BAF池在运行过程中碳酸钠的用量为47 kg/h,以保证pH值在7~9范围内。

4 主要设计参数

(1)EM-BAF池。共设4组5级,单组处理水量100 m3/h,单格尺寸为6 000 mm×5 500 mm× 6 000 mm,每组水力停留时间为9.9 h。在每组第5级出水集水渠设在线溶解氧测定仪,实时监测池内溶解氧浓度,控制出水溶解氧质量浓度为2.0 mg/L左右。每个单池内装级配填料床,填料床高度为3.0 m。级配填料采用边长为20~30 mm的长方体改性聚氨酯,孔隙率>85%,湿密度<1.0 g/cm3。EM-BAF池底设放空管,池顶设进水管、空气管、出水管和反冲排泥管。

(2)曝气系统。每个单池底部均匀布置管式曝气器,为工程菌提供氧气。设罗茨风机2台,风量为35 m3/min,风压为68.6 kPa,功率为55 kW。

(3)反冲洗系统。反冲排泥采用气反冲的方式,各单池轮流反冲,交替进行。反冲时,加大需反冲单池的曝气量,通过进水的推流作用将反冲排泥污水经反冲排泥管道排至反洗排水池,设反冲洗排水泵2台,流量为150 m3/h,扬程为27 m,功率为37 kW。

反冲系统采用PLC实现自动控制,每间单池均设置反冲排泥气动阀和反冲进气气动阀。EMBAF池反冲洗时先开启需进行反冲单池的反冲排水阀,2 min后开启该单池反冲进气阀,5 min后,关闭反冲进气阀,10 min后关闭反冲排水阀(以上为累计时间)。

5 工程运行效果

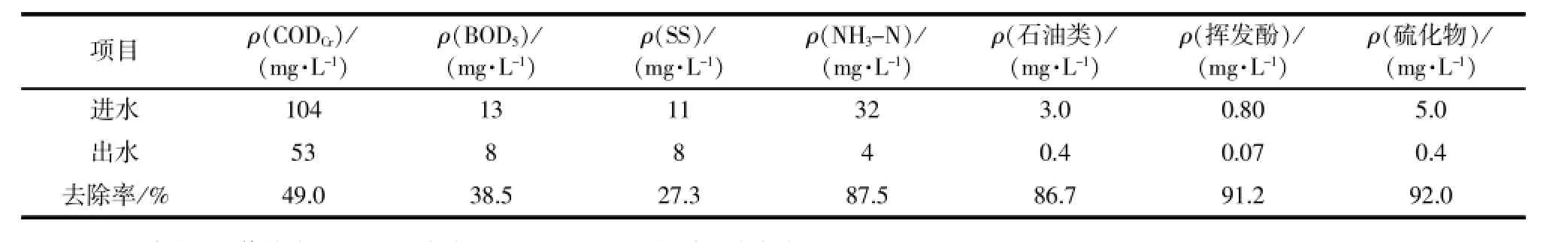

本工程于2014年1月份建设完成,并投入运行,经过2 a多的运行,EM-BAF池已经具备了较强的抗冲击能力,运行稳定,出水水质达到了设计要求。2016年3月份的实际平均进、出水水质情况见表2。

表2 EM-BAF实际进、出水水质Tab.2 Actual influent and effluent water quality of EM-BAF

6 结语

本工程深度处理采用EM-BAF工艺,出水水质稳定达到GB 31570-2015要求。

EM-BAF工艺选用高盐环境的专性菌,对高含盐污水适应性良好、CODCr去除稳定、脱氮效果明显。该工艺在本工程中的成功应用为该厂的达标排放发挥了重要作用。在今后的运行实践中还需继续摸索该工艺与其它工艺的优化组合,进一步发挥其高效的去污能力。

[1]陈杏.气浮-水解-MBR-芬顿氧化工艺处理石化废水[J].工业用水与废水,2013,44(3):71-73.

[2]陈义标,陈季华.废水深度处理技术研究的现状和发展[J].污染防治技术,2003,16(3):43-46.

[3]胡保安,连立国,倪福功,等.曝气生物滤池深度处理石化废水的试验研究[J].中国给水排水,2007,23(7):66-69.

[4]贺苹.EM-BAF工艺在炼油污水处理系统中的应用[J].石油石化节能与减排,2011,1(9):34-37.

[5]谢四清.EM-BAF技术在化肥废水处理中的应用[J].低碳世界,2014,(5):3-5.

[6]赵小亮,裴丽.曝气生物滤池在炼油废水处理中的应用[J].安全、健康和环境,2008,8(12):20-22.

[7]郭天鹏,汪诚文,陈吕军,等.升流式曝气生物滤池深度处理城市污水的工艺特性[J].环境科学,2002,23(1):58-61.

[8]张自杰,林荣忱,金儒霖.排水工程:下册[M].北京:中国建筑工业出版社,2000.

Application of EM-BAF process for advanced treatment of high concentration oil refining sewage

CHEN Long

(Anhui Donghua Environment and Municipal Engineering Co.,Ltd.,Hefei 230088,China)

EM-BAF process with design treatment scale of 400 m3/h was used to treat high concentration oil-refining wastewater from a petrochemical enterprise in southern China.The operation results of the engineering showed that,when the mass concentrations of CODCr,NH3-N,petroleum and volatile phenol were not above 135,35,5 and 20 mg/L respectively,the corresponding indexes of the effluent water were not above 60,5,1 and 0.1 mg/L respectively,which met the requirement of GB 31570-2015 Emission Standard of Pollutants for Petroleum Refining Industry.The characteristics of the said process as well as its design and influencing factors were introduced;besides,the design parameters and running condition of the main structures were also provided.

EM-BAF process;high concentration oil-refining sewage;biochemical treatment;engineering bacteria

消防设计

X703.1;X742

B

1009-2455(2016)04-0071-03

陈龙(1984-),男,安徽涡阳人,工程师,硕士研究生,主要从事水污水处理及回用方面的工程设计与研究工作,(电话)0551-62523558(电子信箱)wan-chenlong@163.com。

2016-06-10(修回稿)