某化学合成制药类废水处理工艺的中试研究

查俊杰,张宝,陈岳松

(上海海姆环境工程有限公司,上海 200092)

某化学合成制药类废水处理工艺的中试研究

查俊杰,张宝,陈岳松

(上海海姆环境工程有限公司,上海200092)

采用微电解-UASB-AO组合工艺处理某化学合成制药类废水,研究了微电解HRT及污染物负荷对处理效果的影响。试验结果表明,在微电解HRT为10 h,UASB进水CODCr负荷为1.25~1.50 kg/(m3·d),AO进水CODCr、NH3-N、TN负荷分别为0.6、0.05和0.1 kg/(m3·d)时,系统运行效果最佳,出水CODCr、NH3-N、TN平均质量浓度分别为400、2、50 mg/L,出水水质达到了园区污水处理厂接管标准的要求。

化学合成;制药废水;废水处理;中试研究

化学合成制药类废水普遍具有成分复杂、浓度高、可生化性差等特点,属于难降解的有机废水,是我国工业废水治理的重点和难点。目前,国内处理该类废水以预处理-两级生化为主,根据水质的不同针对性地采用预处理工艺,并强化生物反应条件,能够取得良好的处理效果[1-2]。

微电解作为生化前端的预处理工艺,目前,已广泛应用于工业废水的处理。研究表明,通过微电解可以明显提高废水的可生化性,有利于后续生化处理[3]。UASB作为目前较为成熟的厌氧生物处理工艺,适合处理高浓度有机废水[4]。AO是较为经典的生物脱碳及脱氮的一体工艺,与厌氧工艺耦合处理制药废水时,能够取得良好的出水水质[5-6]。

本研究针对某制药厂实际废水酸性强、浓度高、可生化性差的特点,采用微电解-UASB-AO组合工艺,考察HRT对微电解效果的影响、污染物负荷对UASB和AO处理效果的影响,并确定组合工艺最佳的运行条件。

1 材料与方法

1.1试验用水

试验用水取自江苏泰州某化工厂,该化工厂通过化学合成主要生产嘧菌酯、霜脲氰、百菌清等农药及中间体。企业废水包含嘧菌酯废水(W1)、霜脲氰废水(W2)和百菌清废水(W3),各类废水水质及水量比例详见表1。混合废水主要污染物有甲苯、嘧啶环类、乙酸、邻氯苯乙酸、邻羟基苯乙酸、乙酸丁酯、甲醇、喹啉、杀菌剂霜脲氰、间苯二甲腈、硫酸盐、氯盐、氨氮等,该废水具有盐分高、有机物浓度高、氮素污染物高、毒性大、可生化性差等特点。

表1 中试进水水质Tab.1 Influent water quality of pilot-scale test

中试出水水质执行工业园区污水处理厂的接管标准,具体的出水水质详见表2。

表2 中试出水水质Tab.2 Effluent water quality of pilot-scale test

1.2试验装置及流程

中试工艺流程见图1。调节池提升泵将各股废水按表1的水量比例送入中试进水池,池内设置搅拌机;进水池提升泵将均质后的废水送入微电解反应器(序批运行);反应后的废水由泵输送至混凝沉淀池(序批运行);沉淀后的上清液输送至中间水池存放,并泵至UASB反应器进行厌氧生化反应,其出水流至AO反应器,进行缺氧-好氧生化反应,二沉池上清液达标排放。

图1中试工艺流程Fig.1 Process flow of pilot-scale test

1.3试验方法

中试主要目的是验证工艺线路的可行性,并确定关键工艺的设计参数,主要包括微电解工艺的HRT,UASB工艺的进水CODCr平均容积负荷,AO工艺的进水CODCr、NH3-N和TN平均容积负荷(以下简称CODCr、NH3-N、TN负荷)。

微电解工艺主要影响因素为进水pH值、HRT等[7]。本试验中控制进水pH值为4~5[8],考察不同HRT下,微电解前、后CODCr的去除情况以及m(BOD5)/m(CODCr)值的变化。微电解试验采用序批方式运行,微电解后的废水进行混凝处理,排除Fe2+及悬浮物对CODCr测定的影响。

UASB反应器的设计参数主要是CODCr负荷或HRT[9]。本试验主要以CODCr负荷作为研究对象,考察不同负荷下,反应器对CODCr的去除能力和c(ALK)/c(VFA)值变化情况。反应器内接种颗粒污泥,接种量为池容的40%[10],种泥来源于小麦淀粉加工企业的厌氧反应器,控制上升流速1.0 m/ h[11],采用出水内循环调节,进行中温厌氧(30~35℃)消化,温控措施为蒸汽盘管加热、外壁保温。

AO反应器的主要设计参数是CODCr、NH3-N和TN负荷。CODCr和NH3-N的代谢主要发生在O段,TN的代谢主要发生在A段,因此,CODCr和NH3-N负荷决定O段的池容,TN负荷决定A段的池容。反应器内接种企业二沉池污泥,接种量约为池容的30%,接种前将污泥充分淘洗,确保反应器各污染物的起始底物浓度在排放限值内。A段设置机械搅拌,O段设置微孔曝气搅拌;控制A段DO的质量浓度小于0.5 mg/L,O段DO的质量浓度为2~4 mg/L,温度为25~35℃[12];污泥回流比为100%,硝化液回流比为400%[13]。考察不同污染物负荷时,出水各项指标的变化情况,并分析出水稳定达标时,污染物负荷设计取值的边界条件。

1.4分析方法

pH值采用玻璃电极法,NH3-N采用纳氏试剂光度法,CODCr采用重铬酸钾法,TN采用过硫酸钾氧化-紫外分光光度法,BOD5采用稀释接种法,VFA、ALK采用酸碱滴定法。

2 结果与讨论

2.1微电解单元

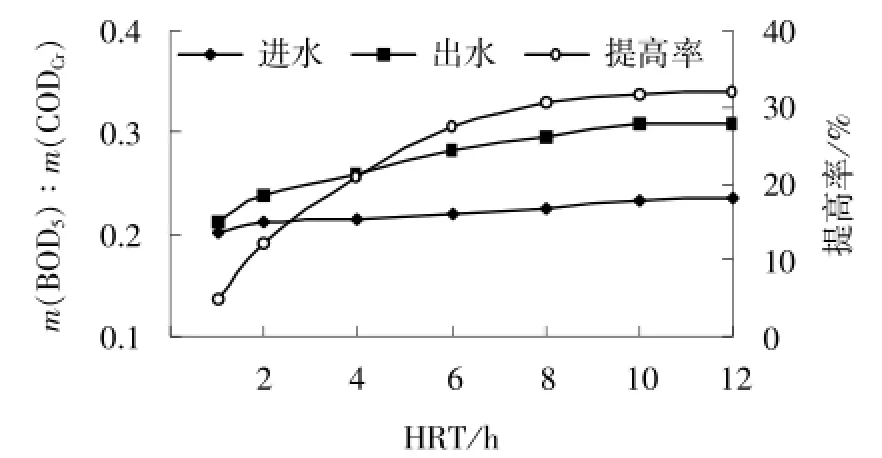

微电解试验进水pH值为4~5(无需另行调控),温度为20~25℃,取HRT分别为1、2、4、6、8、10和12 h,共计7组试验,每组两批次,取两批数据的均值进行对比分析,试验结果见图2和图3。

图2 微电解对CODCr的去除情况

图3 微电解对m(BOD5)/m(CODCr)值的改善情况

从图2可以看出,微电解进水CODCr的质量浓度为9 500 mg/L左右,随着HRT的延长,CODCr去除率最终稳定在5%~6%;说明微电解对CODCr的去除能力有限。观察反应过程,0~2 h时CODCr去除率呈负增长趋势,其质量浓度小幅上升100~200 mg/L。分析认为:某些长链或结构复杂的物质被初步氧化断链后,形成短链或结构简单的物质,能够被完全氧化。2~6 h时CODCr去除率快速上升,6~8 h时缓慢上升,8~12 h时稳定于6%;说明8 h以上微电解反应趋于稳定。

从图3可以看出,进水m(BOD5)/m(CODCr)值为0.20~0.25,属于较难生化降解的范畴;出水m(BOD5)/m(CODCr)值随HRT的延长而逐渐上升,最终稳定在0.30左右,属于可生化降解的范畴[14];这说明废水的可生化性得到较大改善。m(BOD5)/ m(CODCr)值在HRT为2~6 h时快速上升,在6~8 h时缓慢上升,在8~12 h时稳定于0.3左右,m(BOD5)/m(CODCr)值提高率约为30%;这表明当HRT在8 h以上时,微电解反应动力不足,废水中污染物质的结构趋于稳定。分析原因:①随着反应的进行,物质的结构趋于稳定;②pH值随着反应逐渐升至5.5~6.0,铁的电化学溶出和酸溶出减少,不利于反应的进行[15]。

微电解工艺预处理试验废水时,进水pH值为4~5,最佳反应时间为8~10 h,CODCr去除率为5%~6%,m(BOD5)/m(CODCr)值由0.20~0.25提高至0.30左右。虽然CODCr的去除效果不理想,但废水的可生化性有较大改善,有利于后续生化工艺的运行。

2.2UASB单元

UASB单元试验过程分为:接种启动期、驯化培养期和工艺试验期。其中,接种启动期历时10 d,以接种污泥、循环升温、投加营养物质为主,主要目的是尽快恢复污泥的活性。驯化培养期历时30 d,废水以较低的CODCr负荷(0.2~0.3 kg/(m3· d))进入反应器,同时适当投加营养物质,主要目的是对颗粒污泥进行驯化,使其逐渐适应新的水质环境。工艺试验期历时70 d,初始CODCr的质量浓度为3 578 mg/L;期间逐步提升CODCr负荷,并分别在不同的负荷梯度下运行10 d,观察工艺运行情况;CODCr负荷设置为 0.50、0.75、1.00、1.25、1.50、1.75、2.00 kg/(m3·d);取各个CODCr负荷的数据均值进行对比分析,试验结果见图4和图5。

图4 UASB反应器内CODCr的浓度变化情况

图5 UASB出水VFA与ALK的浓度变化情况

从图4和图5可以看出,UASB反应器进水CODCr的质量浓度在9 000 mg/L左右,CODCr负荷为0.50~1.00 kg/(m3·d)时,出水CODCr的质量浓度由3 890 mg/L上升至5 018 mg/L,CODCr去除率由56%降至42%;c(ALK)/c(VFA)值由5.4降至3.0。分析原因:①废水盐分较高且具有一定的生物毒性,厌氧反应效率不高;②厌氧污泥驯化时间较短,菌种尚未完全适应试验水质;③试验初期,反应器存在稀释效应,随着试验的进行,底物CODCr浓度逐渐增加,表现为CODCr去除率快速下降。CODCr负荷为1.00~1.50 kg/(m3·d)时,出水CODCr的质量浓度稳定在5 000 mg/L左右,CODCr去除率稳定在40%左右,c(ALK)/c(VFA)值稳定在2.8~3.0 mmol/L;此阶段运行稳定,说明厌氧污泥经过长时间驯化培养,已经能够适应水质环境,ALK与VFA浓度相对稳定,但由于废水可生化性较差,CODCr去除率较低。当CODCr负荷为1.50~2.00kg/(m3·d)时,出水CODCr的质量浓度逐渐上升至6 000 mg/L左右,CODCr去除率迅速下降至30%左右,c(ALK)/c(VFA)值也迅速降至1.6;这说明随着CODCr负荷的提高,废水对厌氧微生物(尤其是产甲烷菌)的抑制作用逐渐增强,影响碳素的甲烷化进程,而且VFA累积严重,反应器存在酸化的风险[16]。

UASB反应器处理试验废水时,控制CODCr负荷为1.00~1.50 kg/(m3·d),反应器能够稳定运行。由于废水的盐分较高,且可生化性较差,CODCr去除率仅为40%左右。此时,c(ALK)/c(VFA)值大于2.5,反应器具有较强的缓冲能力,系统酸化的风险较低。当CODCr负荷为1.00~1.50 kg/(m3·d)时,对反应器进、出水氮素污染物进行监测,发现TN的浓度变化不大,但出水NH3-N质量浓度明显升高,由进水的200 mg/L左右上升至340 mg/L左右,m(NH3-N)/m(TN)值由0.35左右升至0.65左右,这说明进水中大部分氮素污染物以有机氮的形式存在,经过厌氧菌群的水解作用,有机氮被转化为NH3-N形式[17];m(NH3-N)/m(TN)值的提升有利于后续AO工艺对氮素污染物的降解。

2.3AO单元

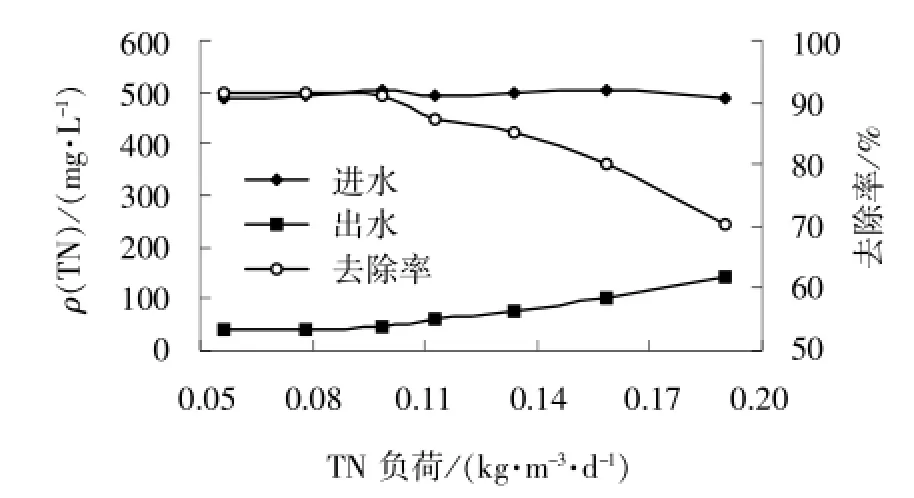

本单元试验以CODCr负荷为主要控制参数,由于废水中各污染物浓度相对稳定,随着CODCr负荷的提升,NH3-N和TN负荷也在逐渐提升。设置CODCr负荷分别为 0.3、0.4、0.5、0.6、0.7、0.8、1.0 kg/(m3·d),相应的 NH3-N负荷为 0.020、0.026、0.034、0.040、0.048、0.054、0.066 kg/(m3·d),TN负荷为0.056、0.078、0.099、0.113、0.134、0.159、0.190 kg/(m3·d)。反应器在各个负荷下运行10 d,并取各负荷的数据均值进行比对分析,初始CODCr、NH3-N和TN底物质量浓度分别为206、0.8、32.1 mg/L,试验结果见图6~图8。

图6 AO反应器内CODCr的浓度变化情况

图7 AO反应器内NH3-N的浓度变化情况

图8 AO反应器内TN的浓度变化情况

从图6可以看出,AO反应器进水CODCr的质量浓度为5 000 mg/L左右,随着CODCr负荷的提升,出水CODCr浓度整体呈上涨趋势;在0.5~0.7 kg/(m3·d)时,出水CODCr的质量浓度稳定于400 mg/L;在0.7~1.0 kg/(m3·d)时,出水CODCr的质量浓度增加趋势加快,最终为593 mg/L。分析原因:废水经过微电解和厌氧预处理后,其可生化性虽有较大改善,但废水中有机物的代谢仍需要较低的负荷和较长的HRT。

从图7可以看出,AO反应器进水NH3-N的质量浓度为350 mg/L左右,在NH3-N负荷小于0.05 kg/(m3·d)时,出水NH3-N的质量浓度稳定在2 mg/L以内;随着NH3-N负荷继续提升,出水NH3-N质量浓度呈现突然性增长,最高为33.2 mg/ L,NH3-N的代谢出现异常。分析原因:①NH3-N上涨时,CODCr负荷也在上涨,而过高的有机物负荷将使异养菌快速增殖,不利于硝化菌的竞争和富集;②硝化菌对环境变化非常敏感,污染物负荷上升,某些有机基质出现累积,并对硝化菌呈现出抑制作用[18]。

从图8可以看出,AO反应器进水TN的质量浓度为500 mg/L左右,在TN负荷小于 0.1 kg/(m3·d)时,出水TN的质量浓度稳定在50 mg/L以内;当TN负荷为0.13 kg/(m3·d)左右时,出水TN的质量浓度缓慢上升,最高为74.6 mg/L;TN负荷继续升高,出水TN质量浓度迅速上升,达到144.5 mg/L,TN的代谢出现异常。分析原因:①硝化液回流量逐渐增大,A段DO浓度逐渐上升,影响反硝化菌的脱氮代谢;②反应器进水CODCr浓度较高,但可供反硝化利用的碳源可能不足,抑制了反硝化进程;③TN的代谢需要硝化菌的协同作用,试验后期NH3-N代谢出现异常,NH3-N转化硝态氮进程受阻,反硝化无法正常进行。

AO工艺处理试验废水时,各污染物的代谢存在相互影响,为确保出水CODCr、NH3-N和TN浓度均能稳定达标,CODCr、NH3-N、TN负荷须分别控制在0.6、0.05和0.1 kg/(m3·d)以下。

3 结论

(1)采用微电解-UASB-AO组合工艺处理某化学合成制药类废水,通过中试研究,确定最佳工艺条件为:微电解HRT为10 h,UASB进水CODCr负荷为1.25~1.50 kg/(m3·d),AO进水 CODCr、NH3-N、TN负荷分别为0.6、0.05和0.1 kg/(m3· d)。中试出水CODCr、NH3-N、TN的平均质量浓度分别为400、2、50 mg/L,对应的去除率分别为95%、99%、90%,出水水质达到了园区污水处理厂接管标准的要求。

(2)微电解-UASB-AO组合工艺处理化学合成类制药废水具有一定的可行性。同时,在工程实践过程中应重点关注微电解填料的板结、UASB布水器的堵塞以及AO工艺硝化段pH值变化等问题。

[1]李宇庆,马楫,钱国恩.制药废水处理技术进展[J].工业水处理,2009,29(12):5-7.

[2]李世忠,高冠道,张爱勇.化学絮凝法处理制药废水应用研究进展[J].工业用水与废水,2008,39(6):6-10.

[3]杨健,郑广宏.微电解预处理难降解有机废水的研究进展[J].工业用水与废水,2008,39(5):1-5.

[4]姜友蕾,姜栋,宋雅建.UASB-絮凝-SBR处理高含量头孢类抗生素废水[J].水处理技术,2012,38(10):65-69.

[5]李亚峰,王欣,谢新立.预处理-UASB-A/O工艺处理高浓度制药废水[J].给水排水,2012,38(5):56-57.

[6]徐鹏,何争光,唐彦杰.蒸发结晶-UASB-SBR工艺处理制药废水[J].工业用水与废水,2011,42(2):76-77.

[7]王紫薇.铁炭微电解-厌氧工艺处理农药废水的研究[D].合肥:合肥工业大学,2009.

[8]冯雅丽,张茜,李浩然,等.铁炭微电解预处理高浓度高盐制药废水[J].环境工程学报,2012,6(11):3855-3860.

[9]潘涛,李安峰,杜兵.废水污染控制技术手册[M].北京:化学工业出版社,2012:888-894.

[10]杨永超.厌氧颗粒污泥法处理高浓度抗生素废水的研究及应用---河南某抗生素厂生产废水[D].青岛:青岛理工大学,2010.

[11]马承愚,彭英利.高浓度难降解有机废水的治理与控制[M].北京:化学工业出版社,2006:79-81.

[12]张自杰.排水工程:下册:第4版[M].北京:中国建筑工业出版社,1999:308-315.

[13]冷栋栋.A/O工艺处理高盐度废水脱氮性能的试验研究[D].青岛:青岛大学,2009.

[14]郭文成,吴群河.BOD5/CODCr值评价污废水可生化性的可行性分析[J].环境科学技术,1998,8(3):39-41.

[15]张良金.铁炭微电解处理高浓度难降解有机废水实验研究和工程应用[D].重庆:重庆大学,2007.

[16]于雷,彭剑锋,宋永会,等.厌氧反应器的酸化及其恢复研究进展[J].工业水处理,2011,31(8):1-4.

[17]张丽丽.含氮化合物在生物处理系统中转化特性的研究[D].郑州:郑州大学,2005.

[18]唐受印,戴友芝.水处理工程师手册[M].北京:化学工业出版社,2000:518-521.

A pilot-scale study of treatment of chemical synthesized pharmaceutical wastewater

ZHA Jun-jie,ZHANG Bao,CHEN Yue-song

(Shanghai Haimu Environmental Engineering Co.,Ltd.,Shanghai 200092,China)

Using microelectrolysis-UASB-AO combined process to treat a kind of chemical synthesized pharmaceutical wastewater,the influence of microelectrolysis HRT and pollutants loading on treatment effect were studied.The results of the test showed that,the optimal operation effect of the system was obtained under the condition that,the HRT was 10 h,the CODCrloading of the influent water of UASB was 1.25-1.50 kg/(m3·d),the loading rates of CODCr,NH3-N and TN of the influent water of AO were 0.6,0.05 and 0.1 kg/(m3·d)respectively,the mass concentrations of CODCr,NH3-N and TN of the effluent water were 400,2 and 50 mg/L respectively,the effluent water quality met the requirement of the influent water for the sewage treatment plant of the industrial park.

chemical synthesis;pharmaceutical wastewater;wastewater treatment;pilot-scale test

X787.031

A

1009-2455(2016)04-0033-05

查俊杰(1987-),男,江西婺源人,助理工程师,本科,从事污水处理技术研究及工程设计,(电话)021-55088268(电子信箱)zhajunjie1@126.com。

2016-07-20(修回稿)