高比例RAP掺量热再生SMA混合料新旧料融合性及工厂化生产参数研究

李 琳, 尹玉霞

(郑州财经学院 土木工程学院, 河南 郑州 450000)

高比例RAP掺量热再生SMA混合料新旧料融合性及工厂化生产参数研究

李琳, 尹玉霞

(郑州财经学院 土木工程学院, 河南 郑州450000)

新旧料融合性及工厂化生产参数是厂拌热再生混合料技术性能的关键所在。为了优化高比例掺量热再生SMA混合料配合比设计并指导工厂化生产,利用了流变学试验原理和SHRP试验方法,采用抗车辙因子、低温蠕变速率、车辙、约束试验温度应力、四分点加载疲劳试验,研究了橡胶油和芳香油2种再生剂在不同掺量下的热再生混合料新旧沥青转移规律和路用性能。得出了热再生混合料最佳的RAP掺配比例和新旧料转移规律,证明了再生剂掺量的合理性,并用于指导热再生混合料配合比设计与工厂化生产。工程实践证明,本文所确定的再生剂掺量、RAP预热温度、新集料加热温度、混合料拌合温度和拌合时间等工厂化生产参数是合理可行的,可为后续工程实践提供借鉴。

道路工程; 高比例RAP掺量; 再生剂; 融合性; 路用性能

0 引言

目前热再生混合料作为现代交通行业日趋重要的低碳技术已经逐步被公众所接受,其使用规模越来越大[1-5]。国内近10 a工程实践表明,新旧料融合性、工厂化生产参数是厂拌热再生混合料技术性能的关键所在。大量研究结果表明[6-11],坚硬、耐磨、抗滑的玄武岩集料经车辆荷载作用后仍具有足够的强度,改性沥青老化后其性能虽有一定的衰减,但整体性能仍优于老化基质沥青[12]。如果将含有玄武岩的废旧SMA沥青路面材料与常规材料混合使用,不仅造成了极大的资源浪费,也提高了再生难度,因此将废旧SMA沥青路面材料(老化SBS改性沥青和玄武岩集料)进行高效再生,可以充分利用SMA混合料的残余强度,提高路面结构的综合路用性能。目前国内外对改性沥青路面再生相关研究较少,鲜见利用旧SMA材料开发再生SMA材料的相关研究和报道。此外,国内使用的热再生混合料RAP掺量低,大多使用低标号沥青与老化沥青调和再生的方式,低标号沥青恢复老化沥青性能的能力有限,无法将老化后的沥青性能还原到原有的水平,而国内再生剂主要由施工单位自行配制,再生剂的添加剂量完全由工程经验确定,随意性很大,已有研究成果也没有系统研究再生剂掺量对热再生混合料路用性能的影响,在确定热再生混合料适宜的再生剂掺量时大多采用粘度指标和针入度体系指标,评价指标和方法并不完善。本文选用芳烃油和橡胶油两种常用的再生剂开展再生剂掺量SBS老化沥青针入度体系指标和流变特性研究,研究不同再生剂掺量下老化沥青四组分变化规律,揭示了再生剂对老化沥青的性能的恢复机理。采用拌合试验研究不同再生剂掺量下热再生混合料老化沥青砂浆的转移规律,并基于车辙试验、低温弯曲试验和控制应变疲劳试验研究了再生剂掺量对热再生混合料综合路用性能的影响,研究成果对热再生混合料工程实践和推广应用具有重要指导意义。

1 原材料及试验配比

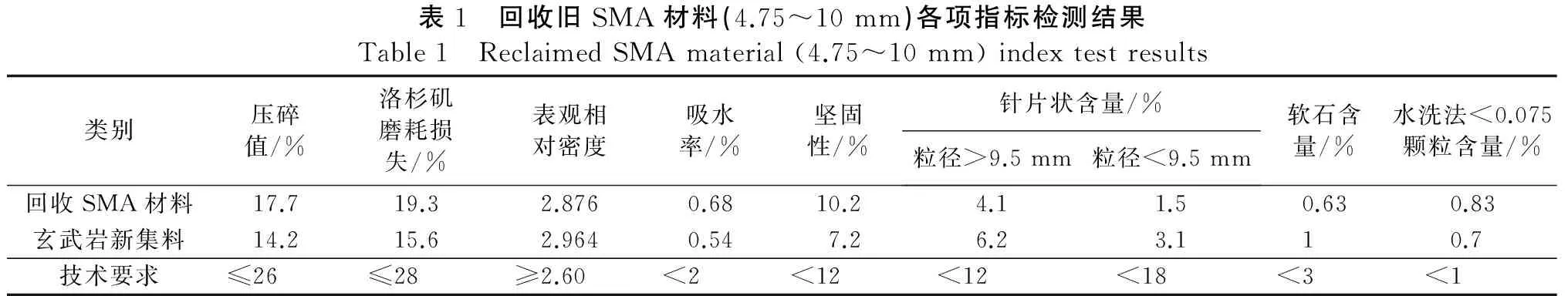

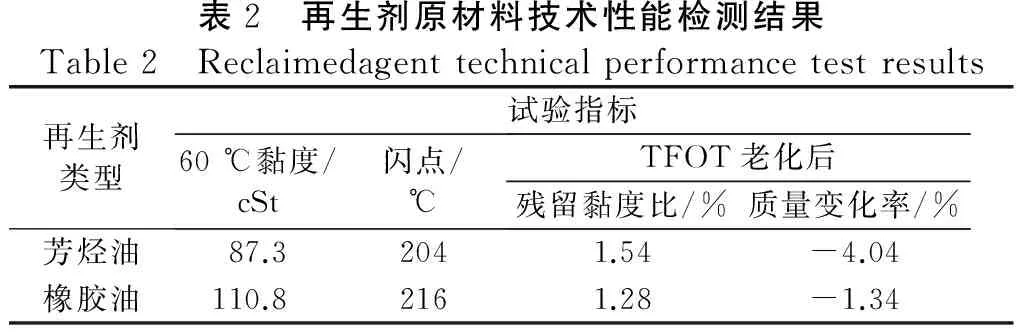

试验采用陕西某高速公路大中修时产生的废旧沥青路面材料(Reclaimed asphalt pavement),路面在翻修时已运营了8 a。废旧改性沥青SMA材料性能检测主要包括集料和老化SBS性能检测,试验采用的废旧SMA材料取自陕西某高速公路大中修现场。将RAP分为0~5、5~10 mm两档,粗集料采用玄武岩,细集料采用石灰岩,集料分为0~3、3~5、5~10、10~20 mm共4档。按《公路沥青路面施工技术规范》(JTG F40-2004)要求,分别对新旧集料性能进行检测,结果见表1,由表1可知: 回收SMA材料各项指标满足现行施工规范要求,其中压碎值、洛杉矶磨耗值、坚固性比玄武岩新集料稍差,这主要是受车辆冲击荷载作用后集料内部产生微裂纹所致。沥青具有溶解、沉淀等热力学可逆过程的性质,决定了采用再生剂还原老化沥青性能的可行性。试验选用芳烃油和橡胶油这两种常用的再生剂,按《公路沥青路面再生技术规范》(JTG F41 — 2008)要求,对再生剂的常规技术性能进行了检测,试验结果见表2。

表1 回收旧SMA材料(4.75~10mm)各项指标检测结果Table1 ReclaimedSMAmaterial(4.75~10mm)indextestresults类别压碎值/%洛杉矶磨耗损失/%表观相对密度吸水率/%坚固性/%针片状含量/%粒径>9.5mm粒径<9.5mm软石含量/%水洗法<0.075颗粒含量/%回收SMA材料17.719.32.8760.6810.24.11.50.630.83玄武岩新集料14.215.62.9640.547.26.23.110.7技术要求≤26≤28≥2.60<2<12<12<18<3<1

表2 再生剂原材料技术性能检测结果Table2 Reclaimedagenttechnicalperformancetestresults再生剂类型试验指标60℃黏度/cSt闪点/℃TFOT老化后残留黏度比/%质量变化率/%芳烃油87.32041.54-4.04橡胶油110.82161.28-1.34

2 热再生混合料新旧料融合特性

2.1新旧沥青融合针入度指标试验

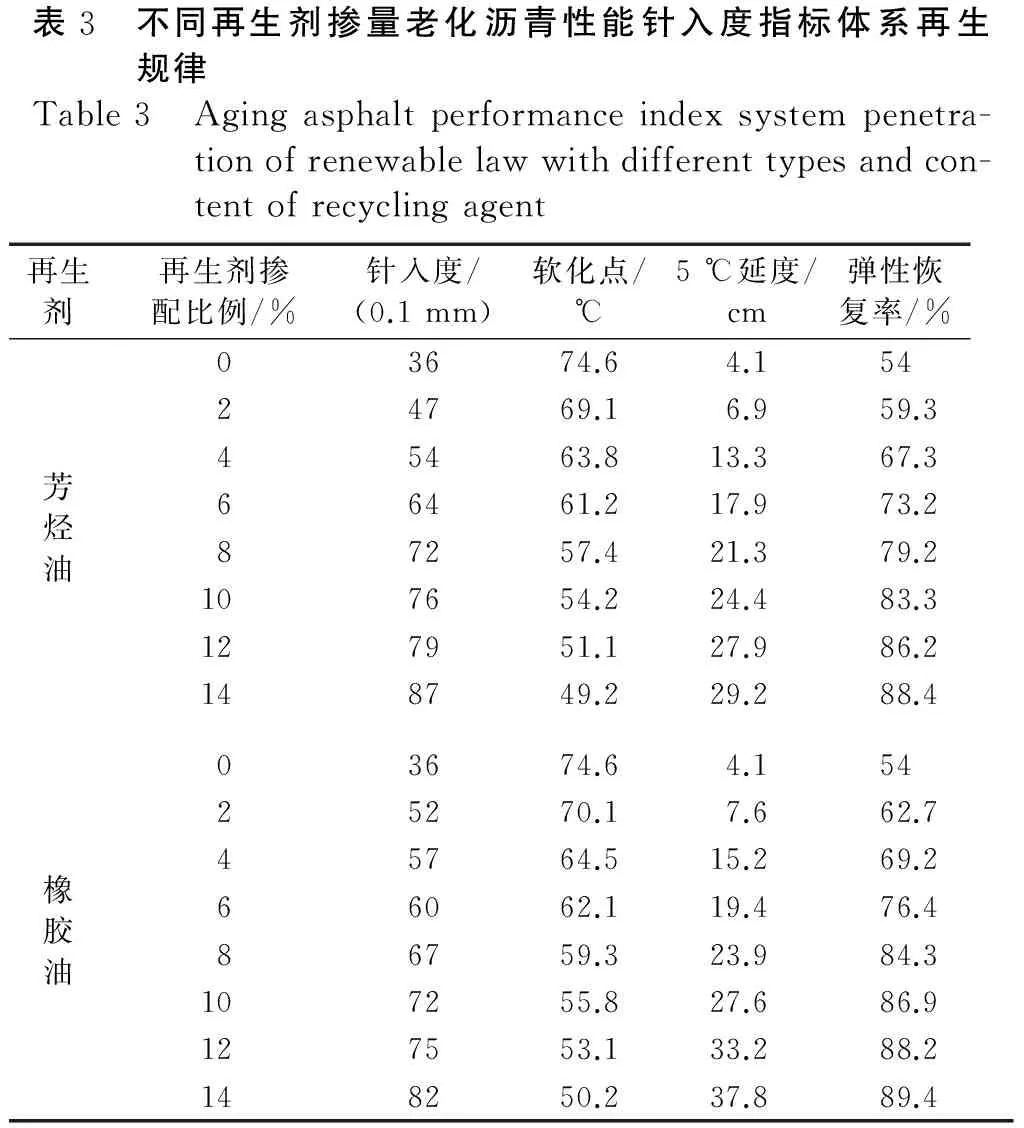

按照沥青及沥青混合料试验规程“抽提法”获取RAP中老化的SBS改性沥青,对比施工时采用的SBS改性沥青I — C(SBS掺量为4.0%)原样沥青性能,不同再生剂掺量老化沥青常规性能指标的再生恢复情况测试结果(见表3)。

表3试验结果表明: ①随着再生剂掺量增大,再生SBS改性沥青的针入度、延度和弹性恢复率增大,而软化点减小,再生剂掺量与再生沥青针入度体系指标之间的拟合关系良好,针入度和软化点作为沥青的高温性能指标,针入度越小、软化点越高表明沥青的高温性能越好,可见增大再生剂掺量导致再生SBS沥青的高温性能变差,且再生剂掺量越大再生沥青的高温性能越差。②加入再生剂对老化沥青的5 ℃延度和25 ℃弹性恢复率有一定的恢复作用,但并没有对针入度和软化点的改善作用明显,即使再生剂掺量达到14%低温延度仍是再生沥青技术性能的技术瓶颈。③比较两种再生剂对原样SBS改性沥青性能的恢复情况,再生剂B对老化沥青性能的恢复效果明显优于再生剂A,可见再生剂与老化沥青之间有一定的配伍性。

表3 不同再生剂掺量老化沥青性能针入度指标体系再生规律Table3 Agingasphaltperformanceindexsystempenetra-tionofrenewablelawwithdifferenttypesandcon-tentofrecyclingagent再生剂再生剂掺配比例/%针入度/(0.1mm)软化点/℃5℃延度/cm弹性恢复率/%03674.64.15424769.16.959.345463.813.367.366461.217.973.2芳烃油87257.421.379.2107654.224.483.3127951.127.986.2148749.229.288.403674.64.15425270.17.662.745764.515.269.266062.119.476.4橡胶油86759.323.984.3107255.827.686.9127553.133.288.2148250.237.889.4

2.2再生剂对SBS老化沥青流变特性的影响

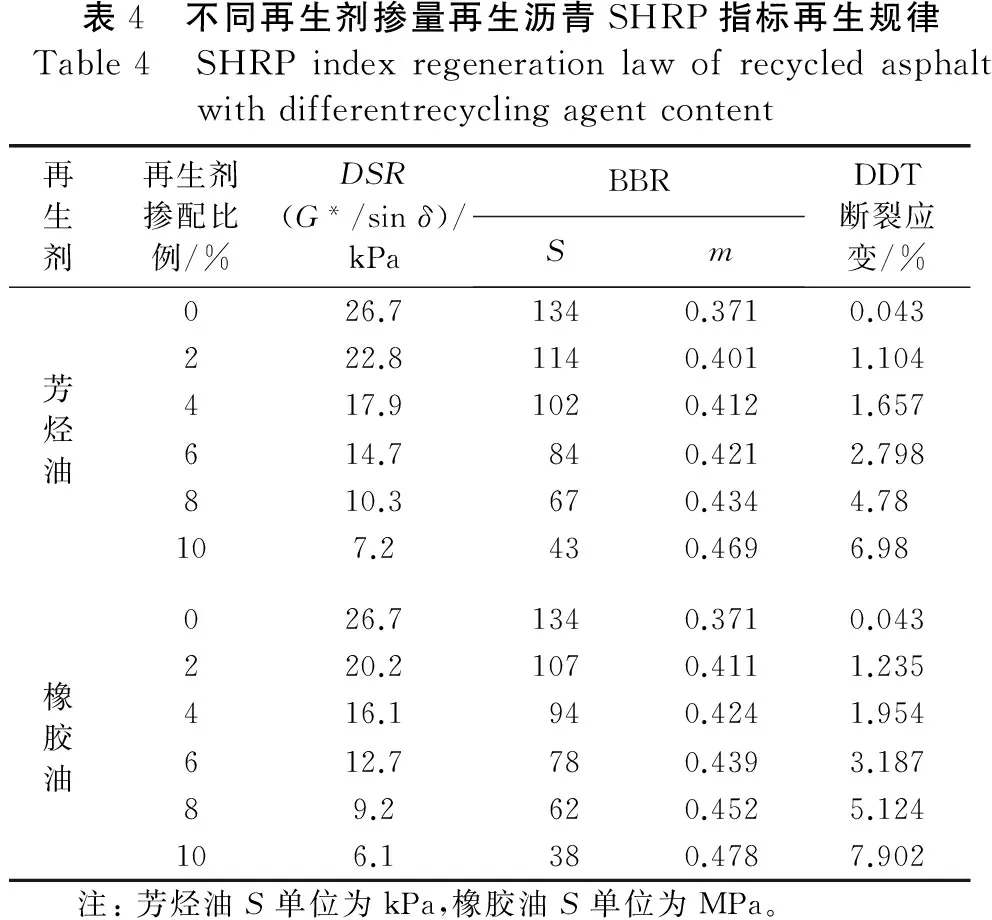

考虑到改性沥青自身结构的复杂性,以及改性剂对老化沥青改善效果的复杂影响,有必要对再生沥青的流变特性进行分析,采用BBR和DSR试验研究不同再生剂掺量再生沥青的流变特性,试验方法严格参照ASTM相关技术要求,不同再生剂掺量再生沥青SHRP性能指标分析试验结果见表4。

表4 不同再生剂掺量再生沥青SHRP指标再生规律Table4 SHRPindexregenerationlawofrecycledasphaltwithdifferentrecyclingagentcontent再生剂再生剂掺配比例/%DSR(G*/sinδ)/kPaBBRSmDDT断裂应变/%026.71340.3710.043222.81140.4011.104417.91020.4121.657芳烃油614.7840.4212.798810.3670.4344.78107.2430.4696.98026.71340.3710.043220.21070.4111.235416.1940.4241.954橡胶油612.7780.4393.18789.2620.4525.124106.1380.4787.902 注:芳烃油S单位为kPa,橡胶油S单位为MPa。

表4试验结果表明: ①随着再生剂掺量增大,再生沥青DSR试验G*/sinδ呈线性关系减小,线性拟合关系良好,可见增大再生剂会对再生沥青的高温性能有不利影响,再生剂掺量越大影响越显著。②增大再生剂掺量,BBR试验m值增大,进度模量减小,同时间接拉伸试验断裂应变增大,表明随着再生剂掺量增大,再生沥青低温性能提高,这与加入再生剂的初衷是一致的,再生剂可恢复老化沥青的低温柔韧性。③比较再生剂对老化沥青性能的恢复效果,10%再生剂掺量情况下,两种再生剂对老化沥青性能的恢复可以完全与原样沥青相媲美,以SHRP试验指标考虑,再生剂可以将老化沥青的性能恢复来原来水平,橡胶油再生剂对老化沥青性能的恢复效果明显优于芳烃油。

2.3再生剂对RAP老化沥青砂浆转移规律的影响

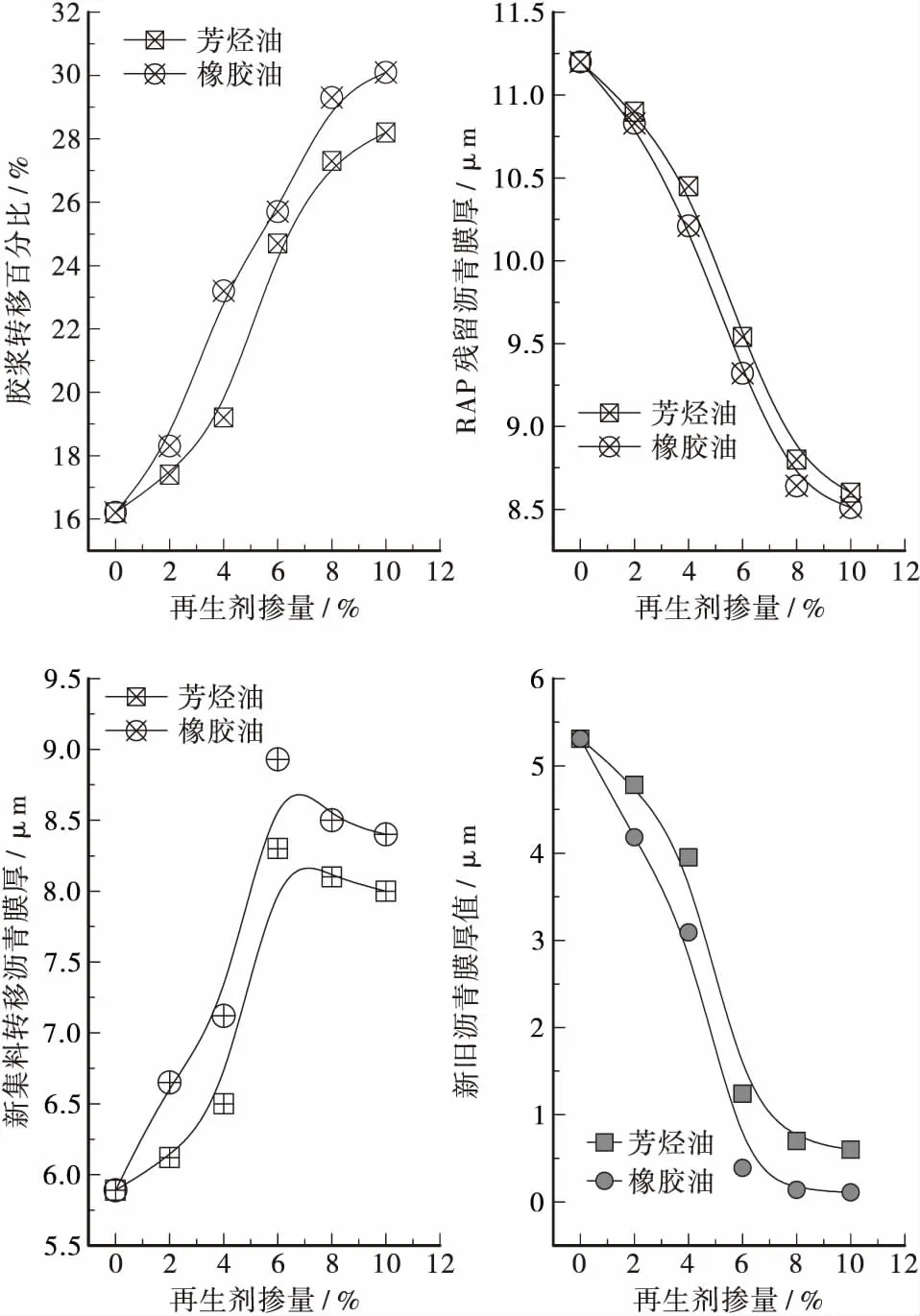

厂拌热再生混合料生产时旧沥青经过加热、机械搅拌、再生剂和新沥青的软化作用等将会向新集料和新沥青转移厂,实际操作时再生剂首先与RAP表面的老化沥青砂浆接触,再生剂对老化沥青砂浆的溶解程度越高,旧沥青在热再生混合料内部的分散越均匀,再生剂不仅影响到了老化沥青砂浆自身的性质,同时影响到了新旧沥青的交互程度。为了研究再生剂掺量对老化沥青砂浆转移规律的影响,试验时为了最易于区分新旧集料,RAP材料在试验之前过4.75 mm筛,控制新集料的加热温度为190 ℃,RAP预热温度为120 ℃,先将预热的RAP与110 ℃再生剂一起分别拌合45、60、90 s后,添加预热好的新集料在拌合2 min,待混合料冷却至70 ℃后分离新旧集料,得出转移的沥青量之后通过美国沥青协会提出的矿料表面系数,借鉴维姆模型将沥青量转化成转移的沥青膜厚度,试验结果见图1。

图1 不同再生剂掺量RAP沥青膜厚转移规律Figure 1 Different thickness of asphalt recycling agent dosage RAP transfer rule

图1试验结果表明: ①不掺加再生剂RAP表面的沥青膜厚转移比例只有16%左右,也就造成了新旧料表面沥青膜厚不均匀及材料性能的不同,加入再生剂后旧沥青胶浆转移百分比增大,添加10%再生剂后RAP沥青胶浆转移百分比接近30%,胶浆转移百分比为原来的近2倍,此时新集料和RAP表面沥青膜厚基本相等。②随着再生剂掺量增大,旧沥青胶浆转移百分比和新集料膜厚增大,RAP表面残留沥青膜厚减小,表明再生剂对老化沥青砂浆有一定的软化作用,在加热和机械搅拌作用下,RAP表面的沥青砂浆转移到新集料表面,再生剂掺量越大,转移到新集料表明的沥青数量越多。但是随着再生剂掺量进一步增大,RAP表面旧沥青胶浆转移百分比趋于稳定,以此确定再生剂芳烃油和橡胶油再生剂最大掺量为8%。

3 高比例RAP掺量热再生SMA混合料工厂化生产参数

通常RAP掺量超过25%即可称为高比例RAP掺量,工程实践中发现[12-16],添加50%RAP料时,生产设备各项机械性能均能满足施工生产需求。当掺加60%的RAP料时,因再生料所占比例为60%,再生干燥筒所形成的料幕太厚,阻热能的交换,使得炉头的温度太高,而再生料温又太低,达不到所要求的料温。另一方面原生机的石料所占比例为40%,基本没有0~3 mm的细料。所以原生机干燥筒形成的料幕不但薄而且基本全部是粗石料,燃烧器所产生的热量很快引到除尘布袋上,使布袋超过其使承受的最高温度220 ℃而使布袋烧毁。添加60%的再生料实现难度很大。提高RAP掺配比例的一个主要技术难点在于再生沥青混合料设计中如何合理的考虑旧沥青再生状态、效果和有效比例,而该问题通过以往的组分分析、混合料和沥青性能试验很难解决[11,12]。本文确定最大RAP掺量为50%,室内试验选择3种RAP掺量,30%、40%和50%,并探讨将高RAP掺量热再生混合料用于高速公路上面层的可行性。

将RAP分为0~5、5~10 mm两档,粗集料采用玄武岩,细集料采用石灰岩,集料分为0~3、3~5、5~10、10~20 mm共4档。新沥青采用我国北方常用的SBS改性沥青(I-C,SBS掺量为4.5%),采用木质素纤维,其掺量为3‰。

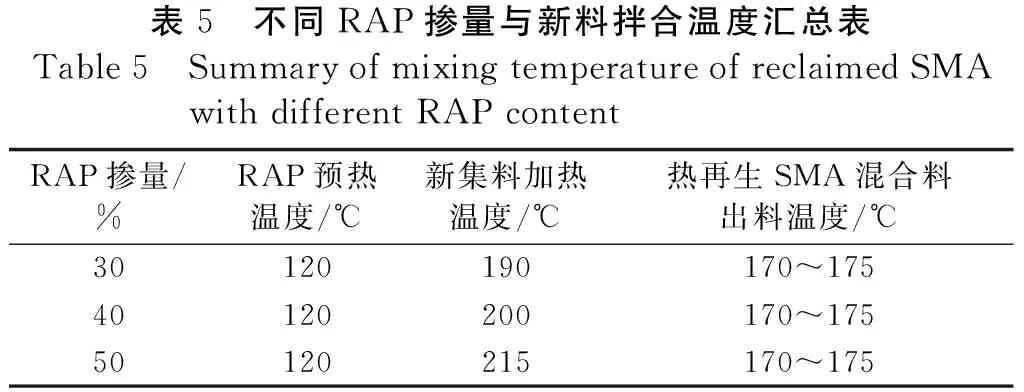

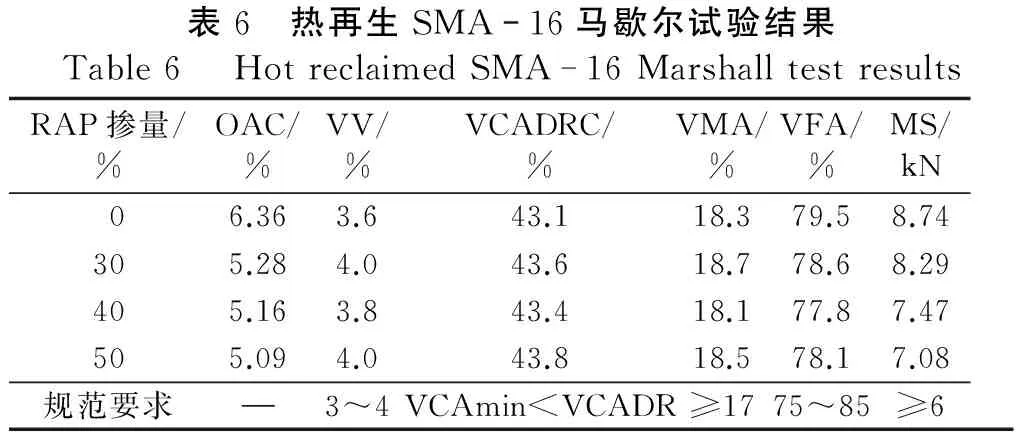

按照《公路沥青路面再生技术规范》(JTG F41-2008)的要求,采用马歇尔法进行热再生混合料的配合比设计。为了避免因RAP预热温度过高所导致的RAP碳化、送料通道堵塞等问题,结合实体工程采用的RAP预热温度,确定RAP加热温度为120 ℃,试验时结合现场施工采用拌合、碾压温度,以热再生混合料出料温度为165 ℃为基准,根据不同RAP掺量调整新集料的加热温度,不同RAP掺量新集料加热温度及混合料拌合温度见表5。试验时先将RAP与橡胶油再生剂(掺量为8%)一起拌合1 min,加入新集料强制拌合30 s,使RAP表面的老化沥青被充分打散,然后加入木质素纤维干拌90 s,使纤维分散均匀,接着加入SBS改性沥青,拌合2.5 min,使新旧沥青充分交融,最后加入矿粉拌合90 s。按照普通SMA改性沥青混合料试验流程以马歇尔稳定度、矿料间隙率、沥青饱和度、分散质量损失率和析漏指标确定热再生SMA混合料的最佳沥青用量,试验结果见表6。表6试验结果表明,热再生SMA改性沥青混合料的各项体积指标和力学指标均满足现行施工规范要求,这表明本文所采用的拌合、击实温度以及各项试验方法是合理的,此外随着RAP掺量增大,热再生SMA混合料的最佳沥青用量降低,而矿料间隙率、沥青饱和度、马歇尔稳定度并没有明显的变化规律,这可能与RAP掺量增大后新旧沥青的交融程度及新旧料离析有关。

表5 不同RAP掺量与新料拌合温度汇总表Table5 SummaryofmixingtemperatureofreclaimedSMAwithdifferentRAPcontentRAP掺量/%RAP预热温度/℃新集料加热温度/℃热再生SMA混合料出料温度/℃30120190170~17540120200170~17550120215170~175

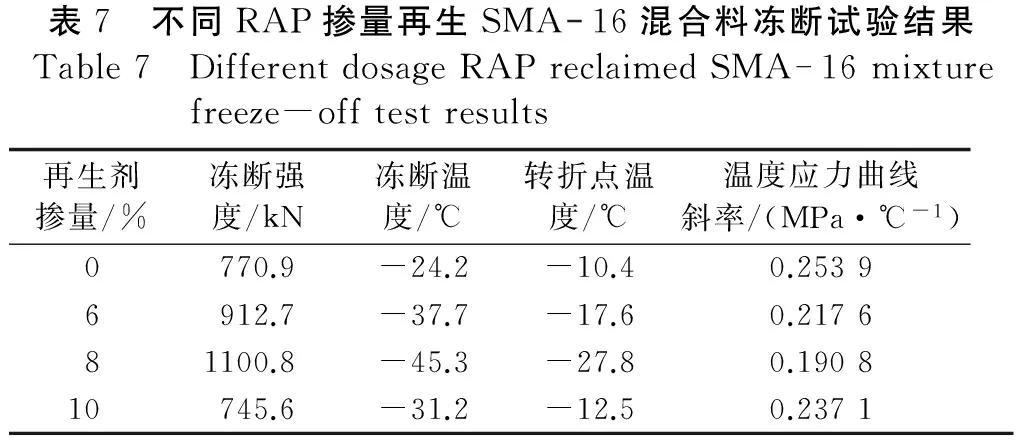

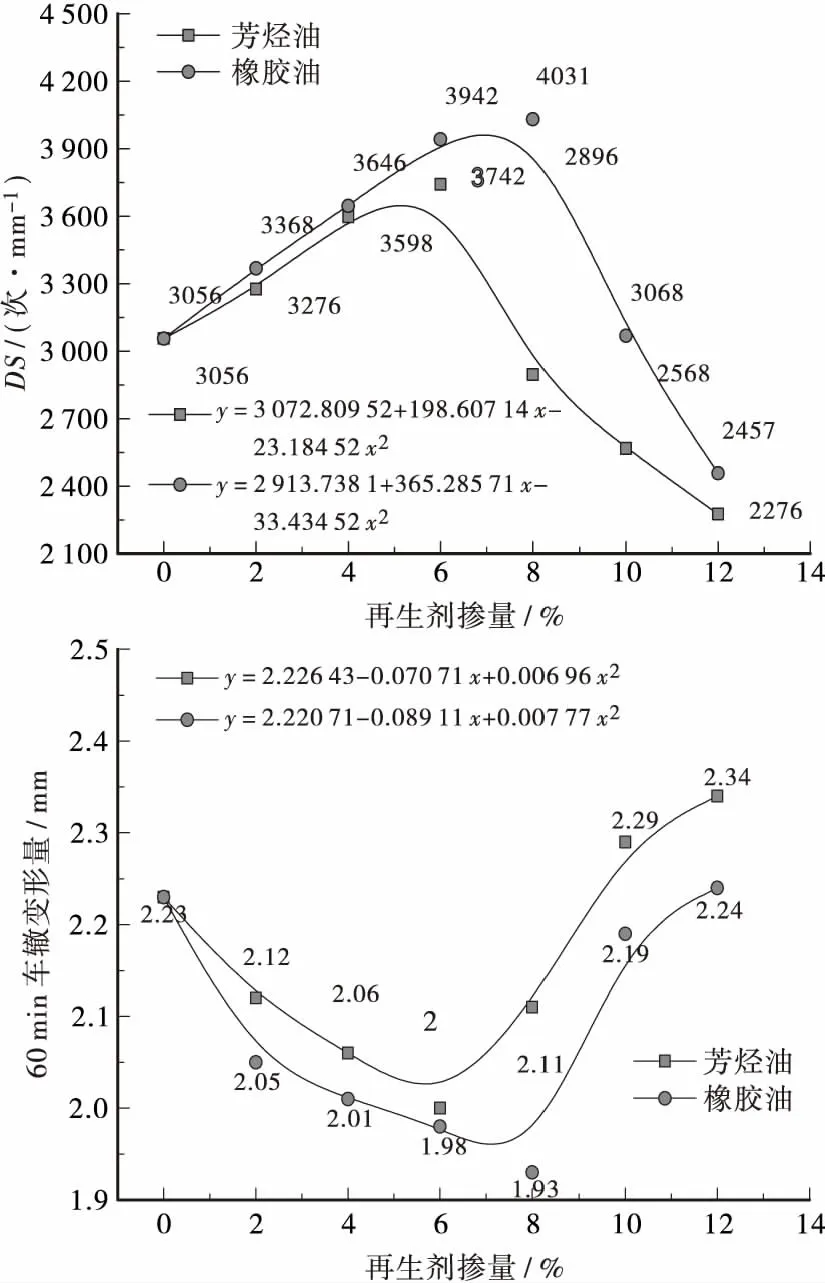

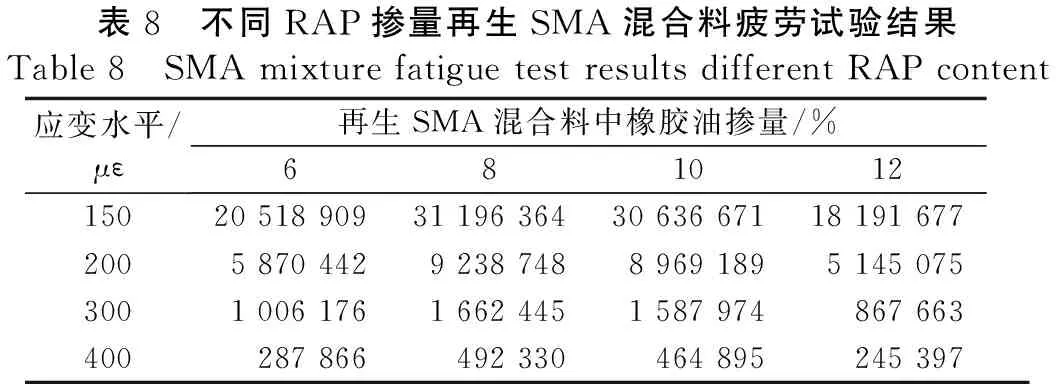

表6 热再生SMA16马歇尔试验结果Table6 HotreclaimedSMA16MarshalltestresultsRAP掺量/%OAC/%VV/%VCADRC/%VMA/%VFA/%MS/kN 06.363.643.118.379.58.74305.284.043.618.778.68.29405.163.843.418.177.87.47505.094.043.818.578.17.08规范要求3~4VCAmin 4.1约束试件温度应力试验 研究表明,沥青路面的低温抗裂性能取决于沥青混合料的低温抗拉强度和低温荷载应力的释放能力[16-18]。为了采用多指标综合评价再生SMA混合料的低温抗裂性,本文采用低温冻断试验研究了不同再生剂掺量40%RAP再生SMA混合料的低温抗裂性。试验时成型车辙板,按照40 mm×40 mm×200 mm切割标准棱柱体试件,环境箱的控温范围为-70~70 ℃,降温速率为10 ℃/h。采用美国OEM公司生产的TSRST-4约束试件温度应力试验仪进行试验,以冻断应力、断裂温度、转折点温度和温度应力曲线斜率综合评定再生SMA混合料的低温抗裂性,试验结果见表7。 表7 不同RAP掺量再生SMA16混合料冻断试验结果Table7 DifferentdosageRAPreclaimedSMA16mixturefreeze-offtestresults再生剂掺量/%冻断强度/kN冻断温度/℃转折点温度/℃温度应力曲线斜率/(MPa·℃-1)0770.9-24.2-10.40.25396912.7-37.7-17.60.217681100.8-45.3-27.80.190810745.6-31.2-12.50.2371 表7约束试件温度应力试验结果表明:①随着再生剂掺量增大,再生SMA — 16混合料的冻断应力降低,断裂温度升高,转折点温度升高。温度应力曲线斜率增大,冻断应力越大,试件破坏时需要的力越大,其低温抗裂性越好,而断裂温度和转折点温度越低,沥青混合料的低温抗裂性越好,温度应力曲线斜率越大,沥青混合料低温应力松弛越快,短时间内释放的温度应力越大,混合料低温抗裂性越差。由此可知,随着再生剂掺量增大,再生SMA混合料的抵抗低温抗裂性能呈先增强后降低的变化趋势,低温应力释放能力也有此变化趋势。②再生剂掺量由0%增大到6%时,断裂应力降低幅度并不明显,对于转折点温度、温度应力曲线斜率试验指标也有类似规律,而再生剂掺量超过6%后,断裂应力显著增大,同时转折点温度、断裂温度、温度应力曲线斜率也显著减小,表明掺加再生剂后再生SMA混合料的低温抗裂性显著提高,最佳再生剂掺量为8%。 4.2高温稳定性 采用车辙试验评价不同再生剂掺量条件下热再生混合料的高温稳定性按照《公路沥青路面施工技术规范》的要求,车辙试验温度为60 ℃,试验轮行走速度为42±1次/min,车辙板尺寸为300 mm(长)+300 mm(宽)+50 mm(高),每个再生剂掺量下进行3组平行试验,结果见图2。 图2 不同再生剂掺量热再生混合料车辙试验结果(40%RAP掺量)Figure 2 Rutting test results of hot recycled mixture with different recycling agent 车辙试验结果表明,随着再生剂掺量增大,车辙试验动稳定度呈先增大后减小的变化趋势,而车辙试验60 min变形量呈先减小后增大的变化趋势,方差分析结果表明再生剂对热再生混合料高温稳定性有显著影响,以车辙试验动稳定度峰值确定芳烃油、橡胶油的最佳掺量分别为6%和8%,最佳掺量条件下热再生混合料的车辙试验动稳定度大于3000次/mm,表明其具有较好的高温稳定性。 本文采用四分点控制应变疲劳试验研究不同 RAP掺量再生SMA混合料的抗疲劳耐久性。疲劳试件由400 mm×300 mm×100 mm车辙板切割而成,试件尺寸为400 mm×50 mm×83 mm,试验温度为15 ℃,采用控制应变加载模式,应变水平为150、200、300、400 με,疲劳试验在UTM液压疲劳机上进行,试验结果见表8。 表8 不同RAP掺量再生SMA混合料疲劳试验结果Table8 SMAmixturefatiguetestresultsdifferentRAPcontent应变水平/με再生SMA混合料中橡胶油掺量/%681012150205189093119636430636671181916772005870442923874889691895145075300100617616624451587974867663400287866492330464895245397 由表8试验结果可知: 掺加再生剂后热再生混合料疲劳性能优于普通热再生混合料,掺加再生剂可显著改善沥青混合料的抗疲劳耐久性,相比普通热再生混合料,8%橡胶油可使沥青混合料的疲劳寿命提高25%。 本文所确定的再生剂掺量、RAP预热温度、新集料加热温度、混合料拌合温度和拌合时间等工厂化生产参数是合理可行的,可为后续工程实践提供借鉴,推荐再生SMA混合料最大的RAP掺量为40%。掺加再生剂可改善热再生混合料的综合路用性能和抗疲劳耐久性,低温抗裂性不足是制约RAP掺量增大的技术瓶颈,工程实践中为了增大RAP掺量应该采取提高沥青混合料低温性能的措施。室内试验及工程应用结果表明,热再生SMA沥青混合料可用于表面层,废旧SMA沥青路面材料高效再生技术是可行的,其经济、社会效益显著。 室内试验及工程应用结果表明,再生剂对老化沥青砂浆的转移有较大的帮助,随着再生剂掺量增大,热再生混合料内部新旧沥青交融程度提高,老化沥青被还原后新旧沥青之间的材料特性差异减小,新旧沥青结合界面强度提高,混合料整体性提高,进一步增大再生剂掺量,反而对沥青起到稀释作用,具体表现在再生沥青的针入度增大,软化点降低,沥青的感温性增强导致热再生混合料的高温稳定性降低。 [1]秦永春,黄颂昌,徐剑,等.厂拌温再生沥青混合料中新旧沥青的融合性研究[J].公路交通科技,2015,32(12):24-28. [2]游金梅.RAP掺量对热再生混合料路用性能影响[J].公路工程,2015,40(1):92-96. [3]谷雨.热再生混合料配合比设计与性能研究[D].重庆:重庆交通大学,2013. [4]杨平.沥青路面厂拌热再生利用研究[D].长沙:长沙理工大学,2005 [5]李胜强.厂拌热再生混合料路用性能研究[D].重庆:重庆交通大学,2009. [6]赵斌.沥青混合料热再生机理及技术性能研究[D].西安:长安大学,2012. [7]张文会.沥青路面厂拌热再生技术研究[D].西安:长安大学,2004 [8]任拴哲.沥青路面厂拌热再生及其设备关键技术研究[D].西安:长安大学,2013. [9]马翔,倪安琪.旧料对沥青混合料力学特性的影响[J].公路交通科技,2015,37(10):6-13. [10]范勇军.沥青混合料厂拌热再生技术研究[D].长沙:长沙理工大学,2007. [11]朱成.高比例RAP热再生沥青混合料性能试验研究[D].广州:华南理工大学,2012. [12]JTGF41-2008,公路沥青路面再生技术规范[S]. [13]宋小峰,王大明.厂拌热再生沥青混合料路用性能研究[J].森林工程,2015,31(2):139-144. [14]王宏,刘锋.不同成型方式泡沫沥青冷再生混合料细微观结构性能研究[J].公路交通科技,2015,32(12):19-27. [15]JTG E20-2011,公路工程沥青及沥青混合料试验规程 [S]. [16]张振德,张广阔,张海涛.沥青老化再生的实验路径研究[J].森林工程,2014,30(1):131-133 [17]孙立志 .RAP材料厂拌热再生混合料质量控制研究[D].重庆:重庆交通大学,2013. [18]张清平.沥青路面现场热再生技术研究[D].长沙:长沙理工大学,2011. Research on Industrialized Parameters and Evaluation of Blending Performance of Reclaimed SMA Pavementwith High RAP Content LI Lin, YIN Yuxia (Zhengzhou Institute of Finance and Economics Institute of Civil Engineering, Zhengzhou Henan 450000, China) The blending performance virgin reclaimed asphalt and industrialized parameters is the key issue in hot reclaimed asphalt mixture with high RAP content. To optimize high quantity of heat regeneration of SMA mix proportion design and guide the factory production, Using the rheological test principle and SHRP test method, using rutting resistance factor, low temperature creep rate, rut test, constraints, temperature stress, quartile loading fatigue test, studies the two rubber oil and aromatic oil recycling agent under different dosage of hot recycled mixture of old and new asphalt transfer regularity and road performance. The heat regeneration mixture is obtained the best RAP blending ratio and the old and new material transfer rule, proves the rationality of the regenerative agent dosage, and used to guide the hot regeneration mixture proportioning design and factory production. Engineering practice has proved that recycling agent content as determined in this paper, the RAP preheating temperature, the heating temperature of new materials and mixture mixing temperature, mixing time factory production parameters, such as is feasible, and can provide reference for the follow-up of engineering practice. road engineering; high RAP Content; Recycling agent; blending performance; road performance 2016 — 03 — 22 十二五国家科技支撑计划项目(2014BAC097B128);国家自然科学基金项目:511751560 李琳(1981 — ),女,河南郑州人,讲师,研究方向:建筑工程施工管理及结构分析。 U 414.1 A 1674 — 0610(2016)04 — 0232 — 054 不同新旧料融合性热再生混合料路用性能

5 不同RAP掺量再生SMA混合料抗疲劳耐久性

6 结论