基于工厂监控的机器人重复定位精度测试系统

文 潇,高 洪,游 玮

(1.安徽工程大学机械与汽车工程学院,安徽芜湖241000;2.安徽埃夫特智能装备有限公司,安徽 芜湖241000)

基于工厂监控的机器人重复定位精度测试系统

文潇1,2,高洪1,游玮2

(1.安徽工程大学机械与汽车工程学院,安徽芜湖241000;2.安徽埃夫特智能装备有限公司,安徽芜湖241000)

设计了一种成本低、操作简便,能同时进行多工位测量,且能对数据进行一定处理的测试系统。该测试系统主要由检测装置、数据采集装置以及数据处理终端组成。检测装置利用位移激光传感器测量机器人末端的空间位置;数据采集装置以串口方式将控制器与传感器相连,并对数据进行初步处理;通过无线设备将数据传输到终端,基于OPC通信的标准协议,生成数据报表,显示测量的实时曲线,得到最终的测量值,完成整个监控过程。

重复定位精度;激光传感器;串口;无线通信;OPC

机器人的重复定位精度指机器人自身到达原先命令或示教位置的能力,其结果受控制系统、周围环境、系统瞬态响应条件、部件磨损等影响,对其进行测量有助于优化机器人的结构和控制方式,提高机器人的作业能力。在工业机器人的制造生产中需要对成品机器人的重复定位精度进行检测,目前大多采用激光跟踪仪进行检测。激光跟踪仪测量精度较高,测量功能较多,但在测量过程中,需要测试人员实时跟踪操作,实时记录测量数据,且需要机器人末端与跟踪仪准确对光,最终测量数据需要测试人员进行后期处理,故每次只能对单个工位的机器人测试。激光跟踪仪设备成本较高,每年还要付一定的软件服务费,该设备主要用于工业机器人研发检测应用,不太适合工业机器人批量生产的检测应用。针对上述问题,本文提出一种成本低、操作简便,能同时进行多工位测量,且能对数据进行一定处理的测试系统。

1 系统组成

图1是测试系统的示意图。检测装置由固定在安装支架上的三个激光传感器组成,模拟空间三维坐标系,确定机器人的末端位置。采集信号经控制单元通过RS232的接口传送给小型控制器。在测试现场有相关的触摸屏装置和无线设备,可远程接收和查看数据。最终的数据终端对数据进行处理,并进行显示和分析,同时配备相关输出设备用于保存最终结果。采用传统的测量方式,示教机器人到空间指定位置,并让机器人多次反复运行指令位置,测量每次的位置值,进行相关记录和处理。最终采集的数据通过无线设备远程传输到终端服务器,可以在显示屏幕上查看数据,观察实时图像,监控整个测量过程。

图1 系统示意图

2 系统设计

2.1检测装置的设计

本系统的检测部分采用无接触式测量方式,故选用激光传感器测量机器人末端位置。该激光传感器采用三角测量原理,由激光发射器将红色可见激光投射到被测物体表面,经物体反射的激光通过接收镜头被内部的CMOS信号放大器件处理。当目标物体的位置发生变动时,CMOS上的光位置就会移动,通过检测光位置,可测定目标物位置的变化量。同时,通过控制单元的数字电路处理光束在接收元件的位置,并通过微处理器分析,计算出相应的输出值,在用户设定的模拟量窗口内按比例输出标准数据信号。本系统传感器的分辨率为1 μm,重复度为2 μm,采集频率为2 kHz。

固定位移传感器的装置为可调节支架。该支架可调节传感器在空间的高度位置,支架底部装有万向球和可调脚杯,便于移动整个支架以及固定支架位置,以此测量机器人在空间移动到不同点的重复定位精度。传感器安装在支架上,使其投射光线在空间上相互异面垂直,可类比于空间的三维坐标系。测量时,通过控制机器人到达传感器测试中心的范围,确保三路光线投射到机器人的末端,由激光漫反射的原理可以测得机器人在空间三坐标轴的位置。

此外,为确保激光能投射在机器人末端,在机器人末端安装有矩形块状负载。该负载有互异垂直的三面,可确保激光能垂直照射。但是,由于受不同照射表面的影响,传感器的精度会呈现不同变化,故在负载表面安装陶瓷测量片,确保测量时传感器的精度达到最佳状态。

2.2系统软件设计

本系统采用的是B&R的X20系列紧凑型小型控制器。X20的任务周期可以达到200 μs,指令周期可以达到0.01 μs,且X20可以安装在常用的导轨上,是完全的分布式I/O。同时还配备相应的通信接口,本系统采集数据所用通信方式为RS232串行通信。

本系统的通信方式与传统传感器检测系统不同。传统的传感器数据采集多以0~5 V或4~20 mA的模拟量输出,在对模拟信号的处理过程中,有计算误差以及采集效率的影响,数据的精度不高。该系统的传感器采用基恩士IL系列,采用开创性的串联组网方式,三坐标数据可由其所配备的DL-RS1A通信单元进行输出。其通信时通过外部装置发送指令至该通信单元,通信单元自动返回响应值。

该传输通信规格为:通信速度为115 200 bit/s,数据长度为8 bit,无奇偶校验位,停止位长度为1 bit。指令代码为基于ASCⅡ码的传输编码,这些编码包括读指令、写指令以及读写指令,目前数据的采集频率为50 Hz。在数据采集程序中加入所需要的发送指令,读取到相应的字符串数据,经过转换得到最终数据。

2.2.1滤波处理

本系统对采集的数据做了中位值平均滤波处理,这是常用的数字滤波方式。该方式一般适用于对具有随机干扰的信号进行滤波,能有效克服因偶然因素引起的波动干扰,对周期干扰有良好的抑制作用,对于偶然出现的脉冲性干扰,可消除由其引起的采样值偏差,平滑度高,适用于高频振荡的系统。中位值平均滤波法相当于“中位值滤波法”+“算术平均滤波法”,在一个采样周期内取N个点,去除最小值和最大值,对剩下的N-2个数据做算数平均,该结果作为一次采集的有效数据。

2.2.2通信过程

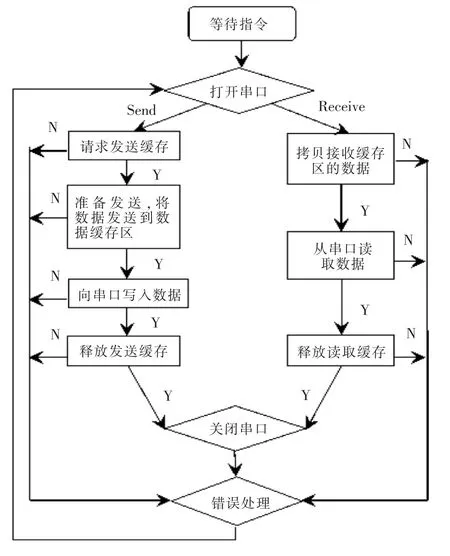

控制器的采集程序是一种状态机的形式,采集过程如2图所示。控制器需要向传感器控制单元发出通信指令,即请求读取数据。在发送过程中,需要打开串口并对串口参数进行初始化,控制器会提供足够的内存空间,保存要发送的指令数据。数据准备完毕后,向串口写入数据,然后释放发送缓存,直至关闭串口。发送过程中的某个状态出现异常时,控制器都会从当前状态跳转至错误处理状态,此时将重新打开串口进行初始化,以保证通信的正常进行。接收数据的过程与发送过程类似。

图2 通信流程

2.2.3数据传输

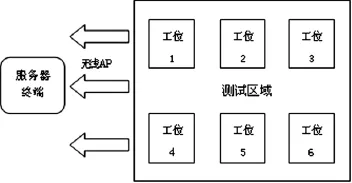

在图1中,控制器和数据处理终端的数据传输采用无线的方式,这便是在终端接入了无线AP装置,每个数据采集端配备了相应的无线客户端。终端接入网络通过AP装置及客户端进行组网,对相应设备配备相应的IP,从而通过IP定位指定的设备以及通信,如图3所示。在现代化的工厂当中,无线设备的广泛运用替代了传统的布线方式,不仅节省了生产成本,也提高了生产效率。本系统引入该设备可提高其传输效率,简化布线的复杂性,增强系统的操作便捷性。

图3 传输方式的示意图

2.2.4上位机通信

在终端设备上需要进行数据计算、图像显示和数据存储。这里我们采用相应的监控软件,对采集的数据进行处理、分析和查询。为了提高实时通信能力和简化硬件连接,终端与控制器的通信方式采用OPC的方式。X20控制器支持OPC通信标准,可作为OPC服务器,而监控软件则作为OPC客户端软件。配置完成后,在监控软件中做相关的变量映射,即可测试通信情况。

本系统采用组态软件制作上位机的监控画面以及数据存储。该软件是基于C语言的开发环境,可以添加满足需求的各种控件,并定义相关操作功能。这里主要是对三个方向的采集数据做实时曲线呈现,结合SQL技术保存数据,经过计算得出最终的测试结果,显示在数据终端,方便现场人员操作与监控。

3 数据处理与系统测试实验结果

3.1数据处理和计算

根据国家工业标准,需要对空间位置进行多次测量,一般选取30、50、100等组数,这里选用30组数据进行重复定位精度的计算。在测量时首先确定参考坐标系的原点,即三个传感器的测量中心,此为最佳测量点。机器人的末端安装有方形金属测量块,确保激光能照射到物体表面,采集到有效数据。示教时,移动机器人到空间5个不同位置,以单一方向接近每个位置,测试时所用的接近方向应与编程时的接近方向类同,并最终回到起始测量点。计算每个位姿的位置准确度AP。

位置重复性表示对同一指令位姿从同一方向重复响应n次后实到位置的一致程度。对某一位置,重复性可表示为以位置集群中心为球心的球半径RP值,。式中,

3.2显示和输出

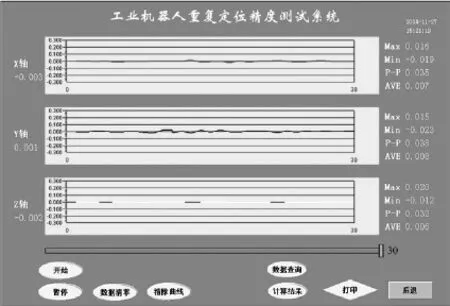

在数据终端,系统将PLC采集的数据实时显示在屏幕上(如图4所示),并记录每次采集的数据,建立相关的数据库保存采集样本,最终将重复定位计算的结果输出。

图4 实时曲线图

对某机型机器人进行30组的测量,计算结果见表1。

表1 重复定位精度的计算结果

机器人设计参数要求重复精度为±0.15 mm,该系统计算结果为0.035 mm,可以满足要求,而且各个轴的数据变化范围较小。

此外,将该系统所测数据和激光跟踪仪的测量结果进行了对比。某机型机器人采用该系统对30点、50点、100点、150点的情况进行测量,其重复精度分别为0.035、0.043、0.048和0.056 mm,其平均值为0.045 5 mm。用激光跟踪仪做了相同的重复精度测量,重复精度均值为0.031 4 mm。两者的测量结果平均相差14.1 μm。由于激光跟踪仪的精度可以达到0.1 μm,测量结果相对精确,而本系统的测量精度能达到2 μm,已能满足工程需要。

4结束语

本测试系统对传统各测试部件进行了优化,简化了计算过程,其多次测量及数据分析的结果能满足测试精度要求,符合工程需求。其成本低,操作方便,对测试人员专业技术要求不高,适用于机器人工厂的多工位测量,且无线设备的运用也方便技术人员远程监控,对现代化工厂的自动化发展具有一定的促进作用。

[1]GB/T 12642—2013,工业机器人性能规范及其试验方法[S].北京:中国标准出版社,2014.

[2]赵伟.基于激光跟踪测量的机器人定位精度提高技术研究[D].杭州:浙江大学,2013.

[3]王世峰,赵馨,佟首峰,等.激光位移传感器数据采集技术[J].传感器与仪器仪表,2008,24(2):68-70.

[4]赵继聪,周盼,秦魏.激光传感器原理及其应用[J].科技致富向导,2011(9):102.

[5]邓永刚.工业机器人重复定位精度与不确定度研究[D].天津:天津大学,2013.

[6]靳雷,李秋红.基于OPC和组态技术的虚拟PLC监控系统研究[J].电气传动自动化,2014(6):239-242.

[7]周炜,廖文,田威.基于空间插值的工业机器人精度补偿方法理论与试验[J].机械工程学报,2013(3):42-48.

[8]TAO P Y,YANG G L,TOMIZUK M.A Sensor-based Approach for Error Compensation of Industrial Robotic Workcells[C]//IEEEInternationalConferenceon RoboticsandAutomation,RiverCantra,SaintPaul,Minnesota,USA,May 14-18,2012:5240-5245.

[9]BROSED F J,SANTOLARIA J,AGUILAR J J,et al. Laser Triangulation Sensor and Six Axes Anthropomorphic Robot Manipulator Modelling for the Measurement of Complex Geometry Products[J].Robotics and Computerintegrated Manufacturing,2012(28):660-671.

【责任编辑黄艳芹】

Testing System of Robot Repositioning Accuracy Based on Factory Monitoring

WEN Xiao1,2,GAO Hong1,YOU Wei2

(1.College of Mechanical and Automotive Engineering,Anhui Polytechnic University,Wuhu 241000,China;2.Anhui Efort Intelligent Equipment Co.Ltd,Wuhu 241000,China)

A cheaper and more easily operated testing system was designed to do multi-work position test and the definite data processing.It was mainly composed of detection device,data acquisition device and the data processing terminal.The position of the robot end effecter was measured by detection devices with laser displacement sensor;the controller,device of data acquisition,was connected to sensors through the serial port,conducting a preliminary data processing;Based on OPC communication standard protocols,the collected data was transmitted to the terminal through wireless devices;then data report was generated,real-time curve was displayed,and the final measured value was got.Finally,the whole monitoring process was complete.

repositioning accuracy;laser sensor;serial;wireless communication;OPC

TP242.2

A

2095-7726(2016)03-0042-04

2015-11-12

文潇(1991-),男,江苏淮安人,硕士研究生,研究方向:机器人性能检测。