国产300 MW汽轮机高压缸喷嘴节能改造实践

殷宏业,陈言军

(1.大唐清苑热电有限公司,河北 保定 071000;2.国电菏泽发电有限公司,山东 菏泽 274032)

·发电技术·

国产300 MW汽轮机高压缸喷嘴节能改造实践

殷宏业1,陈言军2

(1.大唐清苑热电有限公司,河北保定071000;2.国电菏泽发电有限公司,山东菏泽274032)

某电厂1号汽轮机发电机组随着负荷的降低,高压缸和调节级效率降低较大,机组热耗率升高,通过对高压缸调节级喷嘴进行改造,提高了调节级效率,从而提高了汽轮机高压缸效率,降低热耗率,达到了节能的目的。

汽轮机;高压缸;热耗率;调节级;喷嘴

0 引言

某电厂1号300 MW汽轮机是上海某汽轮机厂生产的C300/226-16.7/0.43/537/537型亚临界、单轴、一次中间再热、高中压合缸、双缸双排汽、抽汽凝汽式汽轮机,该机组于2012-11-20完成168 h试运并投入商业运行,2013年机组性能考核试验结果显示,汽轮机高压缸效率明显低于设计值。

1 汽轮机热力性能方面存在的问题

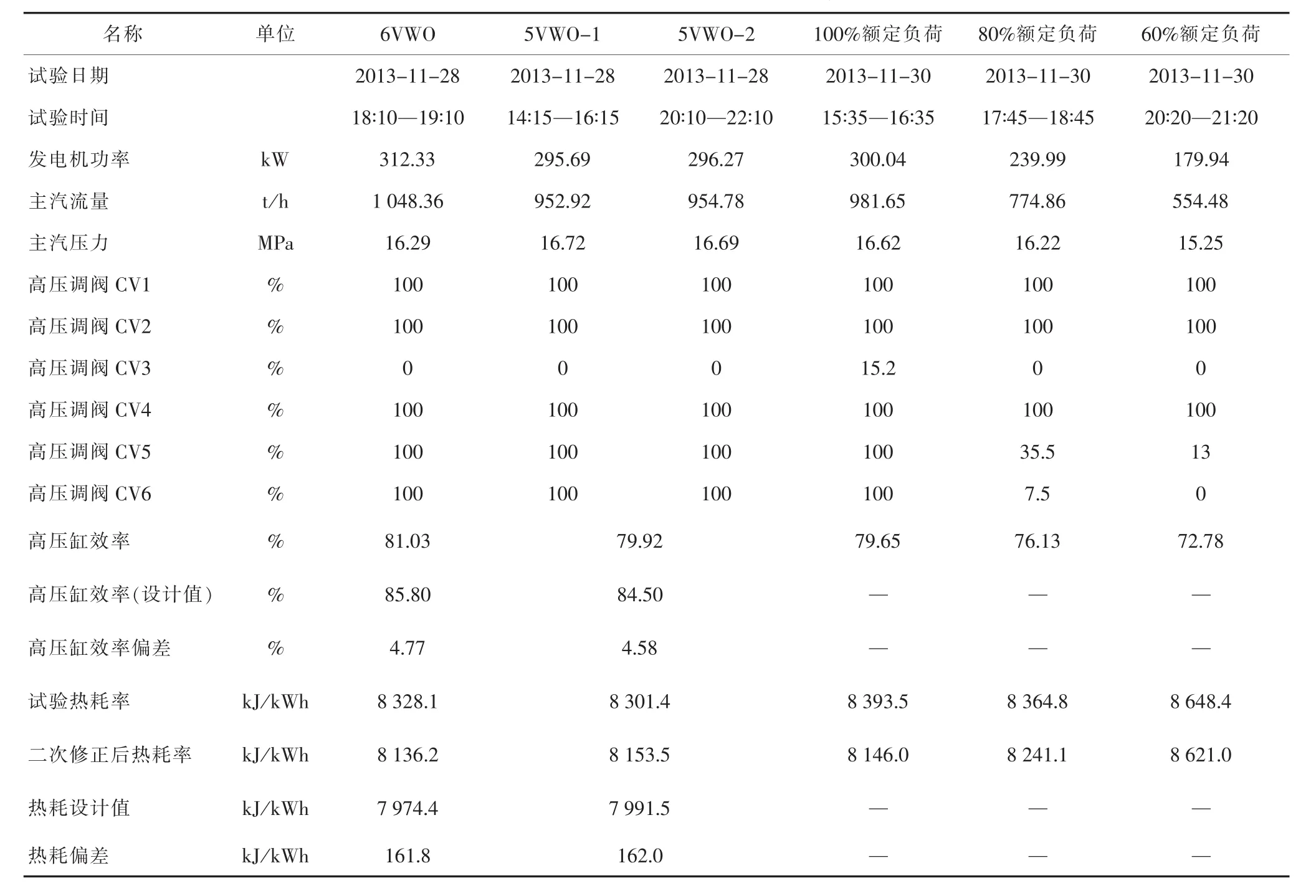

为了考核机组的热力性能,某电厂进行1号汽轮机的性能考核试验。在六阀全开(6VWO)、五阀全开(5VWO)、100%额定负荷、80%额定负荷、60%额定负荷。根据试验报告数据,计算结果见表1。

1.1机组热耗偏高

根据表1热工院试验数据以及热力特性书得到:

热耗率保证工况(THA)经过一类、二类修正后的热耗率为8 153.5 kJ/kWh,高出设计值7 991.5 kJ/kWh约162.0 kJ/kWh,高出保证值约2%。

六阀全开(6VWO)工况下试验热耗率为8 328.1 kJ/kWh,经过一类、二类修正后热耗率为8 136.2 kJ/kWh,高出设计值 7 974.4 kJ/kWh约161.8 kJ/kWh。

1.2高压缸效率偏低

根据1号汽轮机热力特性,定压运行时,五阀全开(5VWO)工况下高压缸效率设计值为84.5%,由表1试验数据计算结果分析,在5VWO工况下1号汽轮机高压缸平均效率为79.92%,低于设计值4.58%,影响机组热耗60.1 kJ/kWh以上。六阀全开(6VWO)工况下高压缸效率设计值为85.8%,在6VWO工况下1号汽轮机高压缸效率为81.03%,低于设计值4.77%,影响机组热耗80.0 kJ/kWh以上。

高压缸效率低的原因分析。汽轮机高压缸效率取决于调节级和高压各压力级的效率,不同负荷工况下高压各压力级的效率变化较小 (类似于中压缸效率),因此不同负荷下高压缸效率变化主要取决于调节级的效率变化。由表1可知1号机随着负荷的降低,高压缸和调节级效率降低,当机组负荷由100%负荷工况下降为60%滑压运行负荷工况时,高压缸效率由79.65%迅速下降为72.78%,其压力级效率基本不变,而其调节级效率由55.63%降低为49.12%,调节级效率迅速下降是高压缸效率大幅降低的根本原因。

表1 1号汽轮机目前部分运行数据及计算结果

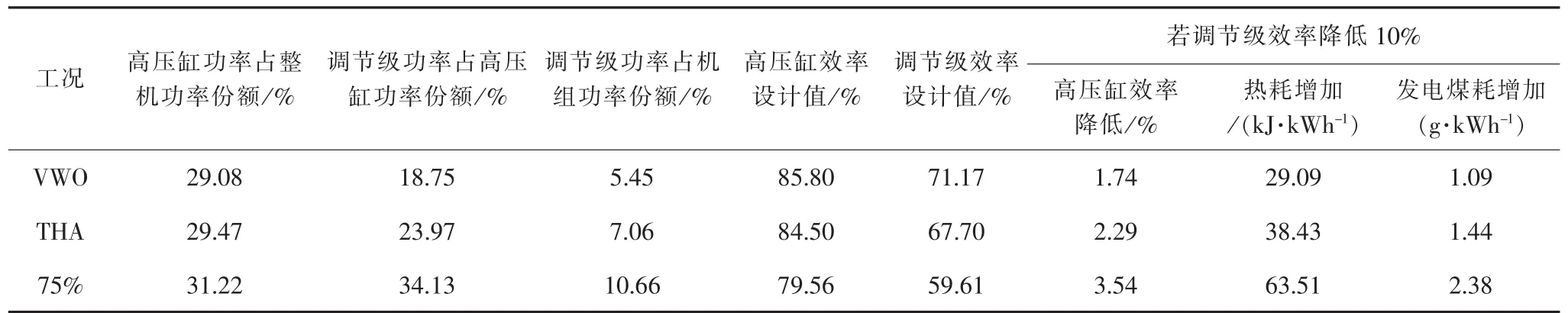

表2列出了不考虑重热效应时调节级效率降低10%对汽轮机热力性能的影响数据。由表2可以看出,在VWO工况下,若调节级效率降低10%,高压缸效率将下降1.74%;在THA工况下,若调节级效率降低10%,高压缸效率将下降2.29%。随着机组负荷降低,调节级功率占整机/高压缸的功率份额逐渐增大,2013年火电机组平均负荷为75%左右,调节级效率对汽轮机高压缸效率的影响增大,对热耗的影响也随之增加。

1.3喷嘴组通流面积偏大

根据制造厂提供的汽轮机热力性能数据,由喷嘴流量公式计算得到汽轮机喷嘴组通流面积比实际需要的面积偏大。表3列出了该汽轮机喷嘴组通流面积与通流能力的关系。

表2 调节级效率降低10%对汽轮机热力性能的影响

表3 喷嘴组通流面积与通流能力的关系

由表3可知,当喷嘴组通流面积为196.69 cm2时,在额定的主汽参数下,4个调节阀门全部打开时,其通流能力可以满足锅炉最大连续蒸发量对喷嘴组通流能力的要求,喷嘴组的设计通流面积比实际需要面积偏大7%。本机组考核试验时6VWO工况下参数修正后主蒸汽流量平均值为1 048.36 t/h,较设计值1 025 t/h高23.36 t/h。本机组在5VWO工况时其通流能力将达到953.85 t/h,较设计主汽流量919.37 t/h高34.48 t/h。

当汽轮机在较高真空或低负荷工况下运行时,由于喷嘴组通流面积过大,若提高主汽压力,需关小调门开度,则调节级内效率下降,高压缸效率降低;若降低主汽压力,开大调门,则蒸汽初参数降低,汽轮机循环效率下降。喷嘴组通流面积过大,使得汽轮机始终处于偏离设计点较大的运行状态,导致经济性下降;而在部分负荷工况下,喷嘴组通流面积过大将导致阀门开度减小,节流损失增大,调节级效率和高压缸效率降低[1]。

2013年度,全国火电机组的平均利用小时数预计为4 500 h左右,平均负荷率为75%左右。在机组负荷率偏低的实际情况下,采用先进技术对喷嘴组实施改造,通过合理缩小并优化设计喷嘴组通流面积,对于提高机组部分负荷工况下的经济性具有重要意义。

2 调节级喷嘴组改造后对机组供热能力影响

对喷嘴组改造后,调节级的效率将得到大幅度提升,在5阀工况下调节级效率可以达到62%以上。在相同的主进汽流量、主蒸汽和再热蒸汽参数下,改造后由于效率提高,调节级级后温度及高压缸排汽温度将比改造前下降。由于改造前机组调节级效率及高压缸效率一般均明显低于设计值,导致调节级级后及高压缸排汽温度均明显高于设计值,如某机组改造前5VWO工况下高排温度为332.1℃,比设计值317.6℃高出14.5℃。改造后高排温度及调节级温度将明显降低。由于锅炉再热器的热容量是按设计高压缸排汽温度设计的,因此其热容量完全能够满足调节级改造后冷再热蒸汽吸热量的需求,即喷嘴组改造对汽轮机中压缸进、排汽参数(压力、温度等)没有影响。

喷嘴组面积适当缩小后,其通流能力能够满足汽轮机最大可能的进汽流量对喷嘴组通流能力的要求。即喷嘴组改造对汽轮机最大供热抽汽量没有影响。当抽相同流量的蒸汽对外供热时,改造后由于经济性能的提高,机组的电负荷将比改造前有所增大。

综上所述,调节级喷嘴组改造对机组供热能力没有任何影响。

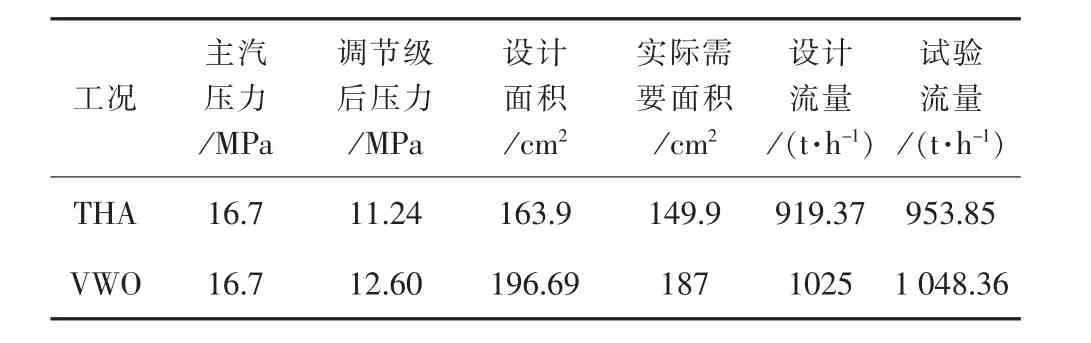

3 汽轮机喷嘴组改造方案

3.1优化喷嘴组叶片型线及子午面收缩型线

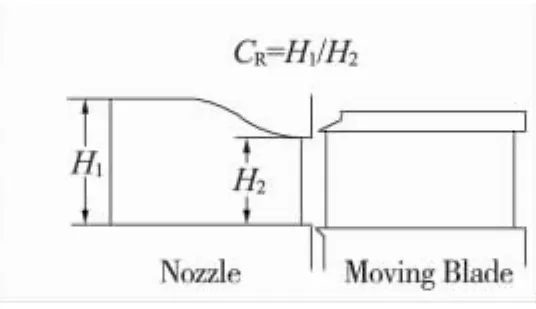

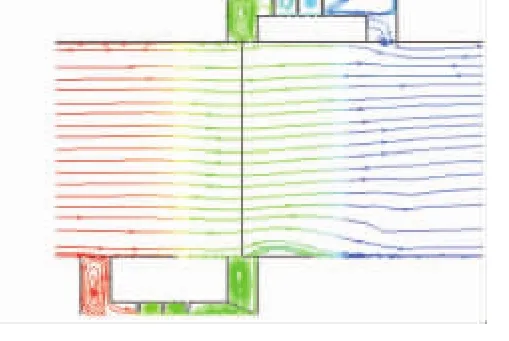

通过数值模拟优化喷嘴组叶片型线 (如图1所示),改善调节级动、静叶片的气动载荷分布,减少叶栅通道汽流的二次流动损失;优化子午面收缩型线及通道收缩比(如图2所示,CR为通道收缩比,H1为出汽变叶高,H2为喉口高度),降低静叶通道前段的负荷,减少叶栅的二次流损失。

图1 喷嘴组叶片型线优化

图2 喷嘴组叶片子午面型线优化

3.2先进的蒸汽泄漏控制技术

图3 改进后的调节级汽封

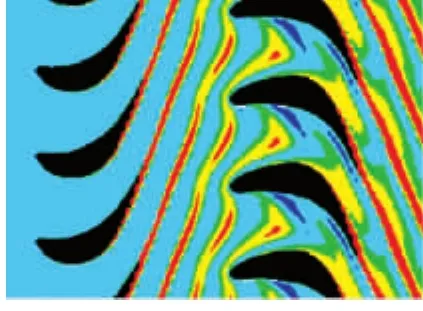

图4 泄漏量与主流相互作用流场

增加叶顶汽封齿道数,将叶顶汽封齿数由原设计的1道增加至3道(如图3所示),同时减小调节级叶顶及叶根汽封的径向间隙;在喷嘴组水平中分面上增加门型密封键(如图4所示),减少喷嘴组中分面处弧段之间的漏汽损失。通过上述措施保证蒸汽以正确的方向最大限度地进入动叶通道做功。

3.3适当缩小喷嘴组出口面积

随着我国电力工业的发展,300 MW等级汽轮机组在电网中的角色已由带基本负荷机组向调峰机组转变,负荷率也呈现逐步下降的趋势。300 MW等级机组的喷嘴组出口面积过大将对机组的经济性产生不利影响,在部分负荷工况尤其是70%及以下负荷工况,过大的喷嘴组出口面积将导致调节级效率、高压缸效率以及机组的循环热效率显著下降。因此,在保证机组出力能力的前提下,合理设计并适当缩小喷嘴组出口面积,有利于提高汽轮机的相对内效率和机组的循环热效率[2-3]。

新喷嘴组出口面积的设计方面遵循的原则为:在充分调研并掌握拟改造汽轮机及其冷端系统等设备及系统的实际性能的基础上,根据机组的负荷率情况及夏季工况的背压情况,适当缩小喷嘴组出口面积,达到减少阀门节流损失、提高调节级效率;提高机组循环热效率,改善机组低负荷运行工况的经济性的目的。根据汽轮机厂家提供的热力特性书以及汽轮机组实际运行情况,通过准确计算确定喷嘴组通流面积。

按照机组目前的额定出力,常用的面积设定为185~190 cm2,以上面积均能满足机组实际出力要求,但是考虑的侧重点不同;喷嘴面积取185 cm2,侧重考虑同样通流能力下进气阀开度大,有利于减小节流损失,喷嘴面积设计为190 cm2,侧重考虑到极端恶劣工况下机组出力能力以及机组性能随着时间推移整体性能下降带来的做功能力的降低。根据负荷水平以及实际情况,结合大多数已经改造厂家的改造实际情况,将喷嘴组新设计的面积确定为187~188 cm2较为合理,即兼顾了减小阀门节流损失,又留有一定的裕度,满足机组长期运行的需要。

3.4改进喷嘴组汽道加工工艺

图5、图6所示,通过对改造前后喷嘴组对比可以看出喷嘴组材质采用综合性能优良的1Cr12W1MoV锻件,并优化喷嘴组汽道加工工艺,应用紫铜电极电溶解加工喷嘴汽道,改善汽道加工精度及抗固体颗粒冲蚀的能力。

图5 运行一段时间后的喷嘴组

3.5定制式设计加工技术

通过对汽轮机揭缸后的调节级有关尺寸进行实际测量,根据实测数据进行二次设计和加工,调整喷嘴和动叶盖度及节圆直径等,确保动、静叶片匹配良好。

3.6改进型喷嘴组装配工艺

改进型喷嘴组与高压内缸的装配工艺,优化高压内缸的安装、检修工艺,保证调节级喷嘴改造后喷嘴中心与转子中心一致 (即调节级汽封的径向间隙在360°范围内保持一致)。

4 结语

改造后机组煤耗(标煤)可以降低1~2 g/kWh以上。若改造后机组的年利用小时数为5 000 h,则每年至少可以节省煤耗(标煤)3 000 t。若标煤价格以500元/t进行计算,则改造后每年至少可以获得收益150万元。对汽轮机调节级喷嘴组进行改造,改造后汽轮机的性能(安全性、经济性)得到有效改善,达到了节能降耗的目的[4]。试验工况下,发电机功率为299 416.95 kW,汽轮机热耗率为8 083.76 kJ/kWh,经一、二类修正后热耗率为8 076.74 kJ/kWh,比修正后热耗率8 153.50 kJ/kWh,减少76.76 kJ/kWh,高压缸效率为81.53%,比修前79.92%提高1.61%。

[1]沈士一,庄贺庆,康松,等.汽轮机原理[M].北京:中国电力出版社,1992.

[2]史新刚.汽轮机阀序问题的研究与改进[J].电力科学与工程,2010,26(4):75-78.

[3]李前敏,柏毅辉.汽轮机阀门流量特性优化分析[J].电力科学与工程,2012,28(9):47-52.

[4]闫顺林,郭佳雷.汽轮机热力性能考核指标的通用方程[J].热能动力工程,2009,24(1):65-67.

Practice of Energy-saving Reform of the Domestic 300 MW Turbine HP Cylinder Nozzle

YIN Hongye1,CHEN Yanjun2

(1.Datang Qingyuan Co-generation Power Co.,Ltd.,Baoding 071000,China;2.Guodian Heze Power Generation Co.,Ltd.,Heze 274032,China)

The efficiency of the high pressure cylinder and governing stage declined obviously with the unit's load reduction for No.1 steam turbine generator unit in one power plant and the heat rate got rising.Through the reconstruction of the high pressure cylinder governing stage nozzles,the unit's efficiency was improved greatly,and the heat rate was decreased obviously,so that the goal of energy saving was achieved.

steam turbine;high pressure cylinder;heat rate;governing stage;nozzle

TK263.4

B

1007-9904(2016)08-0056-04

2016-03-30

殷宏业(1976),男,工程师,主要从事热电厂设备及技术管理工作。