催化水合制乙二醇的工业可行性分析

张艺

(中石化上海工程有限公司,上海 200120)

催化水合制乙二醇的工业可行性分析

张艺

(中石化上海工程有限公司,上海 200120)

针对环氧乙烷直接水合制乙二醇反应温度高、压力高、水合比高、流程复杂等缺点,从工艺、经济性、工业化三个方面进行了环氧乙烷催化水合制乙二醇的工业可行性分析。相比直接水合法,催化水合法具有如下特点:反应条件温和,水合比低,流程简单,设备投资费用低。但催化水合由于低温反应热利用效率不高,节能效果不显著。且对设备及管道的设计要求提高,同时需考虑催化剂的稳定性带来的操作与安全问题。对于已有直接水合法制乙二醇装置改用催化水合法经济收益不显著,催化水合法更适合新建乙二醇装置。

乙二醇;催化水合;可行性分析;工业化

乙二醇(Ethylene Glycol,EG),是一种十分重要的化工基础原料,广泛应用于生产聚酯纤维、防冻剂、润滑剂、炸药以及非离子表面活性剂等[1-2 ]。EG合成工艺有直接水合法、催化水合法、碳酸乙烯酯法、合成气法等。其中环氧乙烷(EO)直接水合法是目前国内外工业化生产EG的主要方法[3-4]。该方法在没有催化剂条件下进行,加入过量的水以抑制副反应,提高乙二醇选择性,反应条件苛刻,且过量水导致产品浓度较低,需设置多个蒸发器进行浓缩。在相同生产能力前提下,EO直接水合法流程复杂、产品浓缩提纯的设备投资大、提纯过程能耗高[5]。许多研究者致力于降低EG生产过程的水合比和能耗,提高EO转化率及EG选择性。国内外多家大公司对EO催化水合法制EG进行了研究,该方法是在生产过程中加入合适的催化剂,可以大幅度降低水合比,提高EG选择性,简化生产流程,减少提纯EG的设备投资和能量消耗,是当前EG生产研究的一个主要方向[6]。研究EO催化水合法制备EG工艺,能有效推动EG的清洁生产,符合节能减排的要求,提升技术及产品在国际市场的地位。

本文通过对EG生产的直接水合法和催化水合法进行工艺比较,以年产5×105t/a规模的EG装置进行实例计算,分析EO催化水合制EG的相关特点,以及应用到已有装置和新建装置的工业可行性。

1 环氧乙烷制乙二醇工艺介绍及比较

EG反应和浓缩工段是催化水合法和直接水合法区别的主要工段,对此两工段的分析与研究,能更加鲜明地体现两者的特点。

1.1 直接水合

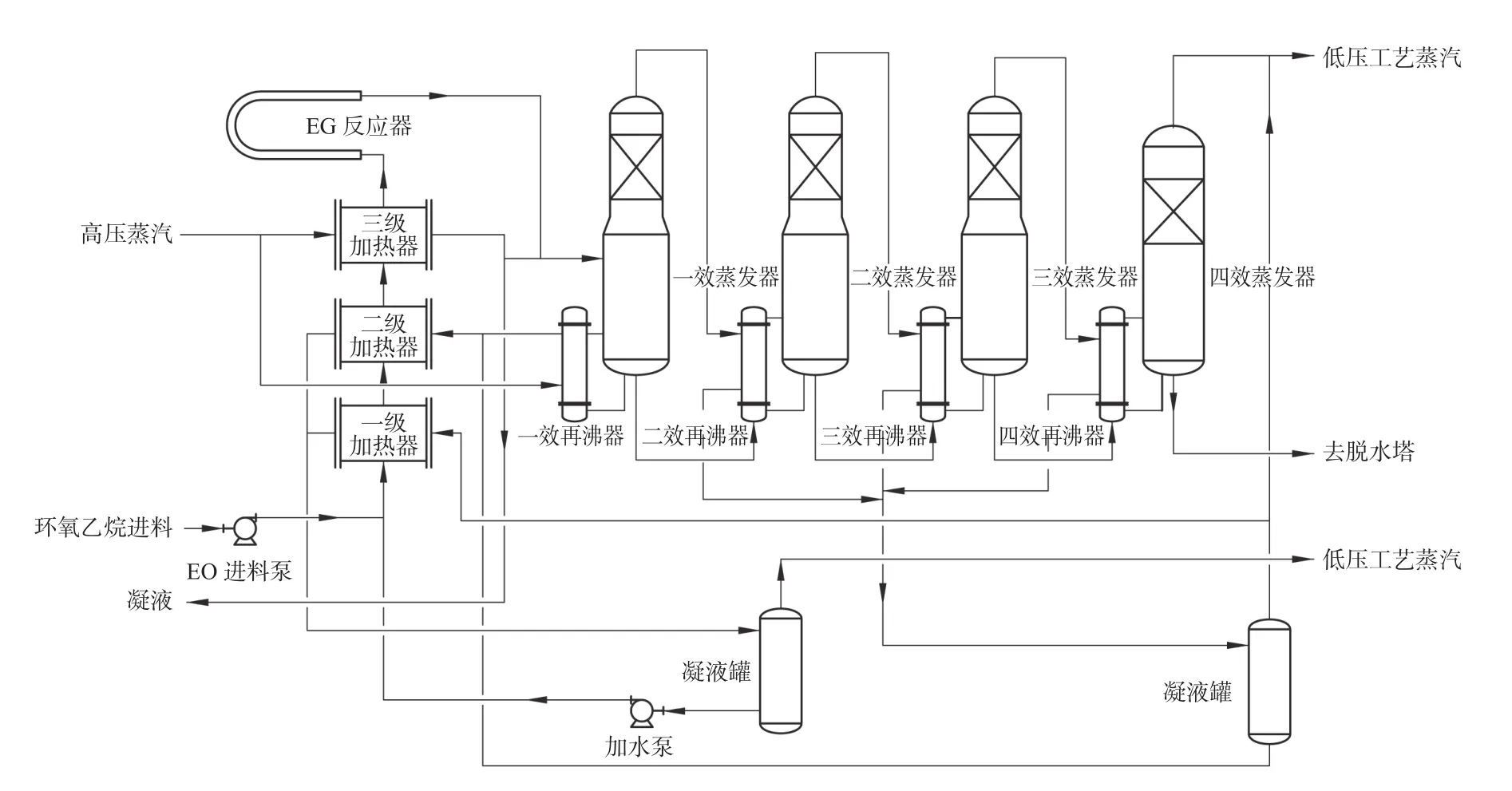

EO直接水合法生产EG技术基本上由Shell,SD,UCC三家公司垄断[7],以下是某套直接水合法反应和浓缩段流程简图,如图1所示。

来自上游的EO和水按1:(22~26)(摩尔比)配成混合水溶液,通过EO进料泵输送至EG反应器进料预热器,预热到190 ℃以上进入EG管式反应器,在管式反应器中于190~230 ℃、3.0~4.0 MPa ,绝热条件下反应。EG反应器出口物流约含10%的EG,依次进入四效蒸发器进行产品浓缩,第四效蒸发器塔底物流去EG脱水塔进行进一步脱水浓缩[8-9]。其中第三级进料预热器与一效蒸发器用高压蒸汽作为热源,二效至四效蒸发器采用上一级蒸发器塔顶蒸汽循环,四效蒸发器塔顶发生低压工艺蒸汽。

1.2 催化水合

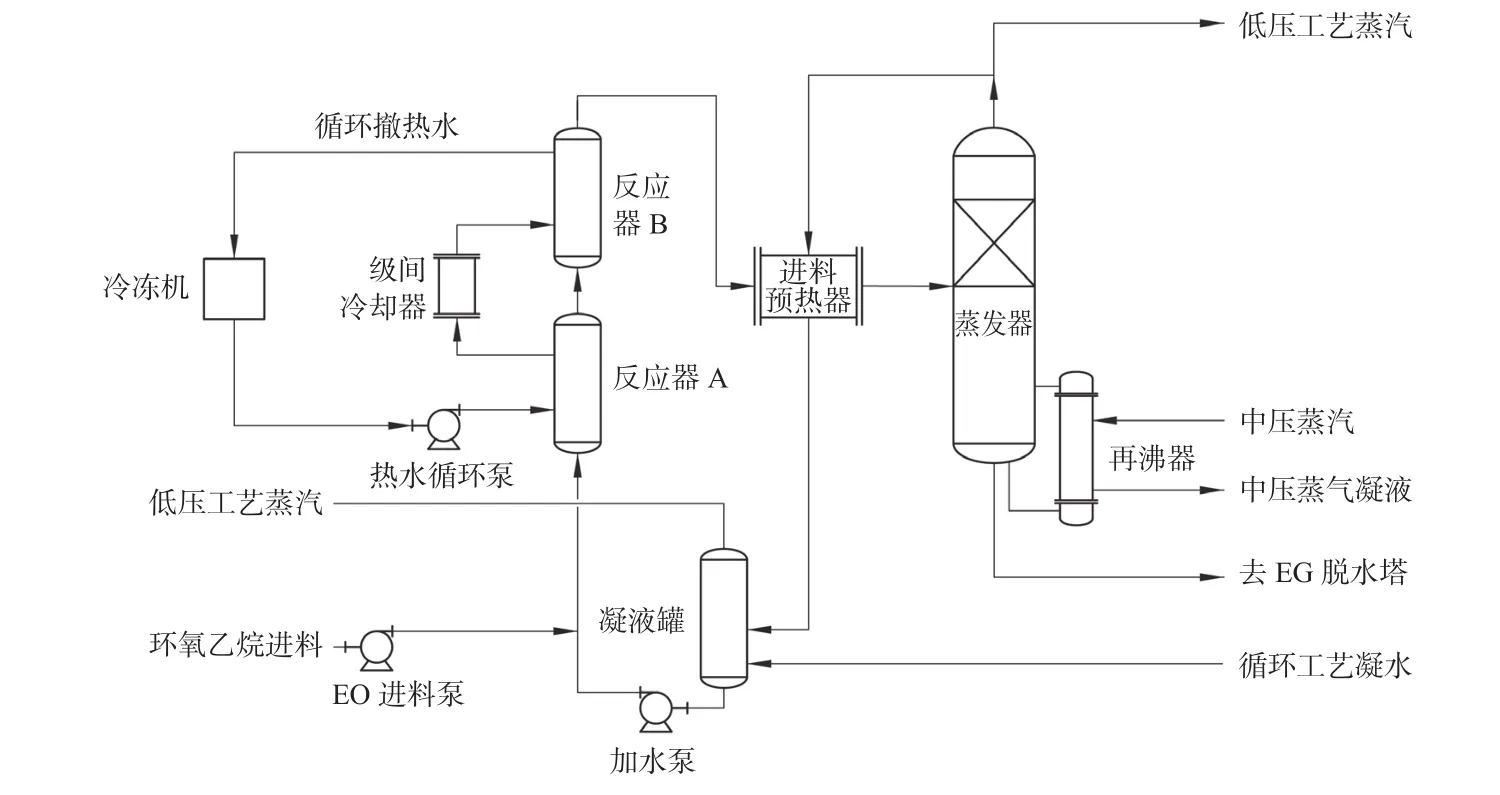

EO催化水合法代表性技术有国外UCC均相催化水合及Shell非均相催化水合。国内中石化上海石油化工研究院也研制开发了EO催化水合制EG的催化剂[10]。EO催化水合制EG工艺反应段和浓缩段流程简图如图2所示。

来自于上游的EO水溶液,与循环工艺凝液配成EO∶H2O=1∶(6~10)(摩尔比)后送入EG反应器。反应温度为85~95 ℃,反应压力1.2~1.5 MPa。反应后的EG溶液用蒸发器顶部的低压工艺蒸汽预热后送入蒸发塔。蒸发塔塔底用中压蒸汽作为热源,蒸发塔塔顶发生低压工艺蒸汽,塔底浓缩后的EG水溶液送入下游脱水塔。

图1 直接水合制EG反应段和浓缩段流程Fig.1 Process flow diagram for producing EG via direct hydration

图2 催化水合制EG反应段和浓缩段流程Fig.2 Process flow diagram for producing EG via catalytic hydration

EO催化水合反应器由于进料水合比低,相比直接水合温升快,超出催化剂的耐热温度,需利用冷却介质将水合反应单元产生的大量反应热带走,以保证催化反应的稳定进行。同时增加冷冻机,实现低品位撤热温水的循环使用。

1.3 工艺比较

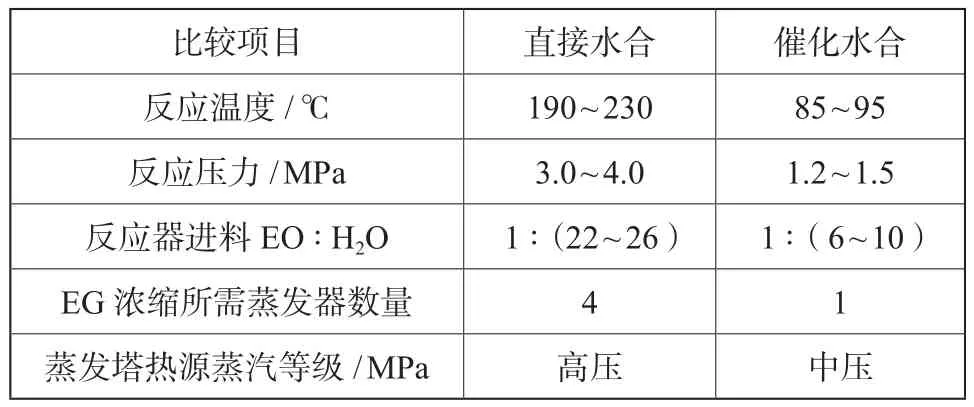

根据直接水合和催化水合的工艺介绍,可得出直接水合与催化水合反应段和浓缩段的工艺比较汇总如表1所示。

表1 直接水合与催化水合反应段和浓缩段的工艺比较Tab.1 Process (reaction & enrichment) comparison of EG between direct hydration and catalytic hydration

由表1可看出,相比直接水合法,催化水合法具有反应条件温和、水合比低、流程简单、所用高品位蒸汽等级低等优势。同时由于反应压力和水合比降低使得EG反应器进料泵和工艺凝水循环泵的功率大幅度下降,同时减少了高压的多效蒸发器,EG浓缩能耗大幅度降低;反应温度降低,节约了预热消耗的蒸汽,特别是节约了高品位蒸汽的消耗。

2 直接水合与催化水合经济性分析

以5×105t/a规模的EG装置为例进行实例计算,对直接水合与催化水合两种方法进行比较分析。选取EG反应和浓缩工段作为考察的工段,进、出料工艺条件相同。催化水合EG反应热的撤热方案为采用70~80 ℃温水,并以此作为计算能耗。采用催化剂早期作为比较工况。

2.1 能耗分析

通过流程模拟,得出催化水合和直接水合两种方法反应和浓缩工段的能耗值。根据GB/T 50441—2007石油化工设计能耗计算标准计算出两种技术EG反应与浓缩工段的能耗对比表如表2所示。

表2 直接水合与催化水合EG反应与浓缩工段能耗对比Tab.2 Process (reaction & enrichment) energy consumption comparison of EG between direct hydration and catalytic hydration

由表2可知,催化水合法EG反应与浓缩工段如不考虑撤热水制冷利用,单位产品能耗远高于直接水合法。考虑撤热温水制冷利用后,能耗也基本与直接水合法持平,主要因为产生撤热温水温度较低,低品位热能利用效率不高。

2.2 设备分析

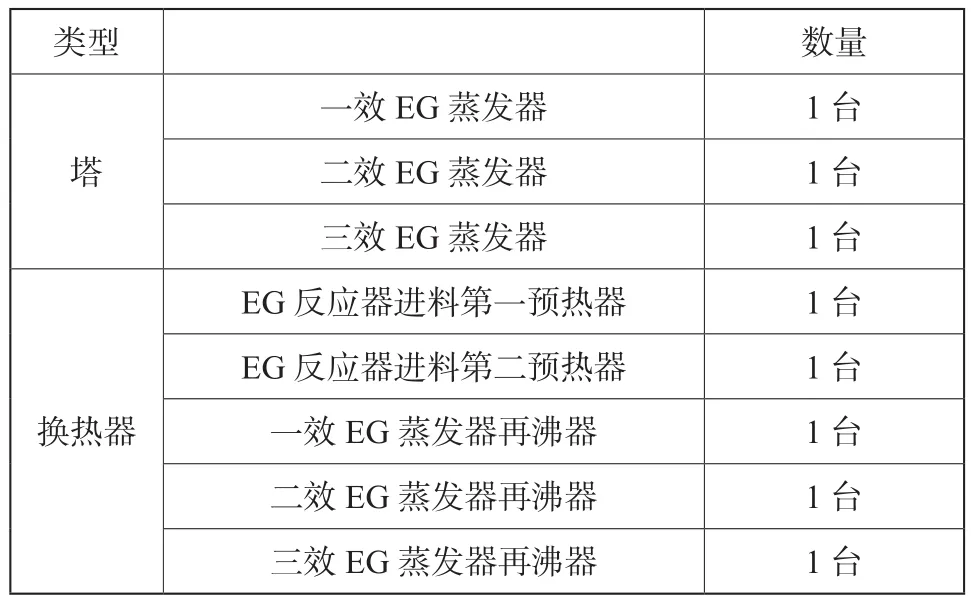

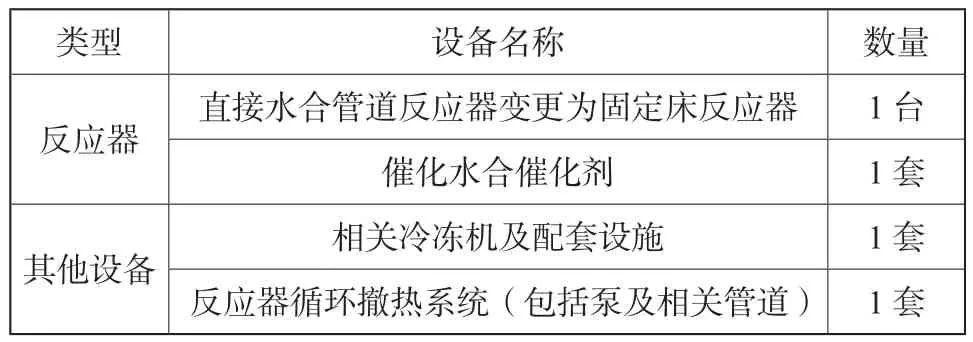

以5×105t/a EG规模计算,采用催化水合法较直接水合法减少的设备见表3,增加的设备见表4。

相比直接水合法,催化水合法减少的设备包括:EG反应器进料预热器、3台蒸发器及相应的再沸器。需要增加的是催化水合固定床反应器及所需催化剂,如果要做到反应热的充分利用,还需要增加或者改造冷冻机。综合考虑反应器新增费用及流程简化节省的设备费用,以5×105t/a EG规模计算,催化水合法设备费用约降低数千万。相比直接水合法,催化水合法在设备上突出的优势是减少了三台昂贵的多效蒸发器再沸器(目前国内大型环氧装置均进口高通量换热管),有效地降低了设备投资费用。

表3 催化水合技术减少的设备Tab.3 Equipment reduced in the process of EG production via catalytic hydration compared with direct hydration

表4 催化水合技术增加设备Tab.4 New equipment in the process of EG production via catalytic hydration compared with direct hydration

3 催化水合工业化可行性分析

3.1 有效能分析

能量系统有效能分析的目的是计算分析系统内部与外部的不可逆有效能损失大小和分布情况,揭示用能过程的薄弱环节,判断单元设备的热力学完善程度和节能潜力,以进行改进[9,11]。根据热力学基本原理对能量系统进行分析可以有不同的方法。其中以热力学第二定律为基础的熵分析法是从能量的“品质”方面对能量传递和转换过程进行分析研究的一种重要方法[12]。

宋扬等[9]曾对EO直接水合制EG和EO催化水合制EG两种方法进行全流程模拟,结果表明,直接水合法和催化水合法两种方法总损耗功基本相当,但各单元损耗功所占总损耗功比例不同。直接水合法反应器的有效能损失和分离的有效能损失分别占总有效能损失的42.31%和41.28%。催化水合法这两个过程的有效能损失分别占总有效能损失的73.35%和19.79%。原因分析如下:随着反应水合比(EO∶H2O)的大幅度下降,催化水合技术分离部分的有效能损失降低,但EG反应器部分随着反应温度的降低,反应热的品位降低,有效能损失增加。因此,通过有效能分析可知催化水合反应器低品位热源的利用是制约催化水合法发展的重要因素,提高催化水合反应温度或提升催化水合低温反应热的利用率能极大地推进催化水合技术的发展。

3.2 安全分析

催化水合技术相比已工业化的直接水合技术,在具体工程实施时有着特殊的安全要求:

(1)催化水合反应温度与压力均大幅低于直接水合技术,反应条件符合目前化工体系低温低压的趋势;

(2)由于水合比大幅度降低,EG反应器的EO浓度提高到直接水合的2~3倍,高浓度的EO危险性提高,对相关设备与管道要求也提高;

(3)催化剂稳定性。由于催化水合技术使用了催化剂,反应系统的设计应满足催化剂长期稳定运行的需要,同时应考虑催化剂的更换;

(4)联锁控制。除常规仪表设置外,由于反应温度对催化剂和反应动力学都有显著影响,应重点分析,要考虑催化剂性能下降时,如何避免未反应的EO进入下游系统造成危险。直接水合用管道反应器,可通过足够长的反应停留时间避免未反应的EO进入下游系统。而使用固定床反应器的催化水合技术,可在反应器内设有热电偶,监测反应器的热分布,同时设置相应联锁保护装置保证在紧急情况下可以切断系统。

3.3 工程应用分析

催化水合法EG反应器撤热温水低品位热能能否有效利用,是制约催化水合技术发展的瓶颈。催化水合反应热在EOEG装置内一种有效利用方式是将撤热温水直接用于冷冻机制冷,冷冻机制冷后的凝液输送至催化水合反应单元循环使用。

在催化水合法低温反应热用于制冷的前提下,两种方法蒸汽耗量基本相当,但催化水合法高压蒸汽用量较少。

对于已有EO直接水合法制EG装置,若改用催化水合法,冷冻单元需要重新分配,部分原使用工艺蒸汽的用户,需要改用界外低压蒸汽,这就增加了蒸汽管线改造的额外投资。同时,已有装置已经购置了造价昂贵的多效蒸发再沸器,催化水合法相比直接水合法在设备投资上的优势较小。在原有EO直接水合法制EG的装置上改用催化水合法,需要较多的改造费用。

而对于新建EO催化水合制EG装置,催化水合法在设备投资上的费用优势较为明显,并且可按照催化水合法反应撤热制冷实际情况配备冷冻单元,催化水合反应器低品位反应热能够得到有效利用;此外,对于大型化工园区和联合装置,一般都富余低压蒸汽,催化水合技术虽然低压蒸汽用量有所增加,但是进料泵用电和高压蒸汽用量减少,操作成本降低,更能体现此工艺的优势。

新建的EO催化水合制EG装置虽然需要考虑水合比降低后高EO浓度对设备及管线的安全要求提高,和催化剂的稳定性等问题,但是相比直接水合法在设备投资上还是有着一定的优势。

4 结论

本文围绕对生产EG的直接水合法和催化水合法的比较展开,对催化水合技术的工业可行性进行了全面的论述分析。首先对两种方法有显著区别的反应和浓缩工段进行了工艺初步比较分析,其次以5×105t/a规模的EG装置实例计算对两种方法的经济性进行比较分析,最后对两种方法EG生产系统进行了有效能分析、安全分析、催化水合法在已有装置和新建装置的工程应用分析。得出如下结论:

(1)催化水合法反应温度85~95 ℃,反应压力1.2~1.5MPa,水合比1∶(6~10),仅需1台蒸发器。而直接水合法反应温度190~230 ℃,反应压力3.0~4.0MPa,水合比1∶(22~26),需要四台蒸发器。相比直接水合法,催化水合法具有反应条件温和、水合比低、流程简单等优势;

(2)催化水合法较直接水合法,在考虑到反应撤热水利用制冷的前提下,EG反应和浓缩工段能耗基本相当;

(3)以5×105t/a EG规模计算,综合考虑催化水合反应器新增费用及流程简化节省的设备投资,相比直接水合法,催化水合法设备投资费用可降低数千万;

(4)催化水合反应器低品位热能的利用是制约催化水合法发展的重要因素,提高催化水合反应温度或提升催化水合低温反应热能的利用率能极大地推进催化水合技术的发展;

(5)催化水合法需按照高浓度EO介质进行设备及管道的设计,同时需要考虑催化剂的稳定性带来的操作与安全问题;

(6)对于已有直接水合法制EG装置改用催化水合法经济收益不显著,而对于新建EG装置,催化水合法相比直接水合法在设备投资有着一定的优势。

[1]华强,刘定华,马正飞,等.催化水合法合成乙二醇[J].石油化工,2003,32(4):317-320.

[2]李应成,何文军,陈永福.环氧乙烷催化水合制乙二醇研究进展[J].工业催化,2002,10(2):38-45.

[3]陈秀清,杨润贤.乙二醇合成方法研究探讨[J].广东化工,2010,37(9):89-90.

[4]许茜,王保伟,许根慧.乙二醇合成工艺的研究进展[J].石油化工,2007,36(2):194-199.

[5]程慧远.合成环氧乙烷及乙二醇反应的S系统模拟[D].大连:大连理工大学,2014.

[6]贺俊海.环氧乙烷催化水合制乙二醇催化剂研究进展[J].化工生产与技术,2008,15(6):46-48

[7]李应成,何文军,陈永福.环氧乙烷催化水合制乙二醇研究[J].工业催化,2002,10(2):38-45.

[8]章洪良.环氧乙烷直接催化水合制乙二醇的研究[J].石油化工技术与经济,2009,25(5):53-56.

[9]宋扬,陈迎,代艳萍.环氧乙烷催化水合制乙二醇的工艺分析[J].化工与制药工程,2015(01):1-4.

[10]黄永茂,张贺,陈王莹,等.乙二醇合成技术研究进展[J].河北化工,2009,32(6):11-29.

[11]宋明焱,王丽军,成有为,等.两种典型的对苯二甲酸工艺的有效能分析[J].石油化工,2012,41(4):426-434.

[12]傅秦生.能量系统的热力学分析方法[M].西安:西安交通大学出版社,2005.

Analysis of Industrial Feasibility for Production of Ethylene Glycol with Catalytic Hydration

Zhang Yi

(SINOPEC Shanghai Engineering Co.,Ltd,Shanghai 200120)

In view of the problems,including harsh reaction conditions,high hydration ratio (H2O/EO),complex process etc.,existed in the production of ethylene glycol (EG) with the process of direct hydration with ethylene oxide (EO),feasibility analysis of catalytic hydration was carried out from aspects of process,economy and industrialization.Compared with direct hydration,catalytic hydration has the following characteristics: mild reaction conditions,lower hydration ratio,simpler process and lower cost of equipment investment.However,due to the heat resulted from low temperature reaction cannot be utilized efficiently,energy saving by catalytic hydration is not obvious.Moreover,there are strict requirements in the design of equipment and piping,and in addition the problems of operation and security which may be couple with catalyst stability should be considered.Therefore,catalytic hydration is more suitable for the new device than the existing devices of direct hydration

ethylene glycol; catalytic hydration; feasibility analysis; industrialization

TQ 223.1

A

2095-817X(2016)04-001-005

2016-06-17

张艺(1982—),男,石化工艺工程师,主要从事化工工艺和系统设计工作。