羰基合成反应器的布置和配管

刘琪

(中石化上海工程有限公司,上海 200120)

羰基合成反应器的布置和配管

刘琪

(中石化上海工程有限公司,上海 200120)

以某项目丁辛醇装置两台羰基合成反应器为研究对象,分别从工艺流程、设备布置、管道设计三个方面进行论述,从而在满足工艺要求的前提下,实现合理布置,方便操作,优化设计。

羰基合成反应器;布置;配管;支架

羰基合成反应器是丁辛醇生产装置的核心设备,通常是两个或两个以上设置,相互关系为串联式。由于该类型设备内设置有带长搅拌杆的搅拌器,在做设备布置时就必须考虑搅拌杆的吊装以及搅拌器的检维修。另外,羰基合成反应系统中含催化剂,相关管道的设计也较为复杂且要求较高。因此,在对反应器系统进行配管设计时,需全面及综合考虑各方面因素,不但要满足工艺要求,也要尽量做到合理布置设备,优化管道设计,方便操作人员进行维修操作。

1 羰基合成反应工艺流程简述

1.1 反应原理

羰基合成方法是丁辛醇装置生产流程中最为核心的一个环节,此方法是利用经过提纯净化之后的原料丙烯和合成气(一氧化碳和氢气),在催化剂的作用下,生成比丙烯多一个碳原子的醛的反应过程[1]。

某项目丁辛醇装置中两台串联的羰基合成反应器及其相关设备主流程如图1所示。丙烯和催化剂溶液以及循环催化剂一起进入1号羰基合成反应器(R 101),大部分的合成气通过气提塔进入1号羰基合成反应器,反应器内设有搅拌器进行搅拌,其余小部分合成气则是直接去往2号羰基合成反应器(R 102)。相关的冷却器和泵用来冷却催化剂溶液。同时,2号羰基合成反应器内的盘管用来循环冷却后的催化剂。

图1 两台羰基合成反应器流程Fig.1 The process diagram of two OXO reactors

1.2 催化剂的制备和收集

在羰基合成反应过程中,催化剂的制备和收集再生也是起着至关重要的作用。该项目在催化剂装卸区,设置催化剂料斗和混合槽,使用无铁丁醛在混合槽中溶解被倒入的固体催化剂,借助混合槽中搅拌器的作用加快溶解,而后将制备好的催化剂溶液用泵送入羰基合成反应器中。在反应过程中,催化剂溶液的活性会随着使用时间的加长而降低,并且需要回收。

2 羰基合成反应器的设备布置

2.1 设备支耳及层高设置

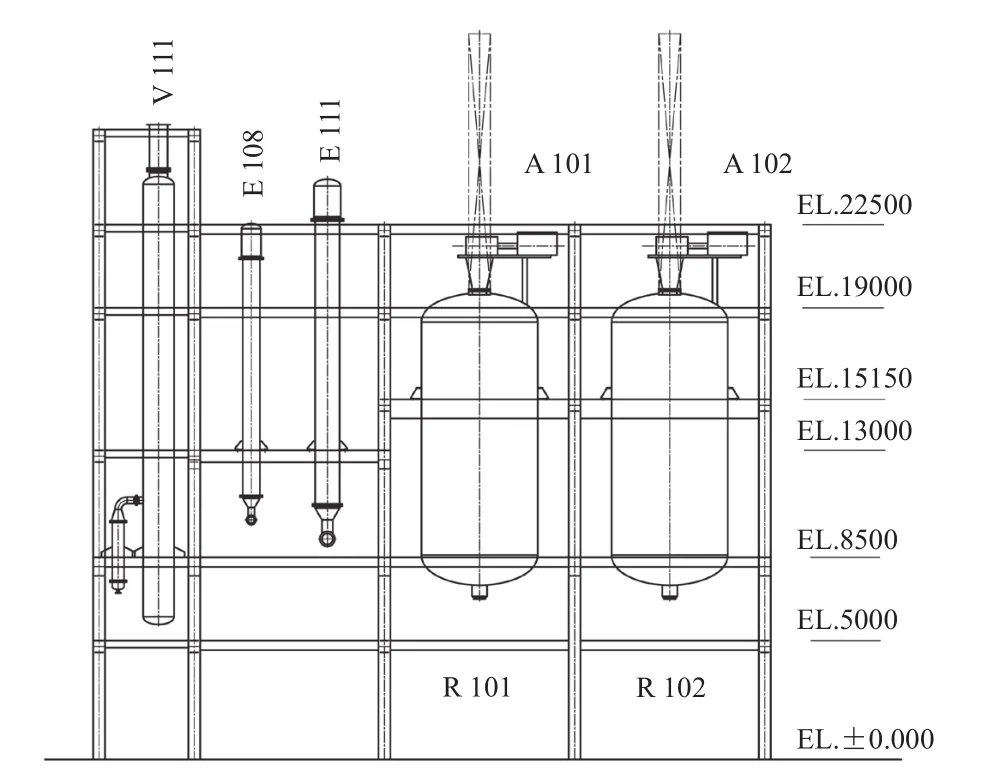

该项目中的两台羰基合成反应器(R 101,R 102)均布置在框架内,该框架中还有与其相关的高低压蒸发器(E 108,E 111)和稳定塔(V 111),如图2所示。由于两台反应器底部出口均有较多的阀组,而且还有要求与底部管口距离最短的大尺寸的气动开关阀,因此,考虑将这两台反应器设置为耳架形式支撑较为合理,以留出下封头底部更多的空间来设置阀组,在满足工艺要求的前提下方便操作。框架内设备较多,既要考虑工艺高度要求,又要考虑框架的整齐美观,因此想要把所有设备的支撑设置在同一层高是非常有难度的。 两台反应器内部都设置有搅拌器(A 101,A 102),运行起来振动较大,所以,把两台反应器的支耳设置在设备的中上部较为合理,这样做有利于设备运行时的稳定性。但最终,由于其它设备支耳设置及配管的诸多原因,最终把这两台反应器的支撑层高单独考虑,使得框架有了错层,通过设置斜梯使其互通。

图2 羰基合成反应器框架立面Fig.2 The elevation view of OXO reactors structure

2.2 设备的吊装及检修

2.2.1 搅拌器的吊装

前面提到,两台反应器内部均设搅拌器,因此,对于搅拌器是否有足够的吊装空间,也是在做设备布置时不得不考虑的一个重要问题。对于内部装有搅拌或输送机械的反应器,应在顶部或侧面留出搅拌或输送机械的轴和电机的拆卸、起吊等检修所需的空间和场地[2]。

首先,该项目中搅拌器是带长搅拌杆的,长度基本和反应器内部长度相当,图2中所示反应器顶部的抽芯即为搅拌器的抽芯范围。在做设备吊装布置时,一般有两种吊装形式:一种是设备顶部设电动葫芦或手动葫芦进行吊装拆卸,这就需要顶部范围内设置横梁。另一种则是汽车吊车停在反应框架旁边检修区直接吊装,这种大多是针对吊起的物体较大较重时使用。该项目中的搅拌杆很长,因此必须采取第二种情况,采用汽车吊车吊装。所以,在做设备布置时,需要确保两台反应器所在的框架位于马路旁边,即紧靠消防/检修通道,并且吊装过程范围内无较大物体阻拦,如图3所示。

反应器顶部有较大尺寸的安全阀组,为不影响搅拌器的吊装,把安全阀平台(22.5 m)设置在远离检修通道的一侧,即靠近装置的主管廊,这样做同时也有利于安全阀出口管道接入管廊中的火炬总管。该框架的楼梯间所至高度即为反应器框架顶层高度(19 m),也不会占用吊装空间,综上考虑,此布置较为合理。

图3 羰基合成反应器框架平面布置Fig.3 Layout of OXO reactors structure

2.2.2 搅拌器电机的检修

大部分动设备,如泵,都安装在地面,检维修非常方便。但是搅拌器这类动设备通常都安装在框架上,常安装在框架顶层,这就给检维修带来了很多不便,尤其是电机每日需巡检和查看以及定期加润滑油,这就需要设计人员在设计过程中给予充分考虑,为日后的现场操作工作带来方便。

图2中可以看到,两台搅拌器均支撑在反应器顶部封头上,高度距离平台3 m左右,显然无法正常操作。但电机巡检又非常频繁,因此需要为这两台搅拌器设置固定操作平台,如图4所示。这两台搅拌器距离较近,所以设置了一个联合平台,围绕电机四周,同时借助于安全阀平台,使得三层平台通过斜梯互相连通。同时,搅拌器平台低于电机,在设置平台时应留出搅拌器的安装开孔的范围,所以,此做法也并不影响搅拌器本身的吊装。

图4 搅拌器平台布置Fig.4 Layout of agitator platform

3 羰基合成反应器的配管设计

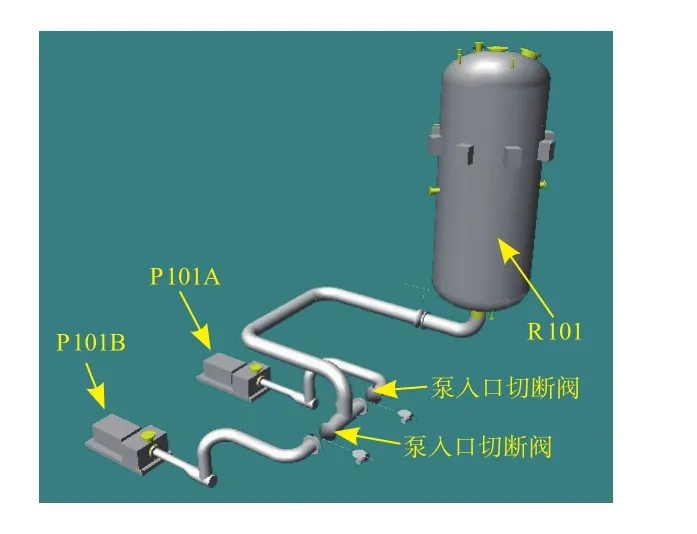

3.1 反应器(R 101)底部进泵管道的设计

该反应器(R 101)底部进泵管道介质含有催化剂,所以在满足泵的配管设计的一般要求之外,还需满足专利商对催化剂收集的要求,即两台泵入口的切断阀须距离分支处最近,以防止运行一台泵时另一台泵的切断阀前聚集太多催化剂,减少催化剂的浪费。这样的要求就无形中给配管设计增加了新的难度,该项目中,从R 101底部进泵管道总管为30 in(1 in=2.54 cm),分开两路后进泵分别为24 in,管径很大,温度很高(设计温度 220 ℃),应力也就相对较大。配管设计时首先考虑了以下几个方面:

(1)泵进口管道的压力降应满足工艺要求,且不存在“气袋”[3];

(2)泵的入口切断阀通常布置在地面;

(3)根据工艺要求,AB两台泵的入口切断阀还需靠近。综合这三点,设计出的管道应该是在地面上铺设很长的两段分别进泵的管道,包括切断阀及入口过滤器。但是这样做既占地方,又挡通道,分支后进泵管道太短,还有可能柔性不够,因此这样设计很不合理。考虑如果把进泵的两个24 in的切断阀放置于反应器框架平台上,在框架内先分成两路,然后再分别出框架进泵,只需把过滤器放置在地面上,这样做会减少很多地面空间的占用,既满足了工艺要求,同时也有利于管道的柔性,如图5所示。

3.2 反应器(R 102)催化剂溶液循环管道的设计

在前面的工艺流程描述中提到,反应器(R 102)内部盘管的作用是用来循环经冷却后的催化剂溶液。专利商对这两组进出管道均做了对称布置的要求,希望每根分支管道长度相等,压降相同,以达到所有支路流量均衡的进入反应器的目的。溶液入口分别在反应器的上、中、下部设了三组管口,每组两个。同时,内部盘管的结构又决定了其中两组管口朝向侧面,另一组管口朝下布置,如图6所示。

这样看来,总管是分三个分支进入反应器的,而且还有一组管口的朝向与其它管口不同,在实际配管中,一方面,只有偶数个分支才能做到对称布置,奇数个分支无法完全做到对称布置,另一方面,根据这三组管口的方位,也无法做到管道对称。基于以上矛盾,最终设计了一组管径较大的集合管,再由该集合管开三个分支分别设置切断阀,阀后再设置进入管口的小集合管,每组管口数量为2个,在进入管口时可做到对称布置进入反应器。对于底部那组分支,在设计上做到了管件数量完全相等且管道走向基本相同,以实现最大限度满足压降平衡的要求。此方案经过专利商的研究,也得到了认可,认为在无法实现奇数分支进行完全对称的情况下,采用这样的方案设计管道进入反应器是可行的。

图5 R101底部进泵管道走向示意Fig.5 Pipe routing from R101 to P101 A/B

图6 R 102催化剂溶液管道走向示意Fig.6 Routing of catalyst solution pipe

3.3 催化剂收集的管道设计

为了对反应器管道系统中的催化剂进行收集,在所有含催化剂的管道低点处都设置了放净管接入催化剂总管,因此,这根总管就不得不设置于地面标高之下,即管沟敷设。使管系中的催化剂都能自流入该总管。同时,在总管的末端设置氮气和丁醛进行吹扫,把这些收集起来的催化剂吹扫入位于中间罐区的催化剂储罐,以达到催化剂的再生利用。

4 反应器管道支吊架的设置

由于两台羰基合成反应器的支撑形式均为支耳支撑,因此,在设置管道支吊架时,需要特别注意反应器的热胀所导致的问题。热胀分为两种情况:①反应器耳架以上部分的热胀是向上的,因此,这部分的管道如果把支架置于距离反应器本身太近的话,就有可能会使该支架脱空,起不到支撑作用。尤其是顶部安全阀的入口管道,不能在管口出来附近就立刻设置支架,最好隔一段距离,管道有了这段柔性补偿后,再做支架,这样就起到了能实际支撑的作用;②反应器耳架以下部分的热胀是向下的,因此,对于底部出来的管道的支架设置要格外小心,如果这部分管道在管口出来的附近就设置承重支架,一定会被反应器的热胀压下来,从而使管道和支架损坏,后果非常严重。

例如,R 102反应器底部两个出口的管道,如图7所示,均为6 in,管径不大,但是要求距离管口最近处安装的两个气动开关阀的执行机构非常大而且很重,如果管口出来第一个弯头处不做支架,而是把第一个承重支架做到阀后弯头处的话,那么阀前单靠设备管口承载气动开关阀一半的重量是不够的,长久以来也容易造成管口和管道损坏。因此,在底部管口出来的第一个弯头处设置弹簧支架,这是非常必要的,既能起到承重的作用,又能吸收设备热胀时对于管道产生的向下的位移,同时,阀后弯头处仍需设置承重支架,以保证管道和阀门的稳定。

图7 R 102底部管道支架设置示意Fig.7 Piping support at the bottom of R 102

同理,反应器中部支撑在附近平台上的其它管道也应该按照以上两种情况考虑支架的合理设置。除此之外,如果支架是附在反应器本身支撑的,那么该支架就会随设备本体的热胀而产生位移,因此,在一般情况下不存在支架脱空或管道被损坏的可能性。

5 结论

综上所述,在进行羰基合成反应器的设备布置和配管设计过程中,各设计要点需考虑全面。该类型设备有其自身特点,工艺、操作和检修的部分相当重要,管道设计也有一定难度。因此,在充分理解了工艺原理的前提下,结合设备布置和管道设计规范,以及专利商的特殊要求,对该系统进行多方面综合研究和优化设计,最终实现设备及配管布置的安全、合理。

[1]薛宏庆.丁辛醇装置羰基合成工艺技术的分析[J].炼油技术与工程,2006.

[2]SH 3011—2011石油化工工艺装置布置设计规范[S].

[3]SH 3012—2011石油化工金属管道布置设计规范[S].

Piping Layout and Arrangement of Hydroxyl Reactor

Liu Qi

(SINOPEC Shanghai Engineering Co.,Ltd,Shanghai 200120)

With two Hydroxyl reactors used in OXO plant as investigation objectives,it was stated from three aspects of process,equipment arrangement and piping design to meet the requirements of proper equipment layout,convenient operation and optimum design.

hydroxyl reactor; arrangement; pipeline layout; support

TQ 22

A

2095-817X(2016)04-0021-004

2016-05-09

刘琪(1982—),女,工程师,主要从事石化项目的设备布置和配管设计工作。