铜基粉末冶金摩擦材料特征摩擦组元与基体的界面形成及磨损机理

周海滨,姚萍屏,肖叶龙,张忠义,贡太敏,赵 林,邓敏文,钟爱文,王 奇

铜基粉末冶金摩擦材料特征摩擦组元与基体的界面形成及磨损机理

周海滨,姚萍屏,肖叶龙,张忠义,贡太敏,赵 林,邓敏文,钟爱文,王 奇

(中南大学 粉末冶金国家重点实验室,长沙 410083)

从界面角度出发,研究铜基粉末冶金摩擦材料中不同特征摩擦组元与基体组元形成的界面,并深层次探讨界面与摩擦表面、亚表面结构、摩擦磨损性能及磨损机理之间的关系。结果表明:SiC分别与基体Cu和Fe形成结合较差的机械结合界面和反应结合界面,高碳铬铁(HCC)与基体Cu形成扩散−机械结合界面;SiC与HCC均与基体形成含缺陷界面,而裂纹易沿界面缺陷形核扩展,使材料发生剥层磨损,促进机械混合层(MML)形成。而SiO2与铜基体形成紧密机械结合界面,使得材料表层SiO2受摩擦力及正压力的反复作用发生破碎剥落,从而导致严重犁削磨损。

界面;摩擦组元;摩擦材料;粉末冶金;机理

铜基粉末冶金摩擦材料是一种由金属基体、摩擦组元和润滑组元组成,采用粉末冶金方法制备的多组分复合材料,因其具有良好的高温摩擦性能、导热性能和耐磨性能等,广泛应用于航天航空、高速列车、船舶和工程机械等重载及恶劣工况下的制动器和离合器中[1−4]。在铜基粉末冶金摩擦材料中,基体组元用于提供材料必要的力学性能和物理化学性能;润滑组元则用于改善抗卡滞性能,以保证制动平稳性,并提高材料的耐磨性能;而摩擦组元的作用为补偿固体润滑剂的影响及在不损害摩擦表面的前提下增加滑动阻力,提高摩擦因数,摩擦组元的设计关系到铜基粉末冶金材料摩擦性能的优劣,为粉末冶金摩擦材料设计与制备的技术关键。

摩擦组元的本身特性及其与基体的结合界面为影响铜基摩擦材料摩擦磨损性能的主要原因。迄今为止,关于摩擦组元尤其特征摩擦组元的选用及其对粉末冶金摩擦材料性能的影响研究主要从摩擦组元本身特性出发,以宏观角度阐述,如在铁基摩擦材料中以SiC颗粒作摩擦剂较为合适,而在铜基摩擦材料中加入SiO2较好;SiO2对提高摩擦因数,降低磨损有一定作用,但其含量不能太大,否则易造成基体强度的降低和对偶的磨损加大;SiC可提高摩擦性能,但过高含量或过小粒径的SiC会破坏基体的强度,易发生剥落,加剧材料的磨损[5−6]。从微观角度来看,摩擦组元与基体间的结合界面对摩擦磨损性能的影响研究则主要集中于摩擦组元表面改性对材料性能的影响,如樊振 军[7]和王德宝[8]对SiC进行表面改性处理,材料抗磨损性能得到显著提高;KENNEDY等[9]与HU等[10]研究了表面改性后的摩擦组元对复合材料摩擦磨损性能的影响;李国禄等[11]和赵翔等[12]分别对B4C及Al2O3进行表面涂覆,基体耐磨性显著提高;LIANG等[13]则通过调控Cu-Ti-C体系增强相中Cu的含量,控制了增强相与钢基体的界面结合,同样提高了材料整体的耐磨损性能。目前的界面研究未对摩擦组元与基体形成的本征界面进行细致划分与详细论述,也未能从微观角度阐述界面与材料摩擦磨损性能及磨损机理的关联性。

因此,本文作者选取3种特征摩擦组元(SiC、SiO2和高碳铬铁(HCC))作为研究对象,针对不同特征摩擦组元与基体形成的界面及其对摩擦磨损性能的影响开展了一系列的研究,细致探讨界面与表面、亚表面、摩擦性能与磨损性能之间的关系,旨在为粉末冶金摩擦材料组成设计的理论化及摩擦组元的作用机制探索提供依据。

1 实验

1.1 材料制备

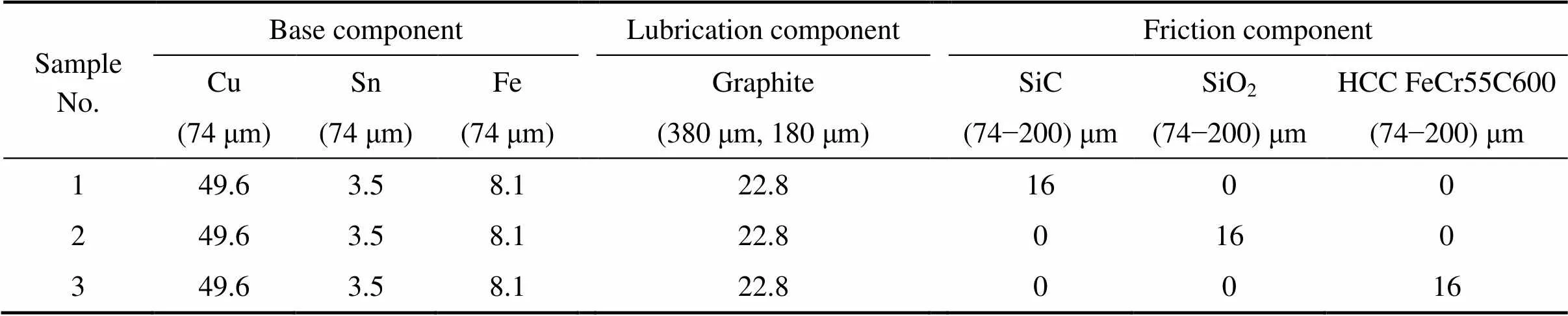

采用的原材料及其主要技术参数如表1所列。按表1所列的比例称取粉末,在V型混料机中混合6~8 h;在500~600 MPa的压力下冷压成形后,将压坯置于加压烧结炉中进行加压烧结,烧结温度(930±10) ℃,烧结压力2.0 MPa,保温时间3 h。

表1 材料的化学成分

1.2 性能测试

采用MM−1000型摩擦试验机进行摩擦磨损性能测试,实验条件为转速6000 r/min、制动压力0.6 MPa、转动惯量2.5 kg·m2。借助KYKY−2800扫描电子显微镜与−扫描电子显微镜分别观察分析材料界面和摩擦材料摩擦表面/亚表面的形貌及结构

2 结果与讨论

2.1 特征摩擦组元与基体形成的界面

2.1.1 SiC与基体形成界面

图1(a)所示为添加SiC时材料的显微形貌图。由图1(a)可见,黑色大块状物质为SiC,暗灰色物质为Fe,SiC与Cu的结合界面处存在孔隙(见区域),其与基体形成机械结合。由图1(b)可以看出(图1(a)中区域放大图),SiC与Fe接触处形成明暗相间条纹区,对明暗两相进行EDS分析,如图2所示,发现明暗条纹构成元素相同,且其中Fe与Si的摩尔比约为3:1;但与明相(图1(b)中点)相比,暗相(图1(b)中点)中C的含量更高。

图1 含SiC材料的显微组织与反应产物的能谱分析结果

在本研究条件下,SiC与基体Cu不发生反应,且二者之间润湿性较差,因此,SiC与基体Cu仅形成较弱机械结合界面(区域)。而SiC与基体Fe间生成了Fe3Si与石墨,形成明暗交替的反应区。这是由于当烧结温度超过800 ℃时,SiC与Fe易发生反应,形成FeSi型金属间化合物,其中Fe3Si与SiC生成焓差最高(−22.7 KJ/mol)[14−17],其生成产生的高能量足以克服强Si—C键引起的反应阻力,因此,SiC与Fe接触界面优先生成Fe3Si所导致。其反应方程式如式(1)所示:

而本试验的烧结温度为(930±10) ℃,满足Fe3Si的生成条件,故最终导致Fe3Si与石墨于SiC/Fe界面产生。且由于明暗交替的反应区中含有较高含量的石墨,导致该区域脆性较高,易成为裂纹扩展源,因此,SiC与基体Fe形成的界面强度较低。

SiC分别与基体Cu及基体Fe形成机械结合与反应结合界面,因此,可以认为其与基体形成机械−反应混合结合界面。

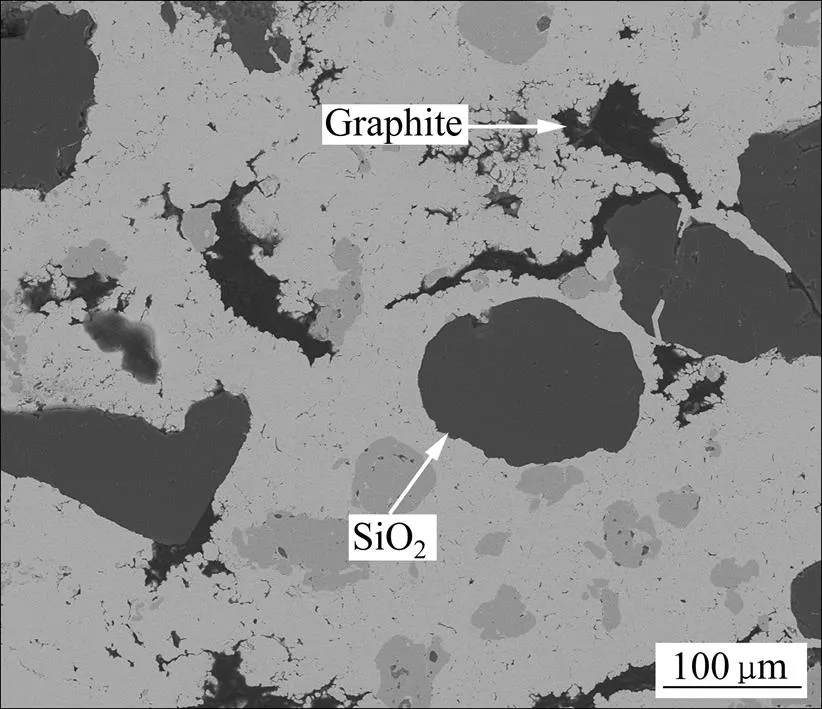

2.1.2 SiO2与基体形成的界面

图2所示为添加了SiO2材料的界面SEM像。由图2可见,SiO2与基体结合良好,结合界面处无明显孔隙等缺陷。SiO2化学性质稳定,不与任何添加组元反应,且其与基体Cu润湿性较好,形成紧密的机械结合。最终,SiO2与基体形成紧密机械结合界面。

图2 SiO2与铜基体界面的SEM像

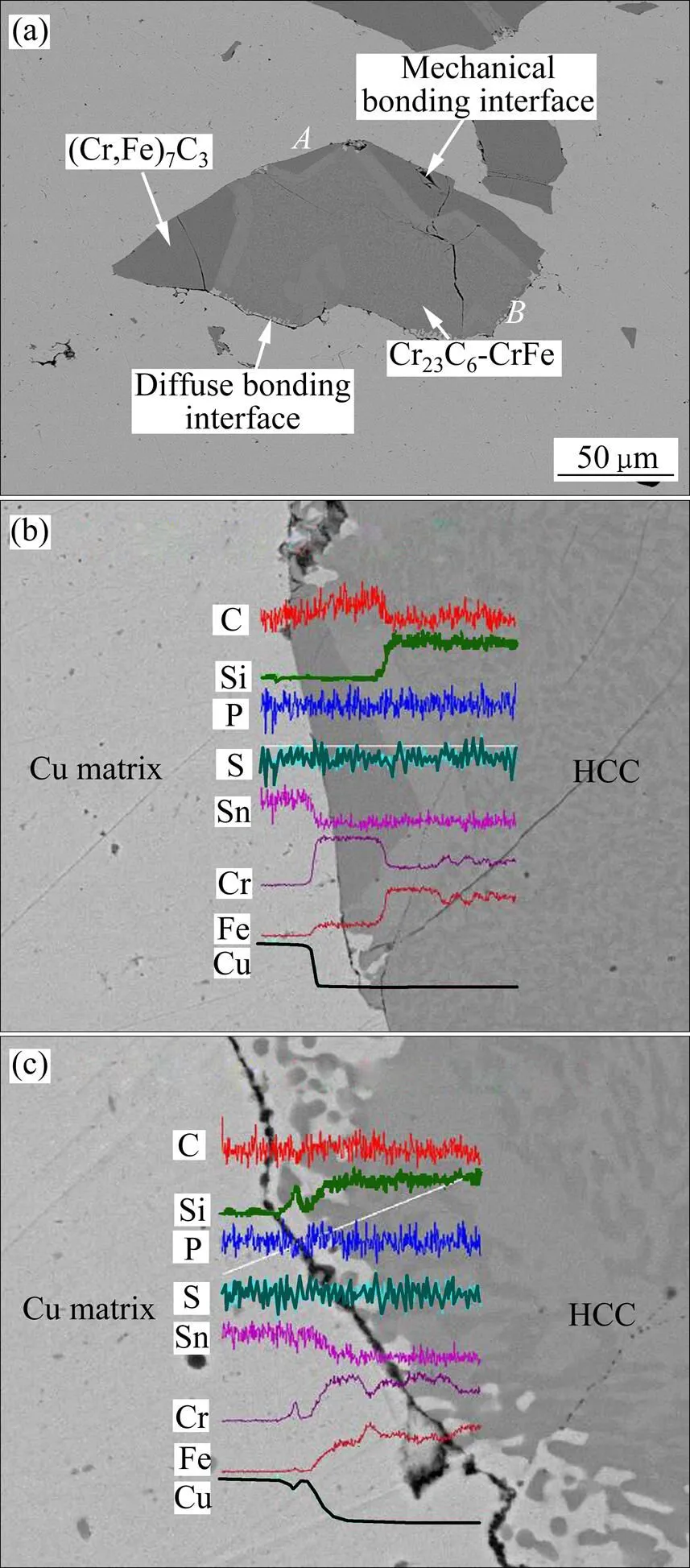

2.1.3 高碳铬铁与基体形成的界面

图3所示为添加高碳铬铁(HCC)材料经烧结后的SEM像。由图3可看出,HCC主要由两相构成:一种为深色块状相;另一种则为细粒蠕虫状的交织共晶相。利用能谱分析两相与基体形成界面处的元素分布,认为深色粗大相与基体接触处的元素含量突变,形成机械结合界面;而在交织共晶相与基体接触处,金属元素含量梯度变化,形成扩散结合界面。

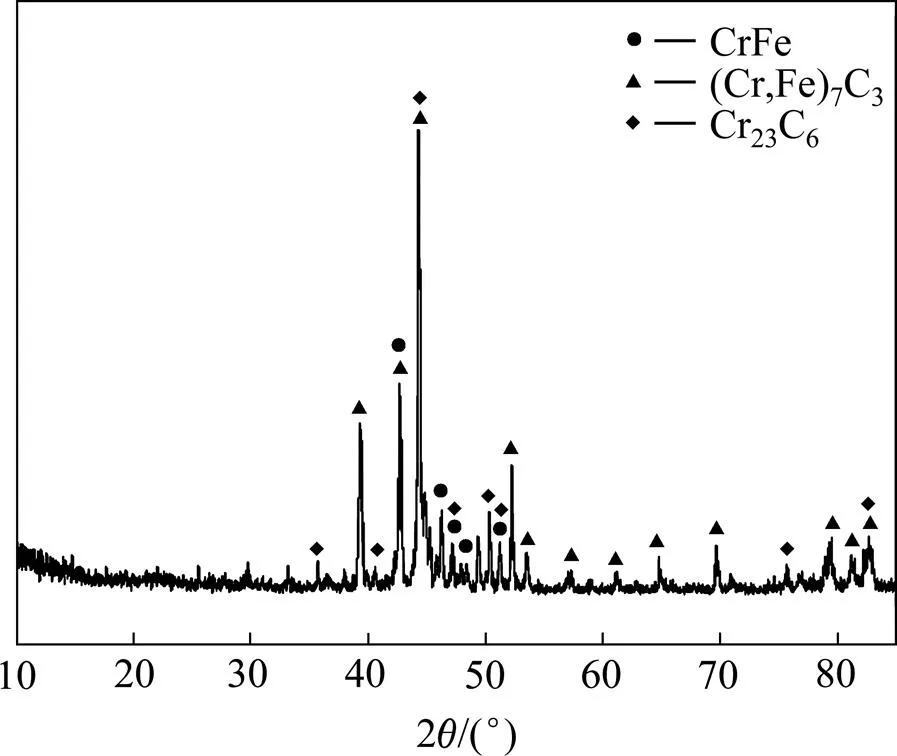

高碳铬铁来源于经处理的铬铁矿石,其具备复杂的化学成分与显微组织。通过高碳铬铁的XRD分 析(见图4)及查找文献[18]对比,发现深色块状相为(Cr,Fe)7C3,浅色交织相要由CrFe、Cr23C6构成。其中(Cr,Fe)7C3与Cr23C6都为具有复杂结构的间隙相化合物,不易与Cu发生互扩散。而CrFe本质为固溶Cr元素的铁素体,在高温下与Cu发生少量扩散。因此,高碳铬铁与基体Cu形成机械−扩散结合界面。

图3 高碳铬铁的SEM像及EDS分析

图4 高碳铬铁粉末的XRD谱

2.2 界面类型对摩擦材料表面/亚表面的影响

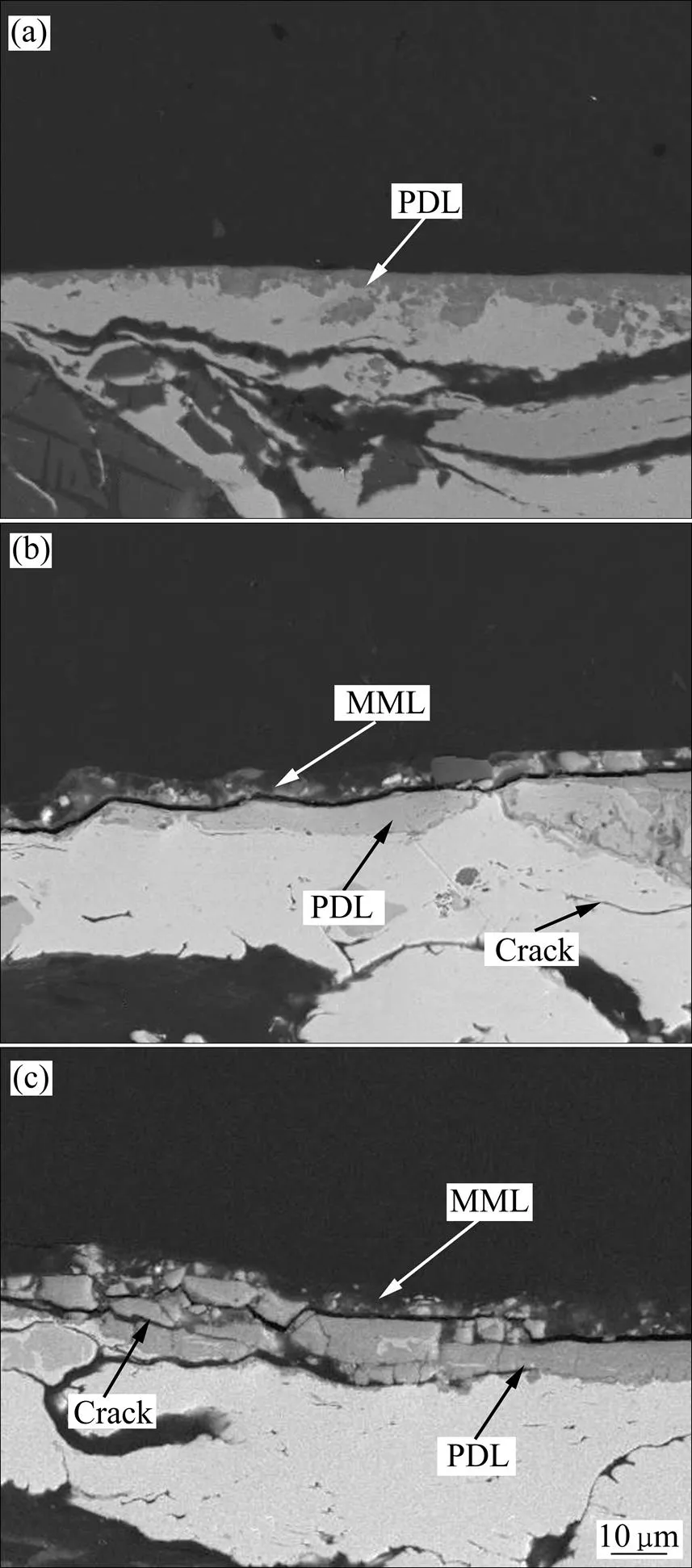

特征摩擦组元与基体形成不同的结合界面,其差异为导致摩擦材料摩擦亚表面及表面形貌变化的主要原因。图5所示为3种材料的经摩擦试验后的亚表面SEM像。按机械混合层的厚度排序,由图5可知,含SiO2的样品2表面未形成机械混合层(Mechanical mixed layer, MML),仅形成塑性变形层(Plastic deformation layer, PDL),其PDL层较为连续,且与基体结合紧密;含HCC的样品3形成连续、较薄的机械混合层,但未形成连续的塑性变形层;而含SiC的样品1形成最厚的机械混合层和塑性变形层,其中MML层较为疏松,PDL层出现大量裂纹。

图5 不同材料的摩擦亚表面的SEM像

含SiO2摩擦组元材料的亚表面形貌形成与紧密机械结合界面(SiO2/基体)及SiO2本身性质相关。由于SiO2与基体Cu润湿性较好,与基体Cu形成紧密的机械界面结合,起颗粒强化作用,有效提高摩擦材料的抗塑性变形能力,最终导致亚表面形成较薄塑性变形层。而SiO2颗粒易碎,在摩擦过程中,大量破碎的SiO2颗粒剧烈犁削摩擦材料表面,抑制机械混合层形成,导致最终含SiO2材料的亚表面形成仅含塑性变形层与基体层的二层结构。

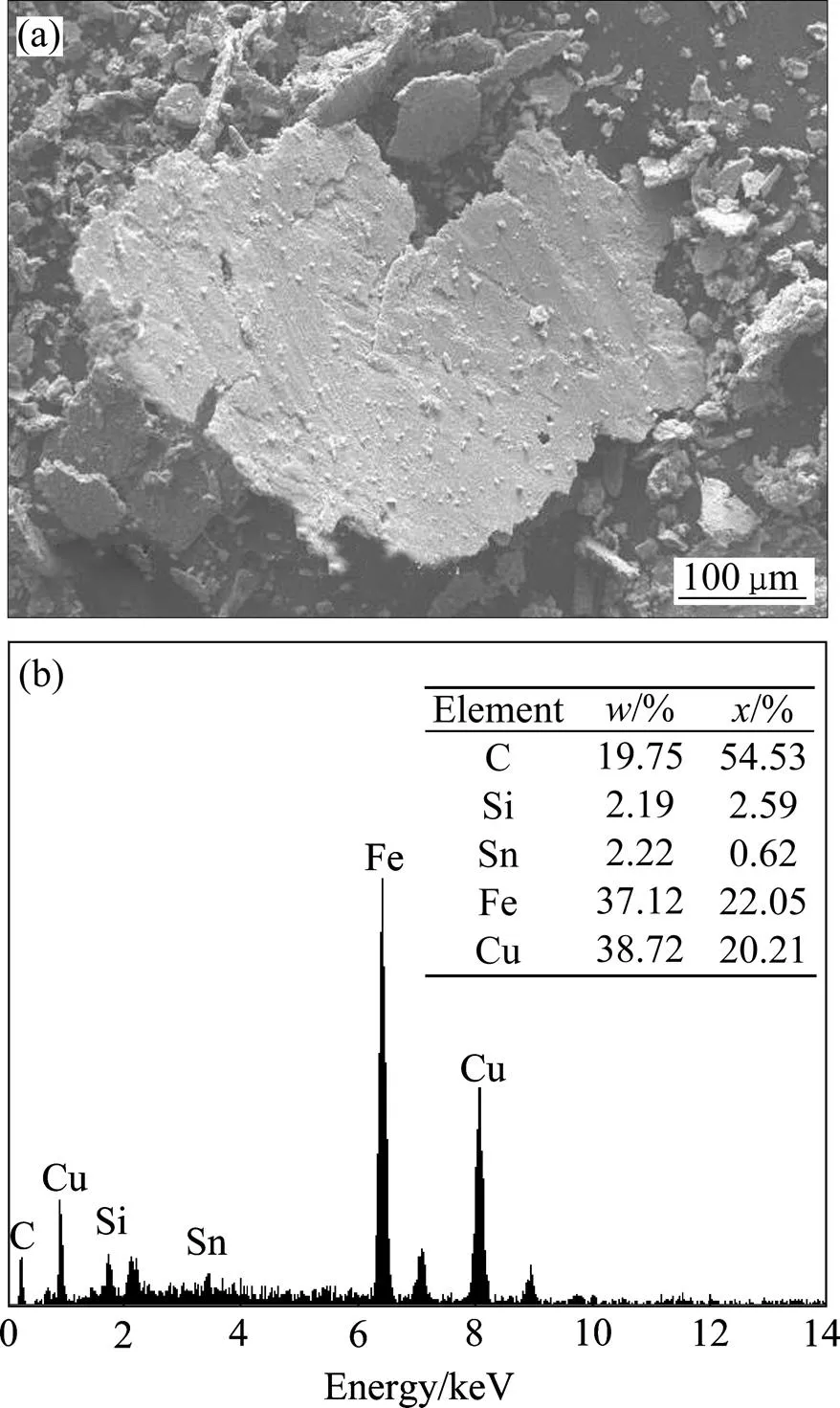

在含高碳铬铁的样品3中,(Cr,Fe)7C3与基体Cu润湿性较差,较难形成强机械结合,因而易成为裂纹的形核与扩展源。当裂纹扩展交汇时易形成含有的大量Cu 、Fe及石墨等易变形组分剥层磨屑(见图6),于摩擦界面受反复碾压,最终在未剥落表面形成械混合层。且由于高碳铬铁与基体Cu形成机械−扩散结合界面,虽存在界面缺陷,界面强度仍较高,提升材料的抗塑性变形能力,导致亚表面无法形成连续的塑性变形层。故添加高碳铬铁的样品3表层最终出现含机械混合层−不连续塑性变形层−基体层的不完全三层结构。

图6 样品3磨屑的SEM像及EDS分析

含SiC摩擦材料中,SiC与基体Cu润湿性较差,形成弱机械结合界面,而SiC与基体Fe发生反应,形成反应结合界面。因此,与含高碳铬铁的摩擦材料相比,含SiC摩擦组元的材料中裂纹更易萌生与扩展,引起大量剥层磨损发生,导致较厚机械混合层形成。同时,由于SiC与基体形成机械−反应结合界面,界面强度较低,摩擦材料抗塑性变形能力较差,造成完整塑性变形层产生。最终,添加SiC摩擦组元的摩擦材料的亚表面形成含完整机械混合层、塑性变形层及基体层的完整三层结构。

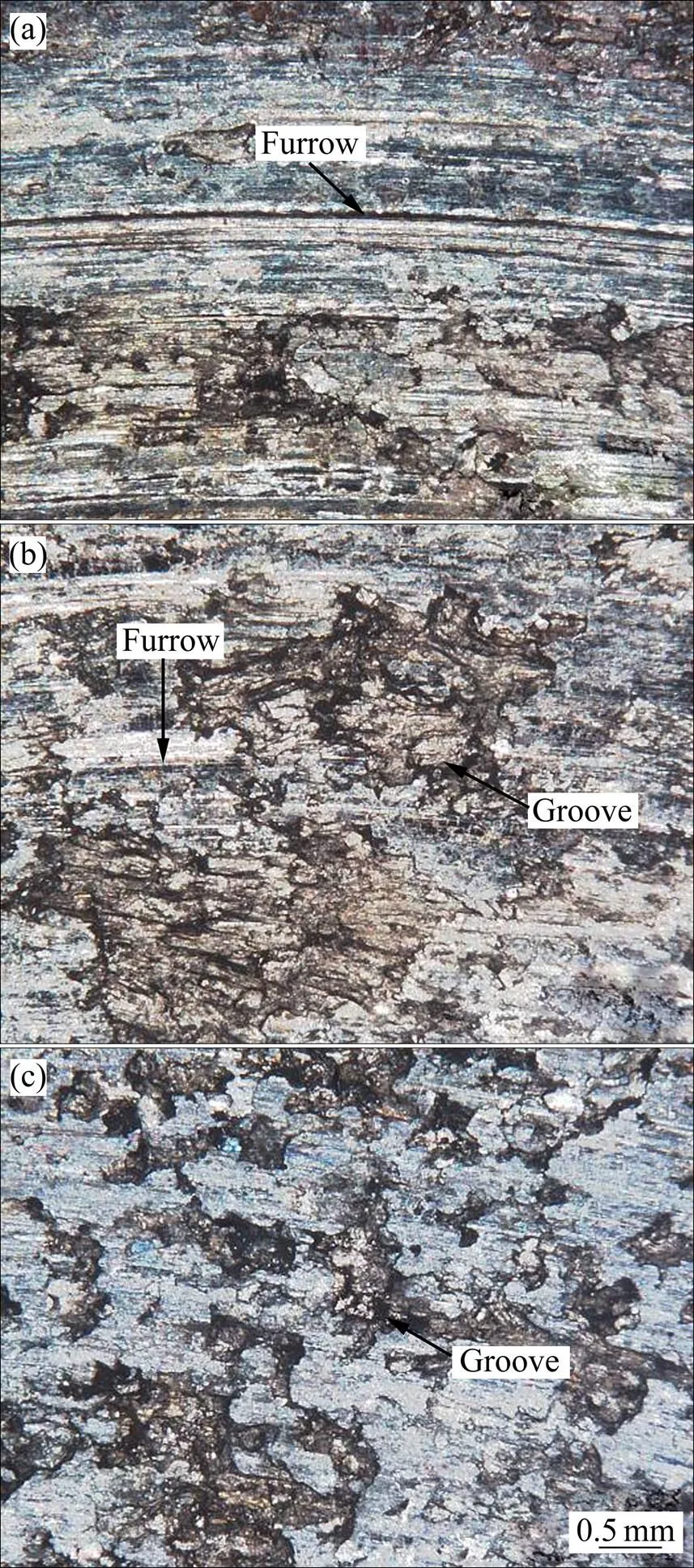

与亚表面对应的材料表面形貌如图7所示。含SiO2的样品2由于表面未形成机械混合层,导致材料表面发生剧烈犁削磨损,如图7(a)所示,样品2的表面磨损形貌以犁沟为主。而含高碳铬铁与SiC材料在摩擦过程中均发生剥层,在摩擦表面形成剥层凹坑,并导致机械混合层产生,降低了摩擦材料表面受到的犁削,但由于高碳铬铁形成的机械混合层较薄,不能完全保护材料基体,故含高碳铬铁的样品3的表面存在大量剥层凹坑及少量犁沟。含SiC的样品1的表面形成较厚机械混合层,极大地降低了材料表面所受的犁削,因此,样品磨损表面形貌主要以剥层凹坑为主,如图7(c)所示。可以认为,随着机械混合层厚度的增加,犁削磨损减弱,剥层磨损加强。

图7 材料摩擦表面的SEM像

2.3 界面对材料摩擦磨损性能及摩擦磨损机理的 影响

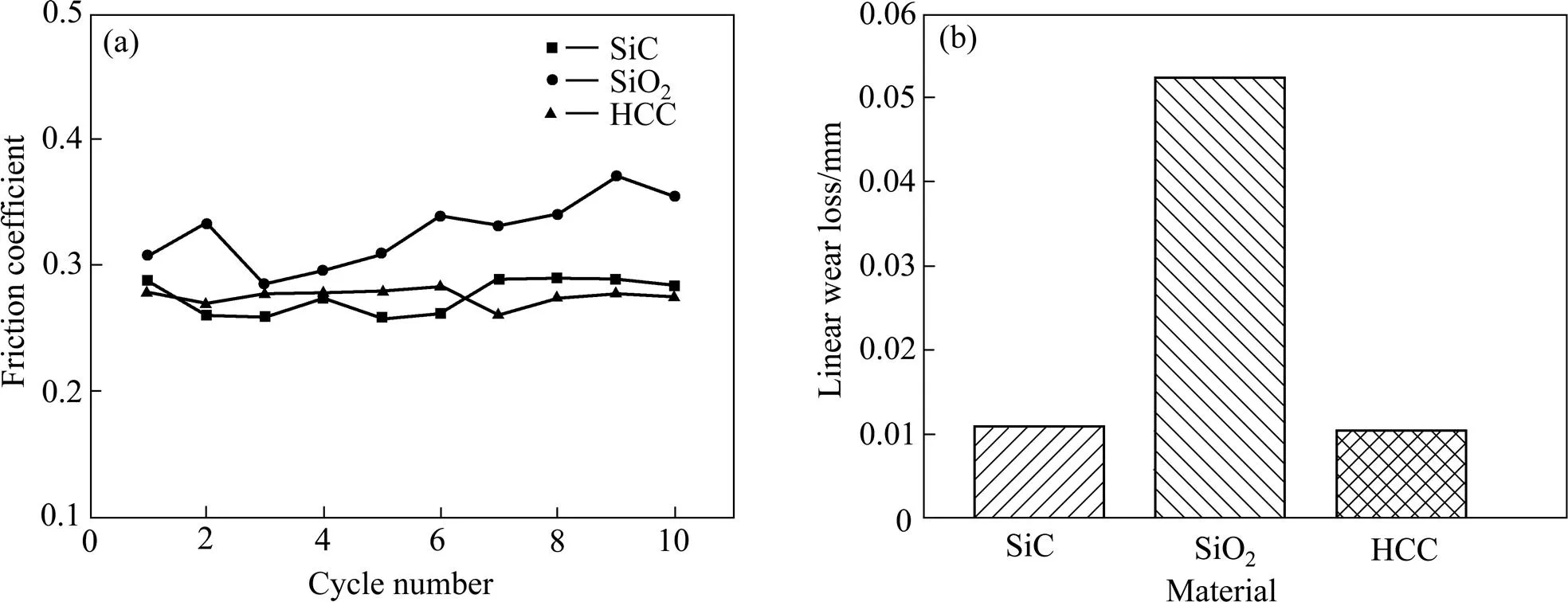

图8所示为材料的摩擦磨损性能。由图8可知,含SiO2的材料摩擦因数最高,而含高碳铬铁材料摩擦因数略高于含SiC材料的。相比于摩擦因数,不同材料耐磨损性能差异较大,含SiO2的材料磨损量最高,而含HCC及SiC的材料磨损量相对较低且相近。

图8 材料的摩擦因数及磨损损失

摩擦材料的摩擦磨损性能受特征摩擦组元与基体界面特性影响。SiC及高碳铬铁分别与基体形成机械−反应结合界面和机械−扩散结合界面,此二种界面均具有明显的界面缺陷,促进具有机械混合层结构的亚表面产生。根据修正粘着摩擦理论[19]:

与摩擦因数类似,磨损量也与特征组元及基体形成的界面特性相关。样品1和样品3摩擦表面形成的机械混合层有效避免了材料基体的进一步磨损。而未形成机械混合层的样品2表面受对偶微凸体及硬质第三体剧烈犁削,导致犁削磨损大量发生(见图8(b))。

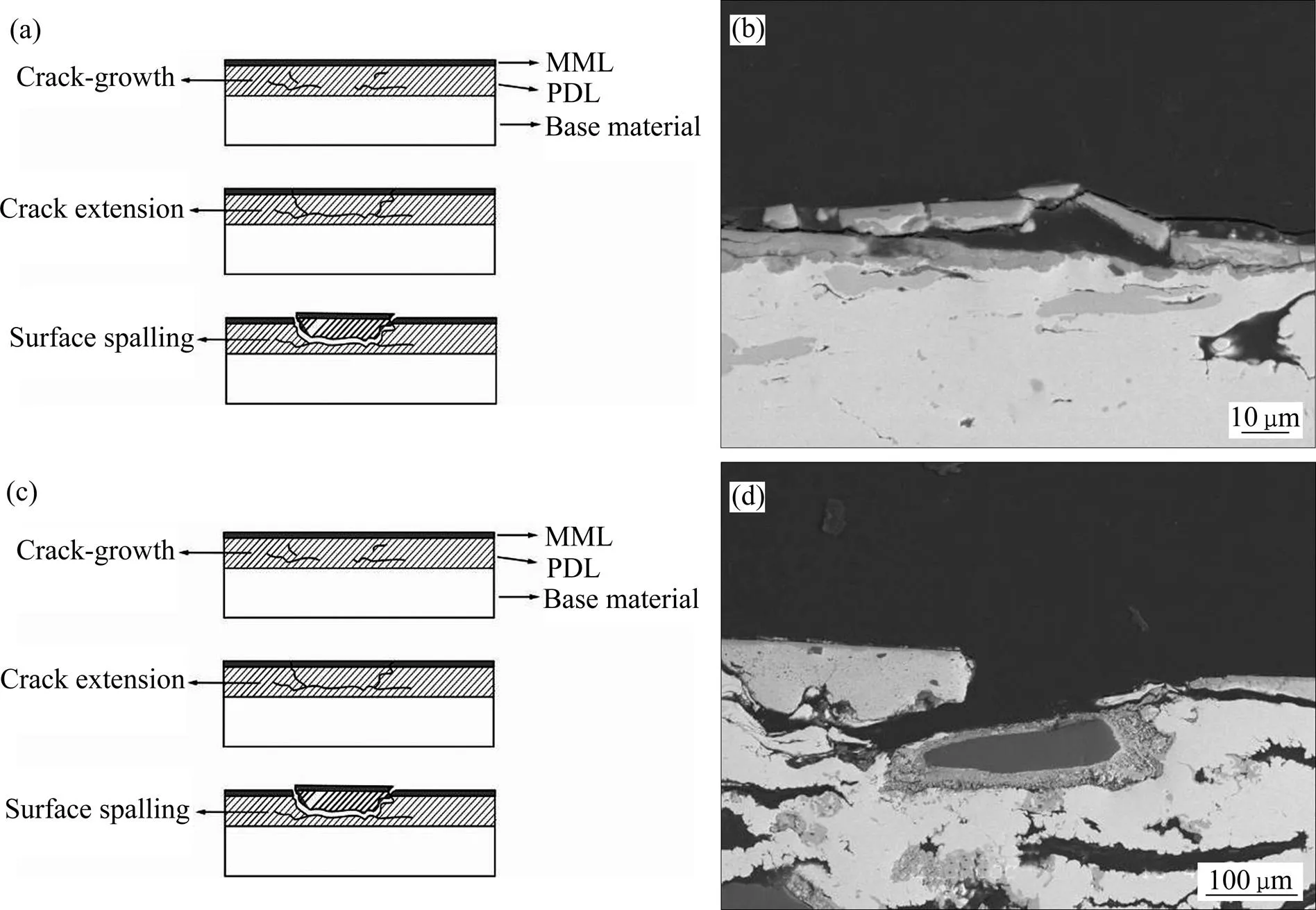

材料的磨损机制受多方面影响。含SiC材料主要发生剥层磨损,且其磨损主要由两种不同的剥落方式造成:第一种为塑性变形层裂纹失稳扩展导致的浅剥层,其示意图和SEM像如图9(a)和(b)所示,塑性变形层的裂纹源于塑性变形过程中的位错堆积,其易沿弱界面、孔隙扩展。随着摩擦过程的进行,当几条扩展裂纹交汇时,材料发生剥层磨损,形成浅剥落凹坑。第二种剥落方式与SiC与Fe形成的界面相关,即裂纹于SiC/Fe弱界面萌生且扩展而导致的剥落。如图9(c)和(d)所示,靠近塑性变形层SiC/Fe反应结合界面易萌生裂纹,在交变应力的作用下裂纹易失稳扩展,当裂纹扩展到表面时,材料发生剥落,形成较深的剥落坑。

图9 样品1的两种剥落方式示意图及剥落SEM像

含高碳铬铁材料的主要磨损机制则为剥层及少量犁削磨损,其中剥层磨损由界面缺陷引起,而犁削磨损由硬质第三体犁削基体所致。如图10所示,随着摩擦的进行,裂纹于机械界面((Cr,Fe)7C3/Cu界面)缺陷处形核并沿机械界面扩展,当裂纹扩展到机械结合界面与扩散结合界面交接处时,由于扩散界面强度高,导致裂纹转向基体中继续扩展,当多条扩展裂纹交汇时,材料发生大块剥落。

图10 样品3的剥落机制示意图及实际剥层磨损SEM像

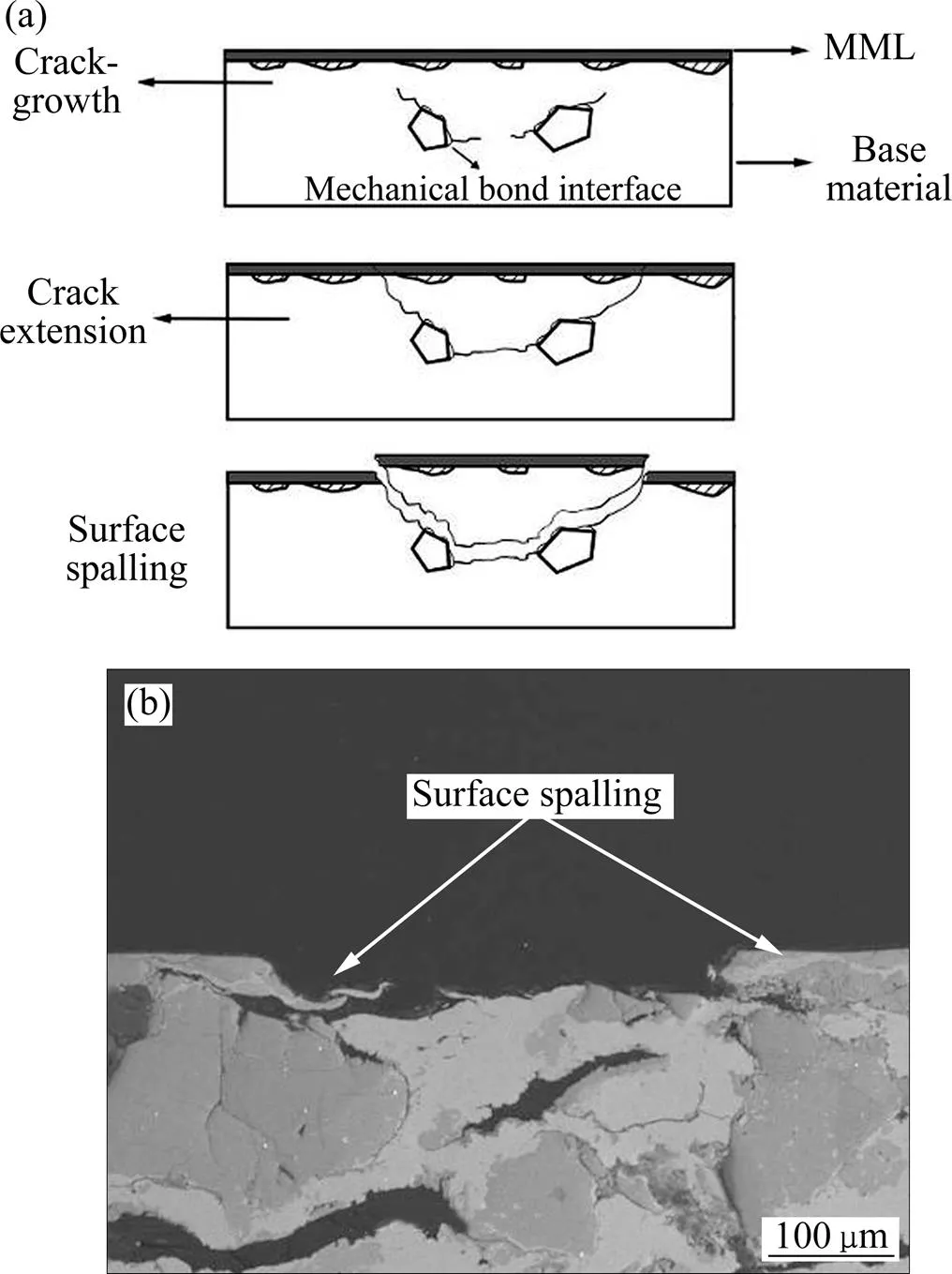

含SiO2材料主要发生犁削磨损。这是由于SiO2硬而脆且与基体形成具有一定强度的紧密机械结合界面,在摩擦应力的作用下,分布于样品2摩擦表面的SiO2发生破碎脱落,在摩擦界面形成大量硬质第三体,最终引起犁削磨损。

3 结论

1) 在铜基粉末冶金摩擦材料中,特征摩擦组元SiC与基体Cu和基体Fe形成结合较差的机械结合界面和反应结合界面,SiO2与基体Cu形成紧密机械结合界面;高碳铬铁则与基体Cu产生机械−扩散结合界面。

2) 完整的摩擦亚表面由机械混合层、塑性变形层及基体层组成。

3) 机械−反应结合界面和机械−扩散结合界面具有缺陷,促进机械混合层的产生,而紧密机械结合界面则阻碍机械混合层形成。

4) 紧密机械结合界面(SiO2/Cu)与机械−反应结合界面(高碳铬铁/Cu)强度相对较低,对摩擦材料颗粒强化效果有限,促进塑性变形层的形成;机械−扩散结合界面中,扩散结合界面强度较高,提高材料的抗塑性变形能力,抑制塑性变形层产生。

5) 机械−反应结合界面和机械−扩散界面促进机械混合层产生,降低摩擦材料的摩擦因数与磨损量,此时,摩擦材料的主要磨损机制为剥层磨损;紧密机械结合界面阻碍机械混合层形成,导致材料摩擦因数及磨损率最高,此时,摩擦材料的磨损机理以犁削磨损为主。

REFERENCES

[1] FIDOLJINGE И М. 现代摩擦材料[M]. 徐润泽, 黄国伟, 李金鹏译. 北京: 冶金工业出版社, 1983: 5−30.

FIDOLJINGE И М. Modern friction material[M]. XU Run-ze, HUANG GUO-wei, LI Jin-peng, transl. Beijing: Metallurgical Industry Press, 1983: 5−30.

[2] 肖叶龙, 姚萍屏, 贡太敏, 赵 林, 谭慧强, 靳宗向. 石墨与 MoS2配比对空间对接用摩擦材料性能的影响[J]. 中国有色金属学报, 2012, 22(9): 2539−2545.

XIAO Ye-long, YAO Ping-ping, GONG Tai-min, ZHAO Lin, TAN Hui-qiang, JIN Zong-xiang. Effects of proportion of graphite and MoS2on performances of space docking friction material[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2539−2545.

[3] XIAO Y L, YAO P P, ZHOU H B, ZHANG Z Y, GONG T M, ZHAO L, ZUO X T, DENG M W, JIN Z X. Friction and wear behavior of copper matrix composite for spacecraft rendezvous and docking under different conditions[J]. Wear, 2014, 320: 127−134.

[4] 佘直昌, 姚萍屏, 樊坤阳, 丁 莉. 低温玻璃粉对风电机组用铜基摩擦材料性能的影响[J]. 润滑与密封, 2011, 36(6): 12−16.

SHE Zhi-chang, YAO Ping-ping, FAN Kun-yang, DIN Li. Effect of the low melting glass powder on copper matrix friction material used in wind turbine generator system[J]. Lubrication Engineering, 2011, 36(6): 12−16.

[5] 周海滨, 姚萍屏, 肖叶龙, 张忠义, 陈凌寒, 贡太敏, 赵 林, 左晓婷. SiC颗粒强化铜基粉末冶金摩擦材料的表面形貌特征及磨损机理[J]. 中国有色金属学报, 2014, 24(9): 2272−2279.

ZHOU Hai-bin, YAO Ping-ping, XIAO Ye-long, ZHANG Zhong-yi, CHEN Ling-han, GONG Tai-min, ZHAO Lin, ZUO Xiao-ting. Topographical characteristics and wear mechanism of copper-based powder metallurgy friction materials reinforced by SiC particle[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2272−2279.

[6] 戈晓岚, 许晓静, 蔡 兰, 陈康敏, 居志兰. SiCp含量和尺寸对Al 基复合材料摩擦学特性的影响[J]. 中国有色金属学报, 2005, 15(3): 458−462.

GE Xiao- lan, XU Xiao-jing, CAI Lan , CHEN Kang-min, JU Zhi-lan. Effect of grain size and content of SiCpon tribology characterization of SiCp/Al composites[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(3): 458−462.

[7] 樊振军. SiC/Fe基复合材料摩擦磨损性能测试及机理探究[D]. 合肥: 合肥工业大学, 2002.

FAN Zhen-jun. A study on the wear and friction properties as well as the wear mechanisms of SiC/Fe based composites[D]. Hefei: Hefei University of Technology, 2002.

[8] 王德宝. 高性能耐磨铜基复合材料的制备与性能研究[D]. 合肥: 合肥工业大学, 2008.

WANG De-bao. Research on the preparation and performance of advanced wear-resistant copper matrix composites[D]. Hefei: Hefei University of Technology, 2008.

[9] KENNEDY F E, BALBAHADUR A C, LASHMORE D S. The friction and wear of Cu-based silicon carbide particulate metal matrix composites for brake applications[J]. Wear, 1997, 203: 715−721.

[10] HU M, ZHANG Y L, GAO J, LIU Y J. The micro-structure and wear behavior of the SiCp/Cu composites before and after chemical plating[J]. Advanced Materials Research, 2013, 706: 344−348.

[11] 李国禄, 姜信昌, 温 鸣, 曹晓明, 吕玉申. 碳化硼颗粒增强Cu基复合材料的研究[J]. 材料工程, 2001(8): 32−35.

LI Guo-lu, JIANG Xin-chang, WEN Ming, CAO Xiao-ming, LÜ Yu-shen. Studies of B4C particles reinforced copper matrix composite[J]. Material Engineering, 2001(8): 32−35.

[12] 赵 翔, 郝俊杰, 于 潇, 彭 坤. Al2O3颗粒镀铜对铜基粉末冶金摩擦材料Al2O3-Fe-Sn-C/C摩擦磨损性能的影响[J]. 复合材料学报, 2015, 32(2): 451−457.

ZHAO Xiang, HAO Jun-jie, YU Xiao, PENG Kun. Effects of Cu-plating for Al2O3particles on friction and wear properties of Cu-based powder metallurgy friction material Al2O3-Fe- Sn-C/Cu[J]. Acta Materiae Compositae Sinica, 2015, 32(2): 451−457.

[13] LIANG Y H, ZHAO Q, HAN Z W, ZHANG Z H, LI X J, REN L Q. Microstructures and wear behavior of the TiC ceramic particulate locally reinforced steel matrix composites from a Cu–Ti–C system[J]. ISIJ International, 2015, 55(1): 319−325.

[14] 汤文明, 郑治祥, 丁厚福. Fe/SiC界面反应机理及界面优化工艺研究的进展[J]. 兵器材料科学与工程, 1999, 22(4): 64−68.

TA Wen-ming, ZHENG Zhi-xiang, DING Hou-fu. Progress in studies of the interface reaction and the interface optimization of Fe/SiC system[J]. Ordnance Material Science and Engineering, 1999, 22(4): 64−68.

[15] SCHIEPERS R C, LOO F J, WITH G D. Reactions between alpha-silicon carbide ceramic and nickel or iron[J]. Journal of the American Ceramic Society, 1988, 71(6): 284−287.

[16] 汤文明, 郑治祥, 丁厚福, 金志浩. SiC/Fe界面固相反应模型[J]. 无机材料学报, 2003, 22(4): 885−891.

TANG Wen-ming, ZHENG Zhi-xiang, DING Hou-fu, JIN Zhi-hao. A model of the solid state reaction of SiC/Fe[J]. Journal of Inorganic Materials, 2003, 22(4): 885−891.

[17] 赵红顺. Fe3Si基金属间化合物的制备与抗氧化性能研究[D]. 兰州: 兰州理工大学, 2008.

ZHAO Hong-shun. Preparation of Fe3Si based intermetallic compounds and investigation of their oxidation resistance[D]. Lanzhou: Lanzhou University of Technology, 2008.

[18] 陈 津, 王 龙, 林万明, 李 凯, 邓永光. 高碳铬铁显微结构及其对固相脱碳的影响[J]. 电子显微学报, 2013, 32(2): 105−114.

CHEN Jin, WANG Long, LIN Wan-ming, LI Kai, DENG Yong-guang. Microstructure of high-carbon ferrochrome and its effects on the solid phase decarburization[J]. Journal of Chinese Electron Microscopy Society, 2013, 32(2): 105−114.

[19] BOWDEN F P, TABOR D. The friction and lubrication of solids[M]. Oxford: Clarenden Press, 1964: 64−98.

(编辑 王 超)

Interface formation and wear mechanism between characteristic friction components and base components of Cu-based powder metallurgy friction materials

ZHOU Hai-bin, YAO Ping-ping, XIAO Ye-long, ZHANG Zhong-yi, GONG Tai-min, ZHAO Lin, DENG Min-wen, ZHONG Ai-wen, WANG Qi

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

From the view of interface, the effects of interface formed between friction components and Cu matrix on friction and wear mechanism and the relationships among the microstructure of friction surface or sub-surface, friction and wear mechanism of copper matrix composite prepared by powder metallurgy method were investigated. The results show that the reaction bonding interface and mechanical bonding interface form between SiC/Cu and SiC/Fe matrix interface, respectively. The mechanical-diffuse bonding interface forms between high-carbon chromite(HCC) and Cu matrix. The defect of both interfaces lends to the development of crack which takes responsibility for occurrence of delamination and promotes the formation of the mechanical mixed layer(MML). The complete mechanical bonding interface forms between SiO2/Cu matrix. However, fragile SiO2broken by repeated pressure is the main reason that the severe plough appears on the friction surface.

interface; friction component; friction material; powder metallurgy; wear mechanism

Projects(51175516, 51475476) supported by the National Natural Science Foundation of China; Project (621020006) supported by the State Key Laboratory for Powder Metallurgy, China; Project (2015zzts029) supported by the Fundamental Research Funds for Central Universities of Central South University, China

2015-02-09; Accepted date:2015-11-02

YAO Ping-ping: Tel: +86-731-88876614; E-mail: ppyao@csu.edu.cn

1004-0609(2016)02-0328-09

TG135

A

国家自然科学基金资助项目(51175516,51475476);国家重点实验室开放课题(621020006);中南大学中央高校基本科研业务费专项资金资助(2015zzts029)

2015-02-09;

2015-11-02

姚萍屏,教授,博士;电话:0731-88876614; E-mail: ppyao@csu.edu.cn