某N1类车型热管理仿真分析

胡 杰(安徽江淮汽车股份有限公司,安徽 合肥 230601)

某N1类车型热管理仿真分析

胡 杰

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

文章首先对整车热管理开发设计过程中的仿真分析过程进行了内容描述。然后以解决某N1车型热平衡问题为载体,展开介绍发动机水泵性能匹配、冷却水路匹配、整车换热零部件散热器和中冷器等的相关匹配设定,以及针对整车实际流场分布和热害部件的识别及风险提出相应的解决方案。将热管理开发设计的仿真理念、思路、过程与试验数据支持进行结合,描述了一套较为系统、完整的仿真设计分析方法。在性能摸底和针对性优化方案的转毂热平衡验证过程中,有效解决整车热平衡热害问题,同时对比仿真分析与试验验证结果的吻合度,最后总结热管理系统仿真分析对整车开发的贡献。

热管理;仿真分析;试验验证

10.16638/j.cnki.1671-7988.2016.08.020

CLC NO.: U467.3Document Code: AArticle ID: 1671-7988 (2016)08-61-08

1、热管理开发设计介绍

随着汽车工业的发展,中国的家庭拥有汽车数量已经达到了10辆/百户,在接下来的十年中,这个数字有可能突破。汽车已经成为人们生活不可

缺少的一种生活习惯和生活方式。随着汽车数量的增加,汽车节能的问题、环保以及乘客舒适性的问题都越来越受到重视,这些方面的要求也越来越高。随着汽车各方面标准的提高,汽车厂家们纷纷开始进行热管理技术的研发。

热管理技术从系统集成设计和整车协同开发的角度,将发动机与整车之间关系,通过冷却系统、润滑系统、空调系统等集成为一个有效的热管理系统,对各子系统进行设计集成、制造集成,向模块化方向发展。

热管理概念的提出,不仅是技术的进步,更是管理、设计思想上的突破。在世界各国的汽车发展研究计划中,热管理均为主要研究内容之一,热管理技术成为汽车节能、提高经济性的重要措施,并具有十分广阔的前景。

热管理为当前汽车设计必要的研究课题之一,在SAE年会上已成为同车身、发动机、电子和环保等主题相并列的讨论专题,可见国际汽车工业对其重视的程度。先进的汽车发动机热管理系统设计必须同时考虑发动机及冷却系统、润滑系统、空调系统以及发动机舱内外的相互影响,为一项巨大的系统工程。仿真成为一种非常有效并具有潜力的手段,对热管理系统的成功开发与设计带来非常显著的作用。

1.1热管理开发设计的优点

随着计算机和计算技术迅速发展而蓬勃兴起的计算流体力学(CFD)和计算传热学(NHT)为汽车发动机热管理的设计研究开辟了新的途径,仿真已成为热管理研究与设计的基本工具。同实验相比,仿真具有可预先研究、无条件限制、信息丰富、成本低、周期短等一些显著特点。

1.1.1可预先研究

在热管理系统开发过程中,可对热管理系统性能进行预先研究。热管理仿真分析可与发动机热管理系统部件设计、系统集成设计和汽车总布置设计交叉进行,得到最佳的系统集成匹配,在汽车设计的初期阶段就能对发动机热管理性能进行预测、分析和优化,为发动机热管理系统设计、匹配优化和集成提供依据。

1.1.2无条件限制

仿真可在广泛的气候条件和行驶工况范围内对汽车发动机热管理性能进行研究,无湍流、风速、风向、气温、气压、Re数和工作极限条件等限制。没有洞壁干扰、风洞堵塞效应等影响,可避免支架干扰、模型弹性变形等技术问题以及道路实验条件和交通状况的影响。

1.1.3信息丰富

广泛设定条件对汽车各种行驶状况下发动机热管理系统性能进行模拟,可获得比实验更加丰富的信息,有些甚至是目前实验难以测量和解释的信息。譬如,研究缸内流动与传热特性,仿真比实验更具优势。动态过程的热管理系统动态特性以及系统之间的非定常相互作用问题,实验难以研究,仿真方法则具有独特的优点。

1.1.4成本低、周期短

热环境风洞实验是研究汽车发动机热管理的有效方法,但热环境风洞投资大、实验周期长,统计表明中型以上风洞投资以亿元计。仿真则成本低、周期短。

然而,建立正确的热管理数学物理模型,必须与实验研究相结合。汽车发动机热管理流动与传热仿真的数学模型为十分复杂的多维非线性偏微分方程组。在汽车发动机热管理仿真分析中,仍要在对一些较简单、线性化、与原问题有密切关系的模型方程严格数学分析的基础上,推理出求解问题数值解的理论依据,通过数值计算、实验和物理特性分析,验证计算方法的可靠性,并进一步改进计算方法。

1.2目前国内外的热管理开发设计的发展趋势

1.2.1精度越来越高

分析采用的计算网格逐日增加,计算量越来越大。

1.2.2越来越专业化

物理数学模型应用了汽车空气动力学与热管理的最新研究成果,包括地面效应、适应发动机舱内外分离流动的湍流模型等,专业程度高。

1.2.3工程化越来越强

热管理开发设计在设计的整个过程中都需要将开发设计理论分析与计算与工程实际经验相结合,做出工程上容易实施、省钱、省力的开发设计流程和内容。

2、某N1车型热管理开发设计

2.1热管理设计系统的基本原理

由于发动机热管理系统的复杂性,在建模过程中将进行系统分解,即先暂时完全“切断”系统中各子系统(部件)间的状态关联,将热管理系统分解为若干相对简单的子系统,利用相应的基础理论,采用模块化建模方法,分别建立起各子系统的动力学模型,然后把这些局部模型综合起来,构成描述复杂热管理系统动力学过程的数学模型,开发出热管理仿真软件平台系统。

发动机热管理仿真系统主要包括以下两部分:

2.1.1热管理系统的关键部件/子系统仿真模型

热管理仿真研究基于热管理系统各部件仿真模型。采用模块化建模方法,对发动机、换热器(散热器)、风扇、水泵、节温器、暖气芯,以及各种阀门、管道、接头、弯头等进行性能分析(如图5所示),建立热管理系统关键部件/子系统的流动与传热物理数学模型。各仿真模型通过试验验证,可根据研发过程中仿真的需要选取不同的模型。

2.1.2热管理流体网络集成仿真系统

以关键部件/子系统仿真模型为基础,考虑各部件/子系统之间的流动与传热耦合效应,对各部件/子系统进行集成综合,建立热管理流体网络系统的复杂动力学过程的物理数学模型,在FLOWMASTER(FM2)软件平台的基础上进行二次开发,建立热管理流体网络仿真系统。热管理流体网络仿真系统可计算发动机负荷、工况和外部条件,控制数据在不同软件包之间的传递。

发动机舱内流场及温度分布对热管理系统的性能具有十分关键的影响,而发动机舱内流动和发动机舱外的汽车周围流场具有强烈的相互耦合作用。通过对汽车绕流和发动机舱内的复杂离旋涡流动结构特点和机理进行研究,发展相应算法,对FLUENT进行二次开发,可以很好的解决这些问题。

2.2热管理开发设计

在整个热管理开发过程中,我们共进行了三个部分的设计开发工作。

2.2.1发动机冷却系统的性能设计

在发动机冷却系统的性能设计中,主要包含下面三个表中的内容,不同阶段的设计内容不同。

在整个设计阶段,需要完成:

冷却系统回路设计:对发动机提供的冷却水路原理图进行合理性判定,并根据原理图进行适当的调整,项目过程中,标杆车中是没有EGR冷却器的,后来添加了EGR形成了下面的回路。

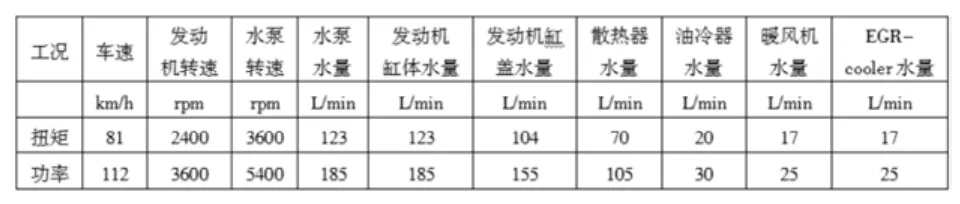

冷却回路流量分配设计:每个冷却的零部件有其使用的最低水量要求,根据系统的匹配及压力平衡,保证水泵能力的前提下尽量满足零部件供水要求后将大部分冷却水输送到散热器,本车型的分析数据如表1所示,满足要求

表1 本车型零部件水量分布

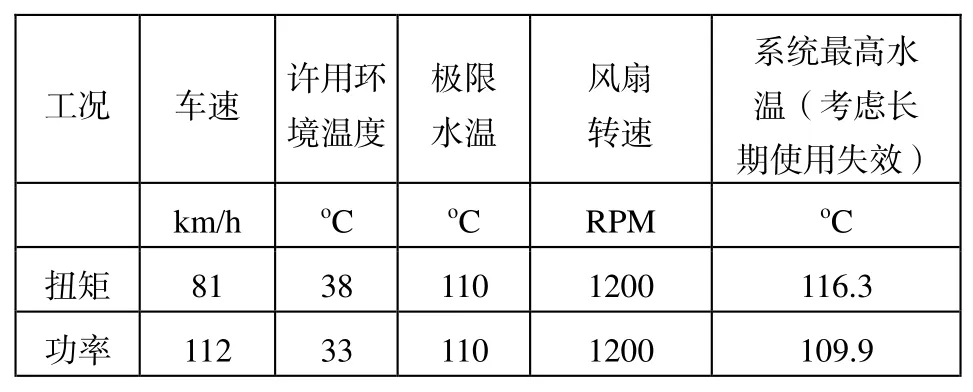

整车路试工况及极限工况设定:根据本车型的市场要求,设定极限环境温度和极限工况,本车型如表2所示。

表2 本车型热管理边界设定

机舱内散热部件的散热量:根据整车的水路布置,对其中发动机、油冷器、EGR等水冷装置的散热量进行评估分析,如表3所示。

表3 散热量预估

散热器的匹配设计:选定合适的散热器性能,如表4所示。

表4 散热器匹配结果

散热器的匹配设计:选定合适的风扇性能,如表5所示。

表5 风量匹配结果

格栅有效面积设定:整车前格栅对冷却系统的贡献较小,因为格栅距离散热器较远,行车过程中大多数的低温空气从车底进入散热器,故不做优化。

中冷器的匹配设计:选定合适的中冷器性能,中冷器性能如图8所示。

冷凝器的匹配设计:选定合适的冷凝器性能,冷凝器前端风量匹配结果图9所示。

管路直径匹配设计:选定合适管路直径,管路内径设定见表6。

表6 管路内径

1D/3D耦合分析:与三维流场、温度场进行耦合数据传递分析,修正计算输入。

降成本设计:结合三维分析,进行性能的降成本设计,例如燃油箱隔热罩可以从整个面覆盖,优化成如图10中的局部覆盖。

2.2.2机舱内流动分布

前端冷却系统风量计算:完成三维模型创建及网格划分、不同行车工况下,前端进气量计算、冷却系统性能校核、前端引流以及导流、密封设计。对散热器周边进行了密封、在散热器顶部的密封去掉了一部分以增加机舱内的冷风,同时在中冷器下方增加了导流板以增加冷却风量,如图11~图13所示。

进气系统阻力计算:进气口压力速度计算、防水优化。整车优化了进水口的挡水板设计。

机舱内流场计算:机舱内流动压力计算、流场分布计算。在散热器上方进风,在盖板上增加导流板优化了机舱内的流动,如图14所示。

机舱内流动死区分析:寻找可能的热害点及流动死区。在发动机上方原来为流动死区是热害存在的高风险区域,增加导流板后解决了问题,如图15所示。

机舱内防止大回流设计:整车机舱中大回流现象不存在,如图16所示。

2.2.3机舱内热防护设计

机舱内温度场计算分析 :边界设定及合理性分析、材料属性设定、温度场计算、空气温度及零部件表面温度计算、零部件耐温性校核。对其中的悬置、线束进行了优化,见图17、18。

一维三维耦合分析:一维风量的三维计算矫正、三维热源的一维计算修正、耦合分析后的机舱内热环境分析。

隔热罩设计:隔热罩材料设计、隔热罩形状、尺寸、厚度设计。整车设计了燃油箱隔热罩,增加了排气管隔热罩的属性定义,见图10、19。

零部件热防护设计 :零部件隔热设计、零部件热防护间隙设计。提升了部分零部件距离排气管的距离,见图20。

3、整车热管理试验验证

在通过热管理的初期设计后,优化了散热器、中冷器的零部件性能,同时针对整车的风量问题进行了前端进风量的匹配设计,通过增加导流板,修改护风圈等形式,增加通过冷却系统的风量。

进行了一系列试验测试,主要的测试结果为第一轮的摸底试验测试,以及优化后的试验验证测试。

3.1性能摸底试验测试

3.1.1性能摸底试验结果

试验状态描述:

在这次试验中,采用了前期热管理设计中匹配出的散热器、中冷器,对其他优化措施(中冷器风扇、导流板等)没有施加。

试验工况:功率点、扭矩点;

环境温度:功率点33℃,扭矩点38℃

试验结果描述:

结果表明,功率点、扭矩点不能满足许用环境温度33℃及38℃的使用要求,两个工况的测试结果中包含了水温、中冷温度等相关属性测点,我们在这里主要列举水温及中冷温度,见图21~图22。

试验结果表明,在仅更换两个部件,不安装中冷风扇及相应导流措施的条件下,环境温度33℃时,功率点下发动机出水温度超过 110℃,不能满足热平衡需求;同样的环境温度38℃时,扭矩点工况下发动机的出水温度超过110℃,不能满足热平衡需求。

试验结果分析以及试验条件下模拟结果对比分析:

通过对性能摸底试验数据的分析,试验条件下的模拟分析结果,我们得出性能摸底试验不满足热平衡需求的主要由两个因素产生:a、中冷风量不足导致中冷出风温度偏高,同时由于风扇的作用,使得大部分温度较高的中冷后热空气进入冷凝器,进而影响散热器的进风温度,如图23所示;b、散热器前端无导流及密封,同时护风圈存在结构上的问题导致散热器风量不足,如图24所示。

3.1.2性能摸底试验状态下,模拟分析计算结果对比

我们对比了功率点和扭矩点下散热器迎风面上的测试数据与分析数据,吻合的非常好。图25中,左边为模拟分析数据,右边表格中的点为测试数据。

在此基础上,我们通过热管理分析流程,找到问题后,通过1D、3D分析相结合的方式倒推出性能摸底试验条件下功率点和扭矩点下的许用环境温度,同时也倒推出如果需要满足功率点和扭矩点的设计目标,所需要的散热器、中冷器进风温度及进风量。

功率点:

由于散热器进风温度升高,发动机出水温度达到 113℃(对应环境温度33℃);

由于散热器的进风量减少,水温换热能力变差,水温升高2℃;

耦合风量损失和进风温度后,发动机出水温度为 114.3 ℃ (对应环境温度33℃);

不加风扇和导流措施的条件下,目前状态下功率点只能满足30.7℃的许用环境温度要求。

扭矩点:

由于散热器进风温度升高,发动机出水温度115.5℃ (环境温度41);

在考虑风量损失条件下,水温换热能力变差,水温升高2.3℃;

耦合风量损失和进风温度后,发动机出水温度为117 ℃(环境温度41);

不加风扇和导流措施的条件下,目前状态下扭矩点只能满足41-7=34℃的许用环境温度要求。

然后,我们根据风量的目标要求进行了一系列的优化措施设计。

3.1.3性能摸底试验前提下,优化方案设计

由于中冷气和散热器的进风量都不足,我们做了如下优化工作:

为了增加中冷器进风量,中冷器加风扇,同时增加两侧导流板,如图26所示

为了增加散热器进风量中冷器下方加风扇,散热器两侧增加密封,同时又优化了护风罩,如图27所示。

通过优化分析后,我们得出如表7中的计算结果。

表7 性能摸底试验优化方案分析结果数据表

在模拟分析优化方案后,我们得出优化方案可以满足热平衡的目标要求。

3.2优化方案试验验证测试

3.2.1优化方案试验结果

在采取了3.1.3中描述的优化方案后,重新进行了一轮热平衡试验,结果如图28、29所示。

试验结果表明,在采用了优化方案后,本车型的热平衡能够满足设计目标,见表8。

表8 优化方案的热平衡试验结果

3.2.2优化方案试验结果与模拟结果对比

我们先通过模拟分析得出了优化前后的结果对比,如图30所示,同时得到了优化后方案所能满足的许用环境温度分别为功率点42.7℃和扭矩点41.7℃。

同时通过分析我们还得出了中冷后的风温在优化前后的数据,见表 9,将这些数据与试验数据相比较,我们可以得出优化方案的模拟结果与试验结果的吻合程度也很理想。

同时,采用优化方案后,功率点产生了较大的余量,这是因为发动机产生的热量被冷风带走的部分,而在功率点条件下,由于车速较高,采用了很多密封盒导流措施后,散热器进风量增加,机体表面由于风侧带走的热量增加,水侧的热负荷减少,从而使得功率点下产生的余量较大,相对于扭矩点,由于车速较低,这个余量相对较少,试验结果与分析结果比较吻合,满足设计要求。

表9 优化模型分析结果与试验结果对比

4、结论

通过热管理开发设计,设计出了满足发动机冷却性能要求和整车散热要求的冷却系统零部件性能要求,确保了整车冷却系统满足在日常和恶劣条件下的使用可靠性,同时确保了整车各系统及零部件不会出现热失效或性能明显下降

在整车的研发过程中:

我们通过对冷却系统的性能定义,判定原始的散热器性能不能满足使用要求,并设计了满足发动机冷却需求的散热器性能,同时通过引流等手段增加了散热器的工作效果;同样的工作在中冷器上也得以进行,将原始的厚中冷器改为了目前的薄中冷器,同时通过导流优化了其冷却效率;

通过增加中冷器风扇,增加中冷器导流以及散热器密封的手段增加中冷器的进风量和散热器的进风量,以降低平衡水温;

另外通过机舱内的流动传热分析,得出了机舱内存在热害风险的零部件位置和特性,对其进行了优化,最终使得零部件满足热防护的性能要求。

以上都是整车热管理开发设计中的重要组成部分,有了开发设计工作可以避免我们多次的重复试验,和在问题出现时无从下手的情况。大幅减少整车开发中因热平衡热害问题设变产生的巨额费用周期等。

综上所述,热管理开发在整车开发举足轻重,通过热管理开发设计可以保证整车低成本、高效率、高性能地同步开发,提升产品竞争力。

[1]王望予.汽车设计.机械工业出版社,2000.

[5]余志生.汽车理论.机械工业出版社.2000.

[2]林学东.汽车动力匹配技术.中国水利水电出版社.2010.

[3]杨万福.发动机原理与汽车性能.高等教育出版社.2004.

[4]陈家瑞.汽车构造.人民交通出版社.2003.

Simulation analysis of thermal management for a N1 type vehicle

Hu Jie

(Anhui Jianghuai Automobile Co.Ltd.,Anhui Hefei 230601)

The simulation design of vehicle thermal management is illustrated at the beginning.And then to solve the problem of heat balance of a class of N1,the paper introduces the matching of engine water pump performance ,cooling water matching,heat balance of vehicle heat exchange parts,and the identification of heat damage parts and the corresponding solutions.The simulation idea,thinking,process and experimental data support for the development of thermal management are combined,and a more systematic and complete simulation analysis method is described.In performance thoroughly and in the optimization scheme of the rotary hub heat balance verification process,an effective solution to the vehicle thermal balance and the thermal damage problem,also simulation analysis and test results of the degree of agreement,finally summarizes the contribution to the development of vehicle thermal management system simulation analysis.

heat management; simulation process; test verification

U467.3

A

1671-7988(2016)08-61-08

胡杰(1988-)男,就职于安徽江淮汽车股份有限公司,动力匹配设计主管,主要研究方向为整车冷却系统设计。