超微粉碎联合超声辅助萃取制备人参总皂苷的研究

吕平(天津职业大学生物与环境工程学院,天津300402)

超微粉碎联合超声辅助萃取制备人参总皂苷的研究

吕平

(天津职业大学生物与环境工程学院,天津300402)

人参皂苷是人参中最重要的活性成分。通过超微粉碎联合超声波辅助提取技术制备了人参总皂苷。试验结果表明,超微粉碎后的人参微粉最小平均粒径可达到49.18 μm,只有粗粉的1/3到1/4,并可以显著提高人参中总皂苷的提取效率。人参总皂苷提取的最佳提取条件是人参平均粒径为69.48 μm,乙醇浓度为50%,超声功率为200 W,超声时间为40min,液固比为40∶1(mL/g),此条件下的总皂苷含量为8.564mg/100mL。

超微粉碎;超声辅助萃取;人参皂苷

人参是一种名贵中药材,其主要生物活性和药理成份是人参皂苷。目前国内从人参、西洋参根须中提取人参皂苷的常规提取方法有:浸渍法[1]、渗漉法、蒸煮法、回流法[2]和索式提取法等[3]。依托这些方法的生产工艺一般较长,溶媒用量大,且有效成分提取不完全,既浪费药材又影响疗效,蒸煮法受热时间长,温度高,有效成份易破坏。在传统提取方法的基础上,近二十年来又发展了微波辅助提取法、超声辅助法和超临界CO2萃取法等新型提取方法。超声波辅助提取法是利用超声波产生的强烈的空化效应、机械振动、加速度、乳化、扩散、击碎和搅拌作用,增大物质分子运动频率和速度,增加溶剂穿透力,从而加速药物有效成分进入溶剂,促进提取的进行。张宪臣等对不同超声处理条件下的人参总皂苷含量进行测定,结果表明人参总皂苷的最佳提取工艺为:水饱和正丁醇提取、超声时间60 min、超声2次[4]。张春红等比较了稀醋酸超声波提取法和常规超声水提取法的优劣。结果表明,稀醋酸提取法所得总皂苷和各主要单体皂苷收率均比常规超声水提法明显提高[5]。于兆慧等通过超声辅助酶解人参总皂苷成功制备了人参稀有皂苷Compound K[6]。陈红专对人参超声逆流提取工艺参数进行研究,结果表明最佳工艺条件是药材粉碎过30目筛,用70%乙醇,溶媒逆流体积流量与进料质量流量之比为8∶1[7]。金达明得出的最佳超声提取条件为:乙醇浓度64%、超声时间15 min、溶媒比26 mL/g,在该条件下人参总皂苷的提取率为5.23%[8]。超微粉碎是近来年发展起来的一项高新技术,能把原材料加工成微米甚至纳米级的微粉。超微粉碎通过高效率地破碎细胞壁,增加药物吸收率提高其利用度,有利于保留人参的活性成份提高药效,因而在人参的加工中已经开始逐步使用。张晶等比较普通粉碎、超微粉碎对人参中皂苷溶出率的影响,结果表明粒径介于0.5 μm~1 μm的人参微粉的皂苷溶出率明显高于其他粒径人参粉[9]。赵亚等研究了超微粉碎参须中人参总皂苷的溶出工艺后认为超微粉碎显著提高了人参中总皂苷的溶出[10]。陈斌等的研究结果表明超微粉碎在破坏人参花细胞结构的基础上使人参皂苷溶出率显著提高[11]。关天增等在研究超微粉碎对妇斑消胶囊中人参皂溶出效果的影响也得出了同样的结论,可明显增加人参皂苷Rg1、Re的溶出[12]。本试验拟将超微粉碎和超声提取技术结合起来,优化人参中总皂苷的提取条件,为建立一种快速、高效的人参总皂苷新工艺奠定基础。

1 材料与方法

1.1材料、试剂与仪器

人参:白山银岭特产贸易有限公司;乙醇、丙酮、正丁醇:天津市化学试剂一厂;人参皂苷Re标准品:上海极威生物科技有限公司;甲醇(色谱级):天津康科德化工有限公司。

KQM-X4(/B)型行星式球磨机:咸阳金宏通用机械有限公司;Mastersizer2000 E型激光粒径仪:英国马尔文公司;LC-20A液相色谱仪:日本岛津;JP300G型超声波提取器:武汉嘉鹏电子有限公司。

1.2人参微粉的制备

将人参粗粉在50℃烘箱中干燥3 h后放入星式球磨机中,分别粉碎6、12、18、24、30、60 min得到7种人参微粉。行星式球磨机的公转速度为360 r/min,自转速度为600 r/min。粉碎选用聚胺脂磨罐,氧化铝磨介,物料和磨介比为1∶1(质量比)。

1.3人参微粉的粒径测定

取适量人参粉体置于激光粒径仪容器内,用超声波对粉体进行分散,测定粉体的粒径及其粒径分布。激光粒径仪转速为2 200 r/min,超声分散时间12 s,采用蒸馏水作为分散剂。测量结果为d(0,1)、d(0,5)、d(0,9),分别表示在粒径累积分布曲线上,10%、50%、90%颗粒的直径小于或等于此值。d(0,5)又称颗粒的平均粒径。

1.4超声辅助提取的工艺

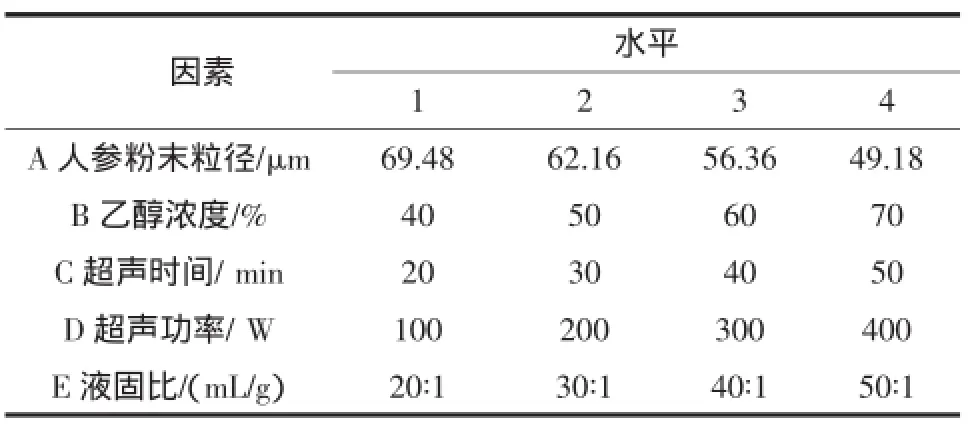

准确称取人参粉末1 g,于250 mL烧瓶中,加入提取溶剂,装上回流冷凝器,在70℃水浴中进行提取,过滤除去滤渣,滤液减压蒸干得提取浸膏,浸膏加水溶解后上大孔树脂分离柱,水洗除糖、无机盐等杂质成分,再用70%的乙醇水溶液洗脱,收集乙醇流分旋转蒸发至干,加甲醇溶解定容100 mL,以高效液相色谱法测定总皂苷的含量。在单因素试验的基础上确定使用乙醇水溶液为提取溶剂,选取人参粉末粒径、乙醇浓度、超声时间、超声功率和液固比为因素,设计正交试验筛选提取人参总皂苷的最佳工艺条件,并研究各因素之间的相互关系。正交试验因数和水平见表1。

表1 正交试验因素水平表Table 1 Factors and levels of orthogonal experiments

1.5人参总皂苷的测定(HPLC法)

准确称取人参皂苷Re标准品0.00153g置于5mL量瓶中,先加人3 mL色谱纯甲醇溶解,超声振荡1 min,然后用甲醇定容,置4℃冰箱中密封保存备用。分别吸取标准品溶液配成标准品溶液系列,使标准品溶液的浓度为0.035 1、0.070 2、0.140 4、0.280 8、0.388 0 mg/mL。

采用LC-20A液相色谱仪,Diamonsil-C18ODS色谱柱(5 μm,250 mm×4.6 mm),柱温:36℃,检测波长为210 nm,进样体积5μL,流动相由乙睛和水(0.05%磷酸)组成,流速1.0 mL/min,梯度洗脱程序为:0~15 min,乙睛的体积分数为20%~25%;15 min~35 min,乙睛的体积分数为25%~45%;35 min~45 min,乙睛的体积分数为45%~60%;45 min~60 min,乙睛的体积分数为60%~100%;60 min~65 min,乙睛的体积分数为100%~20%。人参总皂苷Re的保留时间为26.68 min,标准曲

线为:Y=2.465×10-7X-3.996×10-3(R2=0.998 91)。

2 结果与分析

2.1超微粉碎后人参微粉平均粒径的分析

本试验使用行星式球磨机在不添加任何抗结剂、助磨剂的情况下对人参粗粉进行干法粉碎,人参粗粉和粉碎后6种人参微粉粒径测定结果如表2所示。

从表2中可以看出,超微粉碎后的人参微粉的平均粒径均小于100 μm,都属于微粉的粒径范围。随着粉碎时间的增加,平均粒径为单凹型曲线,即先降低后增加,在粉碎时间为24min平均粒径最小达到49.18μm。d(0,1)和d(0,9)与平均粒径有相似的变化规律,而且最低值都在24 min时出现,表现出良好的同步性。总体上看,人参超微粉碎后的粒径只有粗粉的1/3到1/4。

表2 人参的粒径测定Table 2 Determination of particle size of panax ginseng

2.2超声波辅助提取的单因素试验

为了研究超声辅助提取过程中关键因素对人参总皂苷提取效率的影响情况和为优化超声辅助提取工艺提供基础,试验选取了人参总皂苷超声辅助提取中的人参粉末粒径、超声溶剂、溶剂浓度、超声时间、超声功率和液固比6个因素为考察对象,进行了单因素试验。试验中超声辅助提取的基本条件为:提取溶剂为50%乙醇,超声功率为300 W,频率50 kHz,超声时间为40 min,液固比为50∶1(mL/g)。

2.2.1人参粉末粒径对人参总皂苷提取效率的影响

相关文献认为中药经过超微粉碎后,实现了植物细胞壁的破碎,增大了颗粒的表面积,使其分散性、吸附能力、表面活性等都起了综合性变化,有利于中药有效成分的溶出,从而提高有效成分提取率。因此,试验首先对已经粉碎的不同粒径的人参超微粉末进行了超声辅助提取试验,结果见表3。

表3 人参粉末粒径对人参总皂苷提取效率的影响Table 3 Effect of particle size on the extraction efficiency of total saponins

从表3中可以看出,随着超微粉粒径的减小,人参总皂苷的含量先是不断增加,到超微粉C时达到最高值,为8.225 mg/100 mL,再不断降低,表现为明显的单峰曲线。出现这种现象可能是随着超微粉体粒径的减小,植物细胞壁的破壁率和颗粒表面积不断增加,人参总皂苷的提取率不断增加,但当粒径进一步减小时,随着细胞壁的深度碎片化和超声空化剪切作用的加强会对人参总皂苷产生一定的破坏作用,反而使提取效率有所下降。从表2中还可以看出,从人参超微粉超声提取的总皂苷含量明显高于微粉的总皂苷含量,基本上可以达到微粉人参皂苷含量的1.5倍~1.8倍。因此,可以初步确认超微粉碎技术有助于提高人参总皂苷的提取效率。

2.2.2提取溶剂对人参总皂苷提取效率的影响

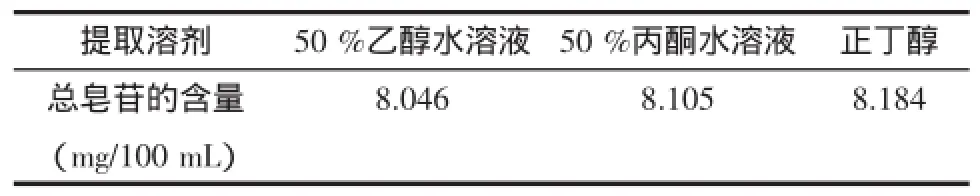

考虑到提取溶剂的安全性和价格,试验中选取了常用的提取溶剂50%乙醇水溶液、50%丙酮水溶液和正丁醇3种提取溶剂,进行对比。试验结果见表4。

表4 提取溶剂对人参总皂苷提取效率的影响Table 4 Effect of extraction solvent on the extraction efficiency of total saponins

从表4可以看出,正丁醇提取得率较高、50%丙酮水溶液次之,50%乙醇水溶液最低,但三者之间的差距很小。正丁醇价格较高,而且沸点较高会导致后续的精制工艺会比较复杂,提取后有效成分的分离较为困难,所以正丁醇不是理想提取溶剂。乙醇相对丙酮,价格便宜,而且安全性高。综合考虑,在本试验中最合适的提取溶剂为乙醇的水溶液。

2.2.3乙醇浓度对人参总皂苷提取效率的影响

在确定提取溶剂为乙醇的水溶液后,还要进一步确定乙醇的水溶液的最佳浓度。为此以30%、40%、50%、60%、70%、80%的乙醇溶液为提取溶剂进行人参总皂苷的超声辅助提取试验,结果见表5。

表5 乙醇浓度对人参总皂苷提取效率的影响Table 5 Effect of ethanol concentration on the extraction efficiency of total saponins

从表5中可以得到乙醇浓度对人参总皂苷提取有比较明显的影响。随乙醇浓度的增大,人参总皂苷含量不断增加。当乙醇浓度为60%时,人参皂苷的含量达到最大值,为8.326 mg/100 mL,当乙醇浓度超过70%时,人参皂苷的含量开始逐步下降,可能是在乙醇浓度在30%至60%之间时,乙醇浓度的增加,提高了提取溶剂的极性,增加皂苷的溶解性,使人参皂苷的含量逐渐提高,但当乙醇浓度70%时,会使人参中的大分子糖类和蛋白质发生凝聚,而沉淀,使提取效率显著下降。因此,乙醇水溶液的最佳浓度为60%。

2.2.4超声时间和超声功率对人参总皂苷提取效率的影响

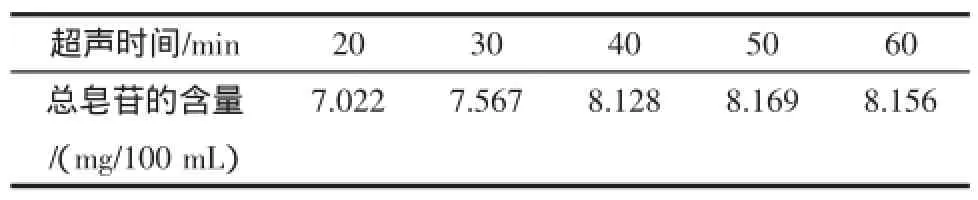

在超声辅助提取中,超声时间和功率是非常重要的影响因素,需要探讨超声时间(20、30、40、50、60 min)和功率(100、200、300、400、500 W)对人参总皂苷提取的影响。结果见表6和表7。

表6 超声时间对人参总皂苷提取效率的影响Table 6 Effect of ultrasonic time on the extraction efficiency of total saponins

由表6可以看到,超声时间对提取效率有一定的影响。在开始阶段,随着超声提取时间的延长,人参总皂苷的含量不断增长,但到40 min后,人参总皂苷的含量增加缓慢,基本稳定在8.156 mg/100 mL水平。因此超声波辅助提取人参总皂苷的最佳提取时间为40 min。

表7 超声功率对人参总皂苷提取效率的影响Table 7 Effect of ultrasonic power on the extraction efficiency of total saponins

从表7可以看到,超声功率对人参总皂苷的提取有着显著的影响。随着超声功率的增加,人参总皂苷的含量呈现先增加后降低的变化趋势,在200 W时达到最高含量,为8.210 mg/100 mL。一般认为随着超声功率的增加产生的空化效应、热效应等都迅速增加,增大了皂苷扩散过程的传质动力,因而使得开始阶段人参皂苷总含量快速提高,而后随超声功率的进一步增加,空化效应、热效应过强会对人参皂苷产生一定的破坏作用,同时也会对人参中的糖类、蛋白类物质产生一定的降解作用,反而阻碍了皂苷扩散运动,使得提取效率有所降低。因此,本试验中超声提取的最佳功率为200 W。

2.2.5液固比对皂苷提取效率的影响

液固比对人参总皂苷的提取效率和控制提取工艺的成本等有着十分重要的影响,试验考察了不同液固比下人参总皂苷的提取效率,结果见表8。

由表8可以看到,随着液固比的增加,人参总皂苷的含量逐渐增加。当溶剂与固体原料的比例大于40∶1 (mL∶g)后虽有增加,但增加幅度很小,人参皂苷的总含量基本维持在8.112 mg/100 mL~8.120 mg/100 mL之间。考虑到超声提取工艺中要尽量节约溶剂、减低成本,因此选择超声提取人参皂苷的液固比为40∶1 (mL/g)。

表8 液固比对人参总皂苷提取效率的影响Table 8 Effect of solution-material ratio on the extraction efficiency of total saponins

2.3人参总皂苷超声辅助提取正交优化

前面分别分析了单个因素对人参总皂苷的影响,还不能据此得出最佳的超声辅助提取工艺。为此设计了正交试验以优化人参总皂苷超声辅助提取条件。正交试验结果见表9,方差分析结果见表10。

表9 正交试验结果及分析Table 9 Results and analysis of orthogonal experiments

表10 正交方差分析表(人参总皂苷)Table 10 Orthogonal analysis of variance(total saponins of panax ginseng)

正交试验结果表明,以人参总皂苷的含量为考察指标,人参粉末粒径的最大K值是8.247,对应的最优水平是平均粒径为69.48 μm;乙醇浓度的最大K值是8.250,对应的最优水平是50%;超声功率的最大K值是8.313,对应的最优水平是200 W。超声时间最大K值是8.274,对应的最优水平是40 min。液固比的最大K值是8.322,对应的最优水平是40∶1(mL/g)。因此5个因素的最优水平组合为A1B2C2D3E3,也是人参总皂苷超声辅助提取的的最优水平组合。

比较各R值大小有如下关系:R液固比>R超声功率>R超声时间>R乙醇浓度>R人参粉末粒径,因而因素对人参总皂苷含量影响的主次顺序是液固比>超声功率>超声时间>乙醇浓度>人参粉末粒径,即液固比影响最大,其次为超声功率和超声时间,而乙醇浓度和人参粉末粒径影响最小。方差分析结果与此一致。但其F都不大,均小于F临界值,说明这些因素对人参总皂苷的超声提取都有着重要的作用。与前面的单因素试验结果相比较,除超声时间、超声功率和液固比外,乙醇浓度和人参粉末粒径的最优水平都发生了改变,说明这些因素之间的互助作用比较显著。综上所述,人参总皂苷超声提取的最佳提取条件为:人参平均粒径为69.48μm,乙醇浓度为50%,超声功率为200 W,超声时间为40 min,液固比为40∶1(mL/g)。在此条件下,进行5次验证试验,测定总皂苷的含量为8.564 mg/100 mL。

2.4不同粉体和方法提取人参总皂苷的比较

上述试验得出的最佳超声提取条件只是针对人参微粉而言,没有对人参粗粉进行超声辅助提取试验。同时为了进一步研究超声辅助提取是比常规提取方法有优势,课题组分别对人参粗粉(平均粒径267.41 μm)和超微粉(平均粒径56.36 μm)进行了回流提取和超声辅助提取试验,结果见表11。

表11 不同粉体和方法提取人参总皂苷的含量Table 11 Extraction of total saponins from panax ginseng by different powders and methods

从表11可以看出,超微粉无论是回流提取还是超声辅助提取其总皂苷含量都高于粗粉,说明人参超微粉碎后提高了总皂苷的提取效率。同时无论是粗粉还是超微粉,超声辅助提取的总皂苷含量都高于回流提取。通过超微粉碎联合超声辅助提取工艺提取的总皂苷含量高达8.564 mg/100 mL,较粗粉回流提取的总皂苷含量提高63.6%,表明超声辅助提取人参总皂苷是一种高效的提取方法。

3 结论

1)超微粉碎后的人参微粉最小平均粒径可达到49.18 μm,只有粗粉的1/3到1/4,并可以显著的提高人参中总皂苷的超声辅助提取效率。

2)人参总皂苷超声提取的最佳提取条件是人参平均粒径为69.48 μm,乙醇浓度为50%,超声功率为200 W,超声时间为40 min,液固比为40∶1(mL/g),此条件下的总皂苷含量为8.564 mg/100 mL。

[1]张春红,张崇禧,郑友兰.浸渍法提取人参皂苷最佳工艺的研究[J].吉林农业大学学报,2003,25(1):73-74

[2]闫光军,张宝江,徐道娟.几种常用人参提取工艺研究比较[J].山东医药工业,2002,21(4):8

[3]张晶,陈全成,弓晓杰.不同提取方法对人参皂苷提取率的影响[J].吉林农业大学学报,2003,25(1):71-73

[4]张宪臣,王淑敏,陈光,等.人参总皂苷超声提取工艺的研究[J].现代中药研究与实践,2005(6):55-57

[5]张春红,李向高,张连学,等.人参皂苷超声水提取法的改进[J].吉林大学学报(理学版),2007(2):311-314

[6]于兆慧,刘其媛,崔莉,等.超声辅助酶解人参总皂苷制备人参稀有皂苷CompoundK的研究[J].中国中药杂志,2014(16):3079-3084

[7]陈红专,王曙宾,高鹏,等.人参超声逆流提取工艺研究[J].中草药,2012(6):1115-1117

[8]金达明,吴俊,赵岩,等.中心组合设计-响应面分析法优选人参中总皂苷的超声提取工艺[J].时珍国医国药,2012(9):2148-2150

[9]张晶,王秀全,王德清,等.超微粉碎对人参中皂苷测定量的影响[J].食品科学,2009(18):96-98

[10]赵亚,赖小平,姚海燕,等.响应曲面优化超微粉碎参须中人参总皂苷的溶出工艺[J].中药材,2014(3):494-498

[11]陈斌,赵伯涛,钱骅,等.人参花超微粉碎扫描电镜观察及人参皂苷测定[J].中成药,2012(10):1974-1978

[12]关天增,马瑜,郑艳丽.超微粉碎对妇斑消胶囊中人参皂苷Rgl、Re溶出效果的影响[J].山东中医杂志,2002(12):740-741

Study of Process of Ginsenoside by Superfine Grinding and Ultrasound-assisted Extraction

LU¨Ping

(Department of Biological and Environmental Engineering,Tianjin Professional College,Tianjin 300402,China)

Ginsenoside is the most important active ingredients in ginseng.The process of superfine grinding and ultrasound-assisted extraction was used to extract ginsenoside from ginseng.The minimal average particle size of ginseng reached to 49.18 μm by superfine grinding,only coarse powder of ginseng 1/3 to 1/4,and the efficiency of extraction of total ginsenoside was significantly improved.The optimum process conditions were as follows:the average particle size of ginseng was 69.48 μm;ethanol concentration was 50%;ultrasound time was 40 min,solution-material ratio was 40∶1(mL/g);ultrasonic power was 200 W.The content of total ginsenoside was up to 8.564 mg/100 mL under above process conditions.

superfine grinding;ultrasound-assisted extraction;ginsenoside

2016-03-08

吕平(1975—),男(汉),副教授,博士研究生/博士,研究方向:天然产物提取技术。