煤粉锅炉后屏过热器水塞爆管分析与预防

刘 科,刘福国,侯凡军,2,刘景龙,张利孟

(1.国网山东省电力公司电力科学研究院,济南 250003;2.山东中实易通集团有限公司,济南 250003)

煤粉锅炉后屏过热器水塞爆管分析与预防

刘科1,刘福国1,侯凡军1,2,刘景龙1,张利孟1

(1.国网山东省电力公司电力科学研究院,济南250003;2.山东中实易通集团有限公司,济南250003)

某电厂4号锅炉发生后屏过热器爆管事故,分析认为主要原因是锅炉紧急停炉后在未能及时排出冷凝水的情况下再次点火,导致屏式过热器发生水塞,受热面局部短时过热引发爆管。对比该炉最近发生的多次水塞爆管事故,制定相应的预防措施,对同类锅炉的水塞爆管问题具有一定参考意义。

锅炉;水塞;后屏过热器

0 引言

锅炉爆管是影响电厂安全运行的重大问题。有分析指出爆管事故大多在同一根管子、同一种材料或锅炉的同一区域重复发生,这说明故障的根本原因未被确定[1-2]。造成锅炉爆管的因素较为复杂,水塞是比较常见的一种,所谓水塞就是在锅炉启动过程中,因各种原因在立式对流过热器中存有积水,导致受热管内蒸汽无法顺利通过,进而导致受热管出现干烧,发生短时过热爆管事故[3-4]。

1 设备概况

某电厂4号机组于2008年投产。配备上海锅炉厂有限公司生产的锅炉,型号为SG—1025/17.5—M881的亚临界参数汽包炉,强制循环,单炉膛,一次中间再热,露天布置,固态排渣。锅炉最大连续蒸发量1 025 t/h。锅炉为单炉膛四角布置的摆动式直流燃烧器切圆燃烧方式,采用5台中速磨煤机直吹式制粉系统。

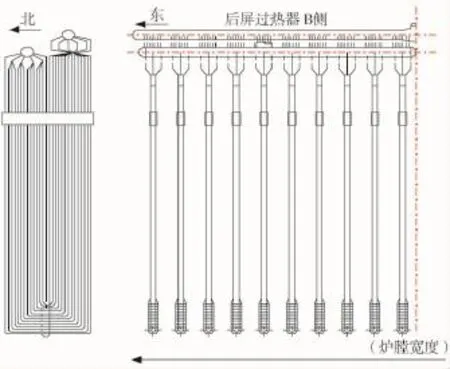

过热器系统由炉顶及蒸汽包覆管、低温过热器、一级减温器、分隔屏、后屏、二级减温器、末级过热器等组成,如图1所示。后屏过热器布置在分隔屏之后,共20片,每片由14根并联套管组成,如图2所以,最外管圈受热管外径60 mm,其余内圈受热管外径均为54 mm横向节距684 mm,材料除最外3圈底部及最内圈绕管底部用不锈钢SA213-TP347H,其余为12 Cr1MoV,SA213-T91,15 CrMo合金钢。

图1 4号机组部分过热蒸汽系统

2015年2月后屏过热器发生水塞爆管事故,而在之前的3年间,末级过热器曾发生3次爆管事故,其中2次为水塞导致。

图2 后屏过热器单屏侧面及B侧管屏布置

2 爆管原因分析

2.1原因排查

2015-02-24,4号机组首次点火后发现1号轴承振动大,处理后于当日12∶30再次点火,14∶45机组并列,带220 MW负荷运行。21∶00炉膛负压突然增大到376 Pa,给水流量增大,检查发现4号锅炉46 m B侧炉内屏过处有泄漏声,判断炉内承压部件爆管。

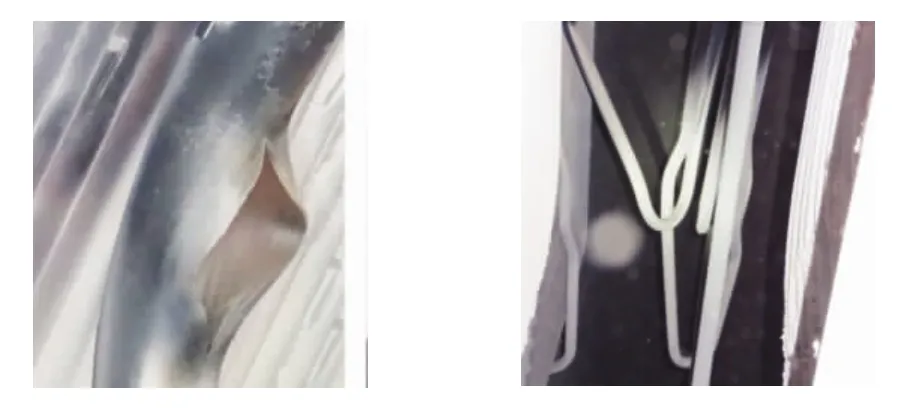

停炉检查发现后屏过热器B侧第二屏北数第12根爆管,如图3所示,爆口距离下弯头1.5 m,爆口成喇叭口形状,边缘锋利,爆口附近管径涨粗,表面呈灰黑色。爆口形态符合短时过热引起的爆口形态特征,初步判断爆管原因是短时过热。经检查,泄漏管附近5根管子吹损减薄超标,爆口附近管子情况如图4所示。

图3 爆口形态 图4 爆管后的后屏过热器管屏

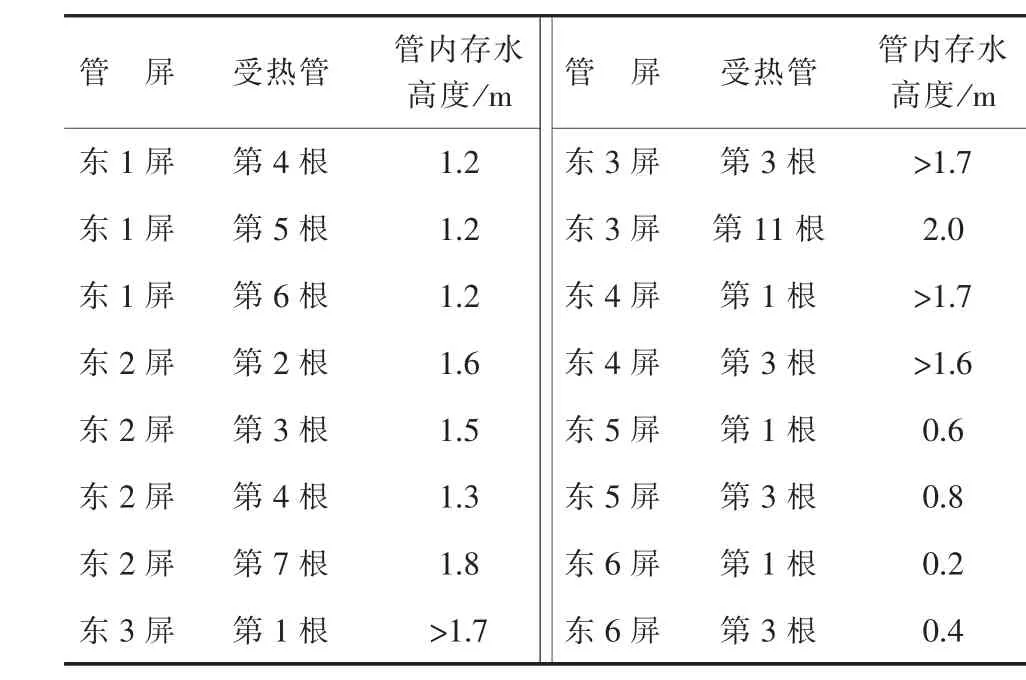

对后屏管路进行进一步检查,未发现氧化皮等异物,在切割受损管路时发现管路内存在大量液态水,具体情况如表1、表2所示(管内存水高度为距其下弯头高度),B侧后屏过热器布置情况如图2所示,受热管命名由北向南依次为第1根、第2根等。末级过热器东数41、42、43排北数第1根下弯头处检查存水情况,均未发现存水,管壁测厚均无异常。

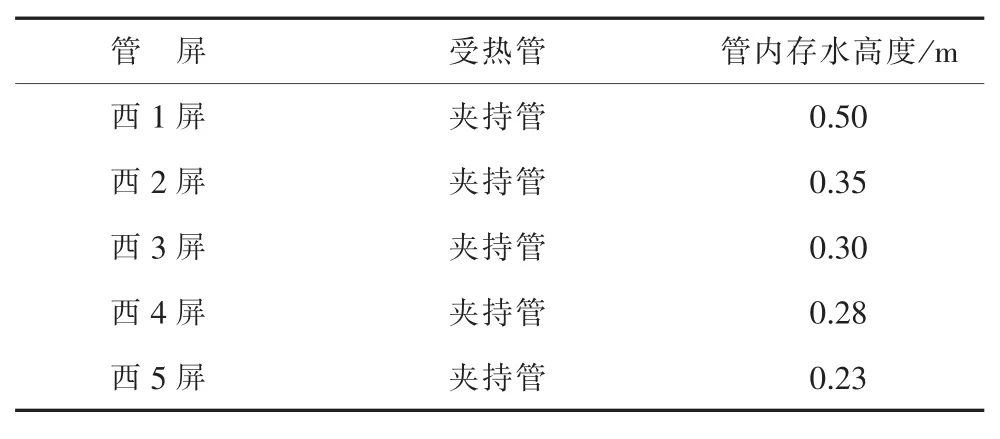

表1 B侧屏过管道积水情况

表2 A侧屏过管道积水情况

由表1、表2可知,距离爆口近的四屏(东1~4)积水较多,最高近2.0 m;西侧只有夹持管少量积水,下弯头基本无水。正常情况下,机组停炉后屏过内会存在部分冷凝水,但出现如此大量的冷凝水是不正常的。由图1可见,后屏过热器不与一级减温水直接相连,故一级减温水不可能跨过屏式过热器到达后屏,而二级减温水只能泄露到末级过热器,故可排除减温水泄露造成屏过存水的可能。

结合运行情况可知,机组在11∶40因1号轴承振动大紧急停机;12∶30重新点火,22∶10炉膛压力报警,发生爆管。从第1次点火发生振动紧急停机到第2次点火相隔50 min时间。紧急停机过程中,过热器管道中形成了大量冷凝水,在机组再次启动过程中,过热器进出口联箱处的疏水阀未完全排出后屏过热器弯管中的冷凝水,从而形成水塞,在升温过程中水塞未能完全排出,引发爆管事故。

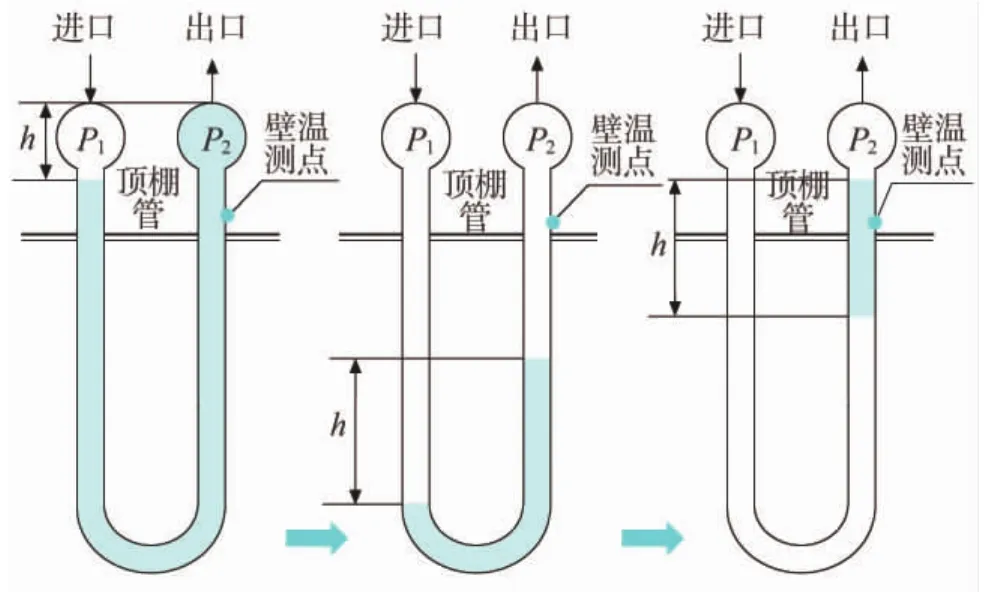

2.2水塞爆管原理

水塞爆管原理如图5所示,过热器U型弯管中堵塞有凝结水,随着负荷升高和后屏过热器进出口联箱压差的增加,这些受热管中的水柱向出口联箱移动,并逐渐减小,直到消失,这一过程易引起该管某些管段上超温。水塞消除的瞬间,管内积水被蒸汽冲出,受热面壁温瞬间陡降,然后迅速回升,但由于这一变化发生迅速,较难被发现[5]。

图5 水塞原理

2.3与前两次爆管原因对比分析

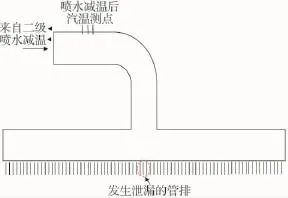

前两次爆管事故发生在末级过热器,具体位置如图6所示。这

两次爆管爆口表面特征具有短期超温特征,爆管时间均发生在带负荷运行后不久。此外,在锅炉点火到带初负荷的冷态启动阶段,能观察到二级减温器后(末级过热器入口)汽温波动较大,最大汽温突降100℃以上,测点位置如图5所示。综合爆管特征分析可推断,爆管是由末级过热器U型受热管水塞造成,而水塞的形成原因是冷态启动过程中减温水阀门关闭不严,减温水泄漏到U型受热管中所致。

图6 前两次爆管位置

由此可见,3次爆管事故虽然都是水塞所致,但导致水塞的原因并不相同,前两次是冷态启动过程中减温水泄漏至受热管中,后者则是紧急停机后再次启动过程中未及时打开对空排气门和疏水门,导致紧急停机形成的冷凝水大量聚积在受热管中形成水塞。

2.4预防措施

对于启动过程中紧急停炉,短时间内需要再次启动的情况时,应及时打开对空排气门和疏水门排除冷凝在对流过热管道内冷凝水,并在之后的锅炉启动过程中应控制升温速度,使炉膛均匀受热,将过热器管束中的积水尽量同时蒸发掉。

锅炉启动初期,减温水投入前应将减温水调节阀前截止阀关闭严密,如该阀门关闭不严,应微开调节阀后疏水门,以防减温水漏入喷水减温器内。

锅炉启动初期,可利用快速开大向空排汽门或突然将旁路阀门开大的方法,使过热器进、出口联箱内压差瞬间增大,将水塞排出。

3 结语

通过几次水塞爆管事故可以发现,锅炉在停炉和启动过程中,都应及时开启过热器的对空排气门和疏水门,排出过热器中存留的冷凝水,从而避免水塞爆管事故的发生。此外,减温水泄漏也是造成过热器水塞爆管的重要原因,当减温水阀之后的过热器发生水塞爆管时,应首先排查减温水调节阀是否严密。

[1]梅巍.锅炉水冷壁爆管机理及预防措施研究[D].北京:华北电力大学,2011.

[2]高倩,刘乃江,刘寅,等.煤粉锅炉爆管故障诊断案例分析[J].节能,2014(9):70-73.

[3]高慧.锅炉高温过热器爆管原因分析及防范措施[J].热力发电,2009,38(11):84-86.

[4]肖三霞,肖波齐.某发电厂锅炉高温过热器爆管原因分析[J].电力学报,2012,27(2):163-164,168.

[5]肖哲民.锅炉对流过热器水塞的形成与消除[J].华北电力技术,2001(4):55-58.

Analysis and Prevention on Tube Burst Caused by Water Plug in Rear Platen Super Heater of Boilers

LIU Ke1,LIU Fuguo1,HOU Fanjun1,2,LIU Jinglong1,ZHANG Limeng1

(1.State Grid Shandong Electric Power Research Institute,Jinan 250003,China;2.Shandong Zhongshi Yitong Group Co.,Ltd.,Jinan 250003,China)

Tube burst occurred on rear platen super heater of No.4 boiler in a power plant.The main cause is that it is failed to timely discharge condensate water after an emergency shutdown boiler,and then starts again,which leading to water blocking in super heater unit.Contrasting the water blocking accidents recent years for this boiler,corresponding preventive measures are formulated,which have certain reference value to problems of tube burst caused by water blocking of the same type boiler. Key words:boiler;water blocking;rear platen superheater

TK224.2

B

1007-9904(2016)07-0078-03

2016-01-24

刘科(1986)男,工程师,从事电力试验工作。