乙烯裂解炉工艺控制方案浅析

赵永华

(中国石化工程建设有限公司,北京 100101)

乙烯裂解炉工艺控制方案浅析

赵永华

(中国石化工程建设有限公司,北京 100101)

针对关键变量裂解炉出口温度COT的控制问题,从工艺设计角度解析裂解炉设置多种工艺控制方案的原因及特点,阐述了工艺控制方案设置的目的;并指出控制裂解炉的本质是控制COT。针对裂解炉控制过程中出现的问题,进一步介绍了裂解炉深度控制及燃料气热软测量智能控制方案。提出了裂解炉工艺控制方案改进意见,为改进裂解炉工艺控制细节提供借鉴意义。

裂解炉控制方案裂解炉出口温度智能控制

乙烯装置主要产品是乙烯和丙烯,而裂解炉是乙烯装置的关键设备,它对乙烯的生产能力、装置的平稳运行具有举足轻重的作用。裂解炉控制系统不仅要保证乙烯的收率,同时下游装置对乙烯、丙烯的需求量不同,要使乙烯、丙烯可在一定范围内调节。在生产中,随着裂解炉裂解情况的不同,裂解炉操作条件不可避免地会有变动,为了保证乙烯装置的运行稳定,裂解炉采用了多种控制方案。通过分析裂解炉工艺控制方案的特点,改进控制细节,提高裂解炉的控制水平,更好地为生产服务。

1 裂解反应及工艺控制的分析

由于裂解反应是一个强吸热反应,因而要对反应物料供应大量的热量。升高温度,有利于裂解生成乙烯的反应,但是反应温度愈高,愈容易结焦,因而寻找适宜的反应温度非常重要。同时,裂解温度还和原料有关,不同原料有不同的最适宜裂解温度。为了避免裂解反应中二次反应结焦,选择合适的停留时间也很重要,不同原料有不同适宜的停留时间,停留时间长促进一次反应,但同时二次反应也充分进行,这样使得一次反应产生的乙烯通过二次反应大量消失,因而要获得更多的乙烯,需要选择适宜的停留时间。对于裂解一次反应,不论是脱氢反应还是断链反应,都是气体物质的量增加的反应,从化学平衡的观点,降低烃分压,有利于提高乙烯的平衡转化率。对缩合、聚合等二次反应都是物质的量增加的反应,故降压可以抑制这些反应的进行[1]。通过对裂解反应特点的分析,可以看出决定裂解反应有三个基本变量: 停留时间、烃分压、裂解反应温度。由于裂解炉稳定操作时保持原料的总流量不变,在炉管构型及裂解炉出口压力确定后,其停留时间、烃分压就基本确定了。而裂解反应温度则可以通过调节裂解炉炉管出口温度COT来实现。因此,控制裂解炉的本质是控制COT。

裂解炉控制的基本要求是裂解炉安全稳定运行,裂解炉工艺系统由对流段、辐射段及裂解气余热回收系统3部分组成。对流段设置的目的是把原料预热、气化并过热到初始的裂解温度及和稀释蒸汽成比例混合,同时也可以把余热回收系统产生的饱和蒸汽过热及所需的锅炉给水预热到指定温度;在辐射段内,通常排布若干组构型相同的炉管,原料从对流段出来后均匀分布在若干组辐射段炉管内裂解,裂解所需的热量则由燃料气燃烧供给。燃料气燃烧后产生的烟气进入对流段用来预热裂解原料等物料并回收热量;而从辐射段出来的高温裂解气经急冷换热器使得裂解气迅速冷却并终结裂解二次反应,同时回收热量产生饱和蒸汽。

裂解炉控制的目的是满足工艺要求,影响裂解炉控制的主要干扰因素有: 裂解原料量及原料在辐射段炉管的分配情况;裂解气出口温度的变化及燃料的变化;稀释蒸汽的变化;裂解炉膛烟气的压力变化;蒸汽系统的平衡变化等。针对上述干扰因素制订的工艺控制方案有: 原料流量控制方案;COT工艺控制方案;稀释蒸汽控制方案;炉膛负压工艺控制方案;汽包工艺控制方案;超高压蒸汽系统控制方案;乙烯裂解炉智能控制方案。

2 工艺控制方案分析

2.1原料流量和COT工艺控制方案

2.1.1原料流量控制方案

在工艺设计中,裂解炉稳定操作时往往保持原料的总流量不变,原料流量的变化体现在每组原料流量的不均匀性上,不同组间原料流量的波动偏差如果很大,不同组间的裂解炉COT差值增大,而不同的COT直接影响裂解反应的深度,进而影响到裂解产品的收率。

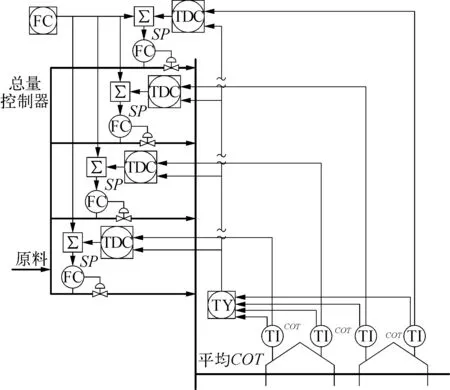

在裂解炉控制方案中,设置原料控制方案的目的是为了解决各组炉管间COT温差大的问题。解决措施之一是工程设计时保证对称进料,即根据裂解炉的规模及控制的要求,原料进料系统设置2组、4组或6组进料。措施之二是是在原料控制方案中引入总量控制方案,即设置了1个总流量调节器,总流量调节器的输出通过调整不同组支管进料调节器的设定点来实现希望的总进料量,称为总进料流量控制。其目的是在原料总量需求改变时,控制系统能根据当前操作状况合理分配裂解炉各组的流量,以尽量减少总流量变化对COT的影响。同时总流量调节器的设定点可由操作员根据生产及设备操作情况设定。此外,在裂解过程中由于多种因素的影响导致不同炉管间的COT不尽相同,为进一步保证裂解炉出口的COT趋向一致,在原料流量控制方案中增加各组炉管平衡差值COT控制方案,具体方案是每组炉管的COT与多组总平均COT进行比较,其温度差值作为每组控制器的输出信号,将该信号与总进料流量控制器的输出相加去校正各组炉管进料控制器的设定值,从而实现平衡炉管流量以确保所有炉管在相同温度下运行的目的。原料流量控制方案示意如图1所示。

图1 原料流量控制方案示意

通过上述方案的实行,既保证总流量的控制稳定性,同时对分组进料流量调节器的设定点进行微量调整,可以较好地控制原料流量的每组分配,达到控制各组的温度保持在几乎相等的水平,可使炉管结焦程度接近,延长运行周期及炉管寿命。

2.1.2COT工艺控制方案

裂解炉操作时严格控制COT是非常重要的,COT的控制是裂解炉平稳运行的关键,控制COT通常包括平均炉管出口COT控制与燃料气控制。

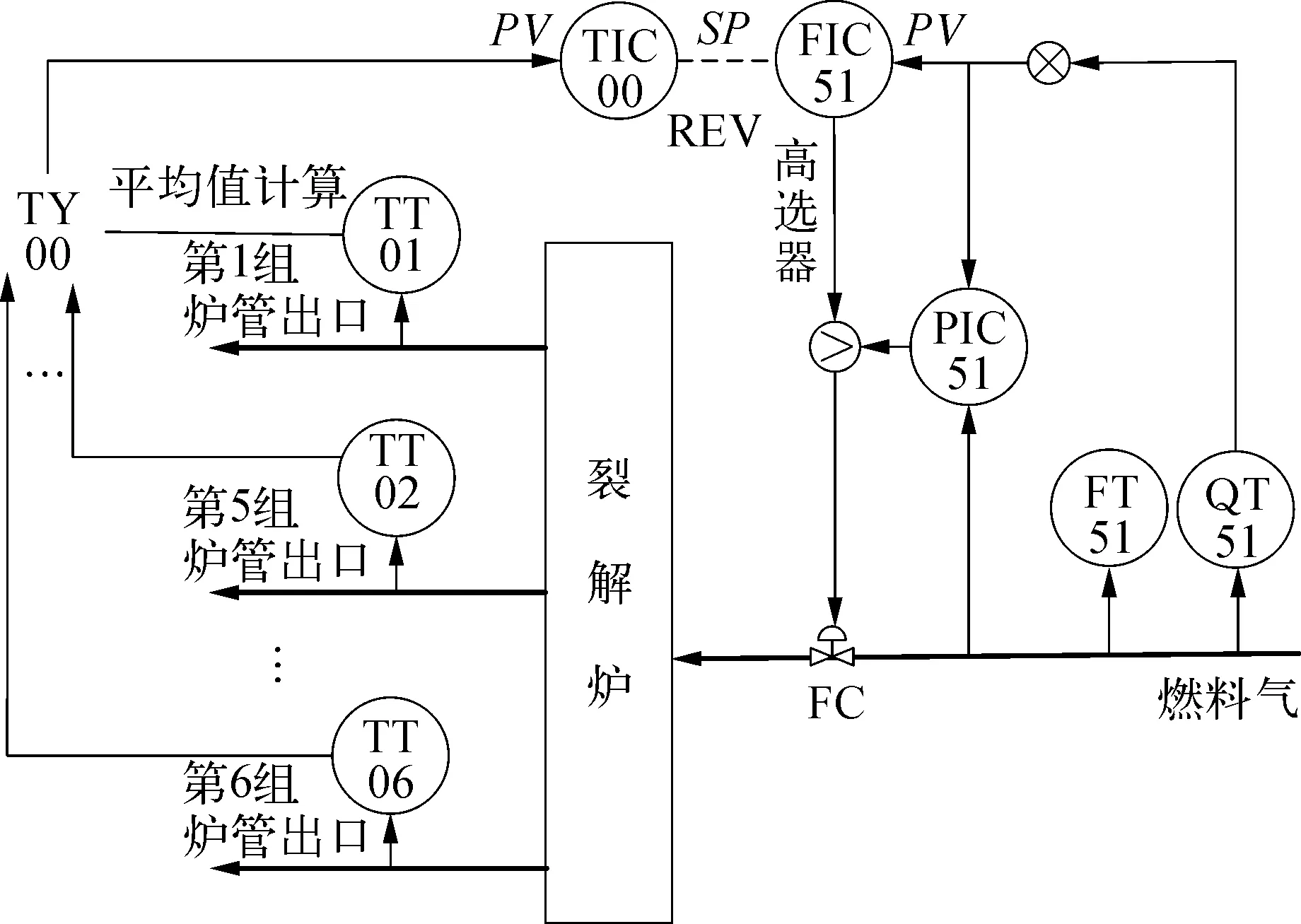

1) 裂解炉平均炉管出口COT控制工艺方案。工艺控制方案设置了平均COT控制与裂解炉燃料气超驰控制方案[2],如图2所示。不同组间的炉出口温度COT值作为裂解气平均COT的输入,而裂解气平均COT分别作为侧壁、底部热值分配调节器的设定值。通过调节燃料气的进量,避免COT过高或过低,避免了正常控制的波动导致的裂解炉停车,稳定生产。

2) 燃料气控制方案。为了避免燃料气组分发生变化,而流量没有发生变化所产生的热值影响,方案中引入热值分析仪。这样可以根据组分引起的热值变化,对COT进行微调,以便把燃料组分变化产生的影响降到最低。此外,方案设计中为防止燃料气压力低时燃烧器回火,还引入了燃料气压力低压超驰控制,避免了由正常控制的波动导致的裂解炉停车,保证裂解炉低负荷运行及开车。

图2 平均COT控制及燃料气超驰控制方案示意

通过上述分析表明: 裂解炉原料进入对流段前首先进行预分配,即分多组进入。这种配置的目的是流量均匀动态分配更容易控制,如果组数过少分配则不容易控制。同时通过总流量控制、COT温差控制及COT与燃料气的控制,实现组间的流量动态平衡,从而控制裂解炉在稳定的状态下运行;在燃料气系统,除热值控制外设置压力超驰控制,保证裂解炉低负荷运行及开车。

2.2稀释蒸汽的工艺控制方案

加入稀释蒸汽的目的: 降低烃分压,这样有利于提高乙烯收率;加入稀释蒸汽可以防止炉管结焦;均热炉管,降低炉管温度梯度,使反应更充分。因此,裂解炉控制方案中引入稀释蒸汽比值控制方案。

每组进料支管对应设置1套稀释蒸汽比值控制系统,比值控制系统由进料控制器、稀释蒸汽控制器、比值单元和高低选选择器组成。在控制方案中,还设置了最小稀释蒸汽保护,可以通过比值单元设定要求的稀释比。同时,由于设置了高低选选择器,当比值单元的输出小于最小稀释蒸汽流量时,最小稀释蒸汽流量作为调节器的设定值,从而可有效防止炉管损坏,提高乙烯收率,稳定COT。

综上所述,通过蒸汽高低选选择器的设置保护裂解炉炉管,避免了流量计测量失效对单组炉管的影响。通过稀释蒸汽比值控制系统控制稀释蒸汽的每组用量使它们保持一致,保证了一致的稀释比,从而进一步控制每组炉管的COT围绕设定值上下波动。

2.3其他的工艺控制方案

2.3.1炉膛负压工艺控制方案

裂解炉正常操作时应保证炉膛中有一定的负压,以保证高温烟气不会通过看火孔外泻,避免对操作人员造成伤害。另外,保持一定的负压也是燃烧器正常操作的必要条件,否则,空气量不足会造成不完全燃烧。

控制炉膛负压的方法是通过风机强制通风,风机产生的抽力可以克服烟气在燃烧器、对流段、挡板和烟囱中产生的阻力。风机通过变频控制,通过改变转速控制抽力的大小,风机的转速则通过横跨段的压力调节器控制。同时,为了防止裂解炉炉膛压力高过大气压,设置了压力高安全联锁停车。当炉膛压力超过设定值时裂解炉联锁停车,保证裂解炉运行安全,避免意外发生。

2.3.2汽包工艺控制方案

对于汽包控制系统,汽包液位过高使得蒸汽带水,危害对流段超高压蒸汽过热段的安全;液位过低会损坏设备甚至导致爆炸,所以汽包的液位测量和液位控制极其重要。

在汽包的工艺控制方案上一般都采用三冲量控制。三冲量包括汽包液位、锅炉给水及高压蒸汽量。三冲量控制实际是一个带前馈控制的串级控制,高压蒸汽量是前馈控制量,蒸汽量作用在锅炉给水的设定值上,从而锅炉给水超前动作,减少汽包液位的波动,使得液位快速平稳,引入高压蒸汽量前馈控制,改善调节系统的调节品质[2]。锅炉给水是控制系统的副变量,可以克服给水压力及流量对汽包液位的影响;汽包液位是控制系统的主变量,目的是保证汽包液位保持在一定位置。三冲量控制的目的是为了锅炉给水流量控制器的设定值能根据汽包输出蒸汽量的变化进行迅速调整。同时,为了防止仪表故障的影响,液位控制往往采用3台液位控制器取中间值用于液位控制。

汽包蒸汽流量控制方案有两种: 裂解炉的蒸汽流量测量点设置在蒸汽过热器出口;蒸汽测量点设置在汽包出口。在裂解炉设计中,由于在蒸汽过热器之间要设置减温增湿器,通过注入无磷锅炉给水来调节过热蒸汽的出口温度。如果把蒸汽流量测量点设置在蒸汽过热器出口,所测的蒸汽流量就包含了减温增湿器所需的注入水的量,但是这部分水量不在锅炉给水流量计的测量范围之内,因而方案中需要把此部分注水量从蒸汽中减去,使得控制更加精确。

2.3.3超高压蒸汽系统控制方案

超高压蒸汽的过热温度通常是控制在系统要求的温度,在超高压蒸汽过热器的出口安装3支温度检测元件和3台温度变送器测量超高压蒸汽过热温度,三取中值用于超高压蒸汽过热温度控制器的测量值[3]。为了减少不必要的停车及控制超高压蒸汽的过热温度,在超高压蒸汽预热段之间往往设置减温增湿器。通过向减温增湿器注入一定量的锅炉给水来控制及调节超高压蒸汽的过热温度。当超高压蒸汽的温度超高时,避免换热管损坏裂解炉联锁停车。

3 乙烯裂解炉智能控制方案

上述裂解炉控制方案系统可以较好地实现裂解炉的平稳运行,但是随着人工智能技术的发展,过程先进控制技术对生产装置的安全高效运行及提升效益起着越来越重要的作用。裂解炉的控制策略也得到改进,由过去单一控制COT的控制方案改为裂解深度控制,截至目前裂解深度控制技术、裂解炉燃料气软测量等技术在生产中得到了应用。

3.1裂解炉热值软测量技术

裂解炉燃料气控制方案中引入热值分析仪的目的是为了防止燃料气热值变化对裂解炉COT产生影响。但由于目前热值测量仪表存在测量滞后且不稳定问题,若直接采用热值仪的测量信息作为前馈量控制裂解炉的操作,不仅不能克服热值波动对炉管出口温度的影响,还会产生新的波动[4]。因此,需要建立燃料气热值软测量系统,可以准确监控燃烧器的热值变化,实现热值前馈推断控制[5]。影响燃料气热值的因素主要有甲烷和氢气的含量,液化石油气的注入量,燃料气压力、温度等,上述变量作为软测量系统的输入,热值仪稳定时的测量值作为目标值,基于人工神经网络技术,对输入输出的训练样本进行自适应学习,使神经网络的输出逼近热值仪输出,从而实现对热值变化的预测性能。目前利用神经网络技术建立的燃料气软测量模型已经应用在工业装置上,不仅提高了裂解炉COT的控制品质,同时提高了乙烯装置的经济效益。

3.2裂解深度的智能控制方案

裂解深度定义了裂解反应的进行程度,在实际生产中,用丙烯和乙烯的收率之比来衡量裂解深度。根据裂解产品的市场需求,裂解炉采用最大化乙烯模式或者最大化丙烯模式以便实现效益的最大化。裂解深度控制主要通过调节COT来实现。下面是采用基于裂解深度神经网络预测模型的智能Smith预估控制方案,该方案的原理框图如图3所示[6]。裂解深度预测模型的输入变量来自现场数据采集,输入变量主要有油品特性(密度、馏程等数据)、裂解炉负荷、汽烃比等。利用裂解气在线分析仪在线校正深度模型的输出,输出作为裂解深度控制器的PV值。而裂解深度控制器与出口温度控制器串联,根据深度的变化对出口温度进行调整,从而实现对裂解深度的控制。

图3 基于预测模型的裂解深度Smith 预估控制方案示意

图3所示方案通过深度控制器与裂解炉出口温度控制系统的集成,可以克服裂解气分析仪表滞后对裂解深度的影响;方案通过优化裂解深度,实现裂解炉平稳操作及裂解产品效益最大化。

4 结束语

COT的控制是裂解炉平稳运行的关键。裂解炉主要的工艺控制方案都是围绕这一点进行设置。笔者通过对控制方案的分析,得出以下几点意见:

1) 为保证流量均匀动态分配,裂解炉原料应多组分配进入对流段,如果组数过少分配则不容易控制。在出口温度控制方案中引入原料流量的控制,可以消除原料流量的动态偏差,有利于控制出口温度的偏差。

2) 在燃料气系统,设置压力超驰控制,可以保证裂解炉低负荷运行及开车。

3) 稀释蒸汽比值方案中设置蒸汽高低选选择器,有利于保护单组炉管安全。

4) 炉膛负压控制方案引入压力高安全联锁停车方案,可以保证裂解炉运行安全。

5) 在汽包液位控制中,当蒸汽流量测量点在蒸汽过热器出口,注入减温增湿器的注水量应从蒸汽产量中减去,从而使得液位更加准确。当蒸汽流量测量点设置在汽包出口,汽包控制方案中不考虑减温增湿器注水量的影响。

6) 通过应用燃料气软测量技术,可以克服热值分析仪测量滞后对裂解炉产生的影响。

7) 通过深度控制方案与裂解炉出口温度控制系统的集成,可以克服裂解气分析仪表滞后对裂解深度的影响。

[1]王松汉,何细藕.乙烯工艺与技术[M].北京: 中国石化出版社,2000.

[2]邱嘉嘉.关于乙烯裂解炉控制方案的探讨[J].石油化工自动化,2006,42(04): 5-10.

[3]王玉华.裂解炉自动控制[J].乙烯工业,2011,23(01): 57-62.

[4]王振雷,杜文莉,钱峰.乙烯装置裂解炉智能控制技术[J].化工进展,2006,25(12): 1454-1460.

[5]刘漫丹,杜文莉,钱峰.裂解炉燃料气热值的模糊神经网络软测量[J].计算机集成制造系统-CIMS,2003,9(05): 412-416.

[6]钱利明,王哲.裂解炉裂解深度控制的应用[J].乙烯工业,2013,25(03): 57-61.

Brief Discussion of Process Control Scheme for Ethylene Cracking Furnace

Zhao Yonghua

(Sinopec Engineering Incorporation, Beijing,100101, China)

Abstracts: Aiming at control problem of coil outlet temperature as key variable, the reason and characteristics of setting several process control schemes for cracking furnace are discussed from the point of process design. The objective of process control scheme setting is expounded. It is pointed out the nature of cracking furnace control is to control COT. Focusing on problem occurred during cracking furnace control, deep control of cracking furnace and fuel gas heat soft measurement intelligent control scheme are further introduced. Improvement measures of process control scheme for cracking furnace are proposed which can be used as reference of improving cracking furnace process control details.

cracking furnace;control scheme;coil outlet temperature ;intelligent control

赵永华(1971—),男,2001年毕业于北京化工大学化学工程专业,获硕士学位,现就职于中国石化工程建设有限公司,主要从事裂解炉工程设计及工艺计算工作,任高级工程师。

过程控制技术

TP273

B

1007-7324(2016)04-0025-04

稿件收到日期: 2016-03-24。