水力深穿透钻孔技术在江苏油田的应用及分析

马建杰,唐海军,保汝红,戴 鑫

(1.中国石化江苏油田分公司石油工程技术研究院,江苏 扬州 225009;2.中国石化江苏油田分公司工程技术服务中心,江苏 江都 225264)

水力深穿透钻孔技术在江苏油田的应用及分析

马建杰1,唐海军1,保汝红2,戴 鑫1

(1.中国石化江苏油田分公司石油工程技术研究院,江苏 扬州 225009;2.中国石化江苏油田分公司工程技术服务中心,江苏 江都 225264)

水力深穿透射孔技术是利用高压水射流钻孔的方式形成清洁孔道,改善近井地带渗流状态的一种水平钻孔技术。分析该技术的优势,在此基础上提出选井选层的原则,将该技术应用于江苏油田Z201-14井作业施工,分析施工中出现的问题,并提出改进建议。

深穿透 钻孔 选层原则 问题分析

水力深穿透钻孔技术是适用于砂岩油藏高渗、低产井油层和低渗、高压油层改造的高效技术手段之一。国外早在20世纪40年代已应用水力喷射技术进行油水井射孔,早期的水力射孔主要以喷嘴固定和套管对称割缝等形式来实现[1],从20世纪80年代中期开始,水力深穿透钻孔技术先后在美国、加拿大逐步应用。经过30多年发展,该技术已较为成熟,是一种适用于解除油藏污染、提高油井产量、增加水井注入量的简单有效的新工艺技术(图1)。

1 技术机理及特点

水力深穿透技术采用油管将钻孔工具下至油层深度,通过地面打压控制井下工具液压缸,在高压作用下,冲头在套管及水泥环上冲孔,然后钻孔软管从中空的冲头中伸出,喷射高压水射流在地层中,切割出直径约30 mm,深度2~5 m的不闭合孔道来增加地层导流能力,改造地层。每钻完1个孔后,依次回收软管、冲头,解封锚定器,然后上提管柱,继续开始钻第2个孔,每趟管柱可钻5~6个孔。

图1 水力深穿透钻孔工具示意图

水力深穿透钻孔技术由于孔眼导流能力高,定位准确,对于薄油层只需打少量孔即可达到普通射孔弹射多孔的效果,特别适合于薄油层完井。与常规射孔完井相比,常规射孔依靠射孔弹的能量对油层的强制挤压作用形成孔眼,存在压实带,渗透率大大降低(局部渗透率最大降低70%),影响油井产量,而高压水力深穿透钻孔技术具有以下优点:(1)孔道规则、清洁、不易闭合,有效期长;(2)孔道长2~5 m,可穿越油层污染带;(3)消除常规射孔对套管和水泥环破坏的危险;(4)排放物无化学剂、无毒、无害;(5)采用加防膨剂的清水作介质,对地层伤害小;(6)在目标层内易准确定位(尤其对1~2m的薄层);(7)以柔和的方式实现油层的深穿透钻孔,有效减少地层油流阻力和压降。

2 技术适应性及选井选层的原则

通过对高压水射流钻孔原理及增产机理分析,参考国内外技术文献资料[2~7],结合江苏油田地质条件并考虑到技术实施后的增油增注效果,油井的选井要满足以下条件:

2.1 油藏条件

(1)地层能量充足:优先考虑油水井有层间注采对应情况、连通关系好的井,油层压力水平在0.7以上;(2)剩余油富集;(3)堵塞或伤害的储层:由于伤害或堵塞严重,导致产量下降或注入困难,泄油面积小,近井地带"瓶颈"效应突出,油藏能量难以充分释放的低渗油气层;或者钻井、完井、采油、作业、注水等过程中,某些措施不当,造成近井底地带污染堵塞,导致产量降低的油井或注水量减少的水井;(4)选择垂向渗透率较好,各向差异不显著的地层;(5)参考油、水井作业史,避免选择地层物性差,压裂酸化后无效的井。

2.2 井筒条件

(1)可用于固井质量不好或离水层较近的薄夹层,采取压裂等措施进行分层改造易造成窜层的油水井;(2)套管没有明显套变,保证导向造斜器顺利通过,作业管柱干净无油污。

3 江苏油田Z201-14井钻孔工艺及 现场实施

3.1 Z201-14井水力深穿透钻孔工艺设计

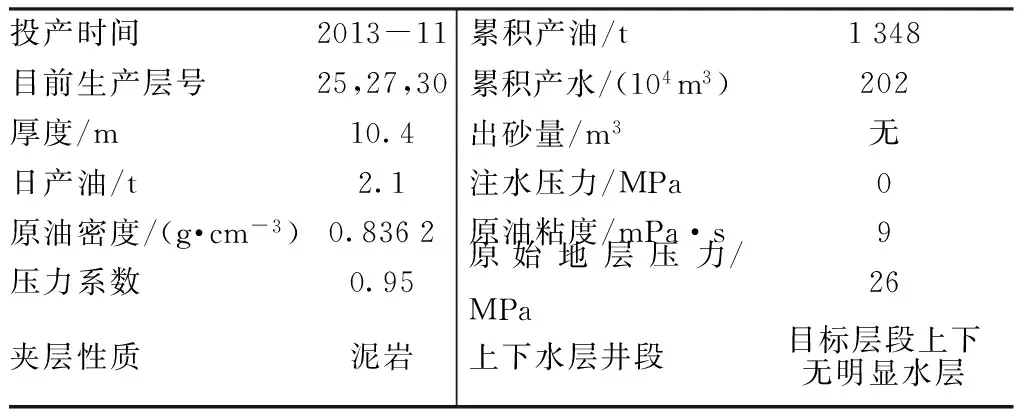

江苏油田Z201-14井为Z油田Z201断块的油井,该井井深2 875 m,平均孔隙度18.3%,平均空气渗透率47.7×10-3μm2,属于中孔、低渗油藏。该井生产情况见表1。

表1 油井生产状况

结合储层物性、厚度及产能预测,设计钻孔数为10孔,孔深2.5 m。布孔设计见表2。

表2 Z201-14井布孔表

3.2 现场施工过程

对井筒通井、试压、洗井、刮削后,下入钻孔工具管柱,下电缆校深、调整深度、坐封锚定器,开始打压钻孔。

第1孔:深度2 830.0 m,钻孔60 min,施工压力55 MPa,排量95 L/min,钻孔过程正常,钻孔深度2.5 m,回收正常;

第2孔:深度2 800.5 m,钻孔60 min,施工压力55 MPa,排量93 L/min,钻孔过程正常,钻孔深度2.5 m,回收正常;

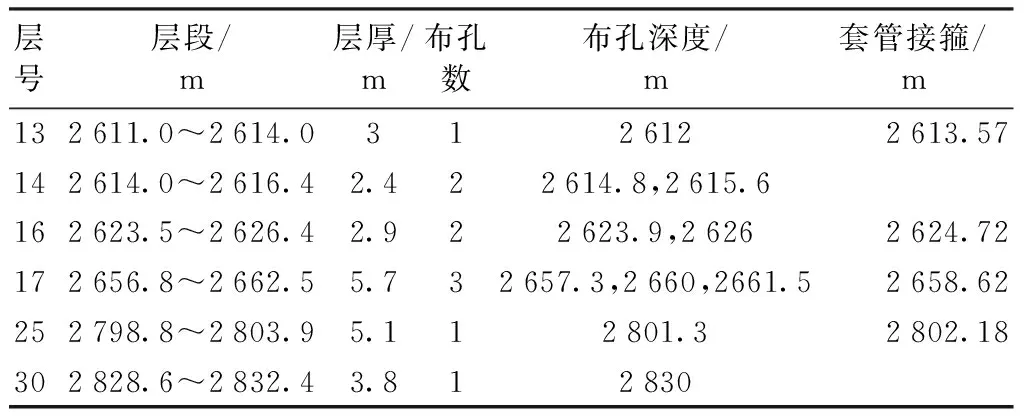

第3孔:深度2 661.5 m,钻孔65 min,施工压力55 MPa,排量93 L/min,钻孔过程正常,钻孔深度2.5 m,回收管柱无法上提,重新打压回收数次,仍然未回收。活动管柱2d未解卡,采用爆炸切割,切割后起出上部管柱,然后下震击器解卡,起出工具。施工过程压力排量见图2。

图2 施工压力排量曲线

4 管柱遇卡原因分析

针对该井在施工中出现的问题,拆卸起出的井下工具,发现射孔管已全部收回到管柱内,而冲头未能回收到管柱内导致冲头卡在套管上。分析管柱遇卡主要有以下原因:

(1)水质差引起过滤系统污染损坏、水路堵塞,控制系统失效,冲头不能收回。拆卸起出井筒的工具,发现顶端的控制水路过滤器表面污染严重,过滤器上半部有堆积和破损现象,控制水路不畅,直致失效,并造成下级过滤器因堵塞膨胀而穿孔,同时导致控制水路中单向阀堵塞,不能复位。

图3 起出工具的过滤装置堵塞破损情况

分析原因主要是工艺施工前洗井时井筒未彻底清洗干净,工具下井时井液中含有大量油泥等堵塞过滤系统。

(2)冲头回收失败后,采用大力上提来剪断冲头,但是由于工具设计的冲头剪断强度过大,导致遇卡后大力上拔仍剪不断冲头。

5 改进措施

针对在施工中出现的控制系统污染、管柱遇卡等问题,提出了以下改进措施:

(1)控制系统的改进:选择新的过滤器型号,将原先塑料内芯改为耐压抗变形的金属管内芯;增加过滤面积,将控制系统原先1 m的过滤器增加长度到3 m,修改单向阀设计,增加弹簧复位力和过流间隙。

(2)回收系统的改进:设计专用高压强制回收系统,在油管串末端采用滑阀结构,独立引出和控制一条水路直通工具冲头回收的液压缸内腔,可以在任何情况下,投球开启滑阀,实现高压回收冲头。

(2)冲头的改进:原设计冲头的剪断力由15~20 t减至10~12 t;增加冲头片层数量,增大剪切机会。

6 结论

(1)水力深穿透钻孔工艺对解除地层污染,解堵增产、增注,改善近井地带渗流状况具有很好的作用,但该技术对工作液要求较高,要求是无固相的清水,必须对油管内壁及井筒清洗彻底,否则有可能会堵塞过滤系统而导致系统不能正常工作。

(2)针对施工中出现的问题,从控制系统及工具结构方面提出了改进措施,控制系统方面增加过滤面积以提高系统对工作液的过滤能力,改进滤网支撑材料的强度以支撑工作中的内外压差,防止变形;工具结构方面从提高整套工具的各部件伸出及回收等动作的可靠性出发,设计单独的控制水路或控制机构,采用投球或滑套等方式实现,以保证施工的成功率。

[1] 张继峰,刘忠和,朱再思,等.水力深穿透射孔技术最新发展及应用[J].石油机械,2002,30(10):68.

[2] 吴秀田,田树宝,张鹏,等.水力射流深穿透射孔产能分析及参数优化[J].石油钻采工艺,2010,32(5):78.

[3] 倪文俊,许卫国,王磊,等.水力深穿透射孔-酸化联作复合增注技术[J].石油机械,2010,38(3):71.

[4] 叶青科,赵明凯,朱红旺,等.水力深穿透射孔技术试验应用[J].油气井测试,2003,12(5):43.

[5] 谭多鸿.水力深穿透射孔技术应用效果预测[J].石油机械,2012,40(5):89.

[6] 傅光桃,陈志刚.水力深穿透射孔技术在锦州油田的应用[J].中国石油和化工标准与质量,2011,31(6):192.

[7] 赵旭升.水力深穿透射孔一次射多层的技术应用[J].油气井测试,2008,17(2):58.

(编辑 吴一华)

Application of hydraulic jetting perforation technology in Jiangsu Oilfield

Ma Jianjie1, Tang Haijun1,Bao Ruhong2,Dai Xin1

(1.PetroleumEngineeringTechnologyResearchInstituteofJiangsuOilfieldCompany,SINOPEC,YangZhou225009,China; 2.TheBoreholeOperationofJiangsuOilfield,JiangDu225264,China)

The hydraulic jetting perforation is a technology that adopts high-pressure water jet to open a non-polluting horizontal hole in the formation for improving permeability.This paper analyzes the advantage of this technology and presents the principle of choosing suitable formation.Aiming at the problems during the application of the technology in the z201-14 well,the improving proposals are offered .

hydraulic jetting perforation;drill;principle to choose suitable formation;problem analysis

2016-02-23;改回日期:2016-04-12。

马建杰(1983—)高级工程师,毕业于西南石油大学油气田开发专业,硕士研究生,现主要从事油气开采方面的研究工作。电话:0514-87762408,13952532387,E-mail:majianjie.jsyt@sinopec.com。

10.16181/j.cnki.fzyqc.2016.02.019

TE248

A