某车左前轮轮边传动轴故障问题分析

刘启佳, 李而康, 冯 宇, 赵春霞, 肖岳峰, 丁秀娟

(中国北方车辆研究所,北京 100072)

某车左前轮轮边传动轴故障问题分析

刘启佳,李而康,冯宇,赵春霞,肖岳峰,丁秀娟

(中国北方车辆研究所,北京 100072)

在ADAMS软件环境中对某车左前悬挂进行了运动干涉校核分析,并对轮边传动轴角度在极限工况下的变化情况及悬挂限位装置的工作情况进行了分析.分析的结果表明,该车辆悬挂系统在进行运动干涉校核分析过程中所发现的问题与车辆在试验过程中出现的问题基本吻合,该方法可以为轮边传动轴角度的变化及悬挂限位装置的设计提供可靠的设计依据,值得在车辆设计开发过程中推广使用.

轮边传动轴;悬挂;运动干涉

转向、悬挂及轮边传动轴的运动校核是车辆设计初期必须要开展的工作.由于设计人员对Pro/E软件的使用水平参差不齐,使得部件三维模型在创建过程中都很少定义其互相的约束关系.因此,总体拿到三维模型后无法进行有效的运动学及干涉校核分析,无法对部件设计提出有效的设计指标.如果设计指标过于严格会增加部件设计的难度和成本,设计指标过于宽松则部件在实车上不能满足使用要求,会造成故障频发,最终会影响整车的研制进度.针对这种问题,本文将Adams和Pro/E软件结合使用,对某车左前悬挂及轮边传动轴的干涉和运动情况进行分析.以轮边传动轴为例,通过计算得到了轮边传动轴工作角度实际变化范围,找到了前期试验过程中前桥轴轮边传动轴在转弯掉头过程中频繁损坏的主要原因是轮边传动轴最大工作角度过小无法满足使用要求.

1 左前悬挂系统模型的建立

1.1建模过程

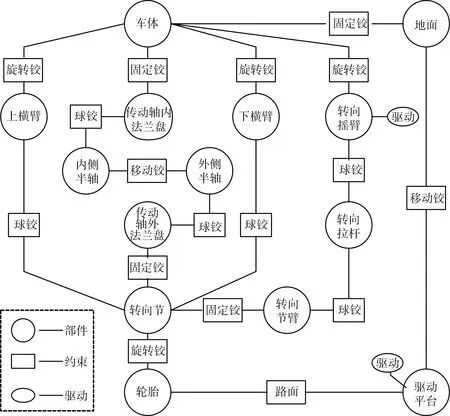

确定Pro/E中要导出的组件,并将其它组件隐含,在导出过程中参照原点坐标进行导出,并另存为*.stp格式;在Adams中导入该*.stp文件,导入参考坐标为(0,0,0).逐一导入各个运动组件,并在Adams中建立各组件间的运动关系[1],如图1所示.

图1 模型中各部件间的约束关系

1.2测量变量的定义

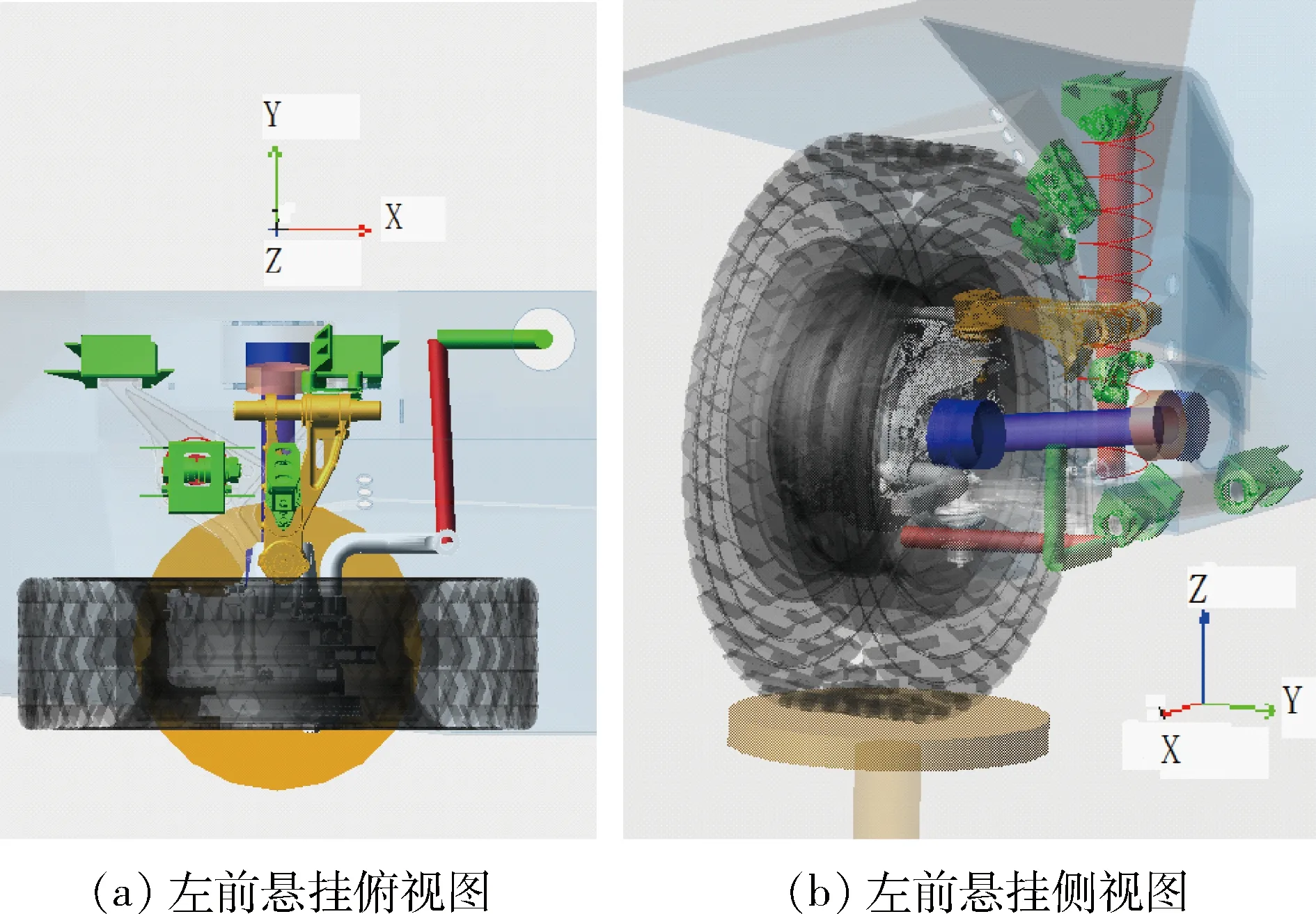

这里主要关注车轮在极限转角下轮边传动轴角度的变化,因此需要定义的变量如表1所示[2],左前悬挂模型参考坐标系如图2所示.

图2 左前轮悬挂模型

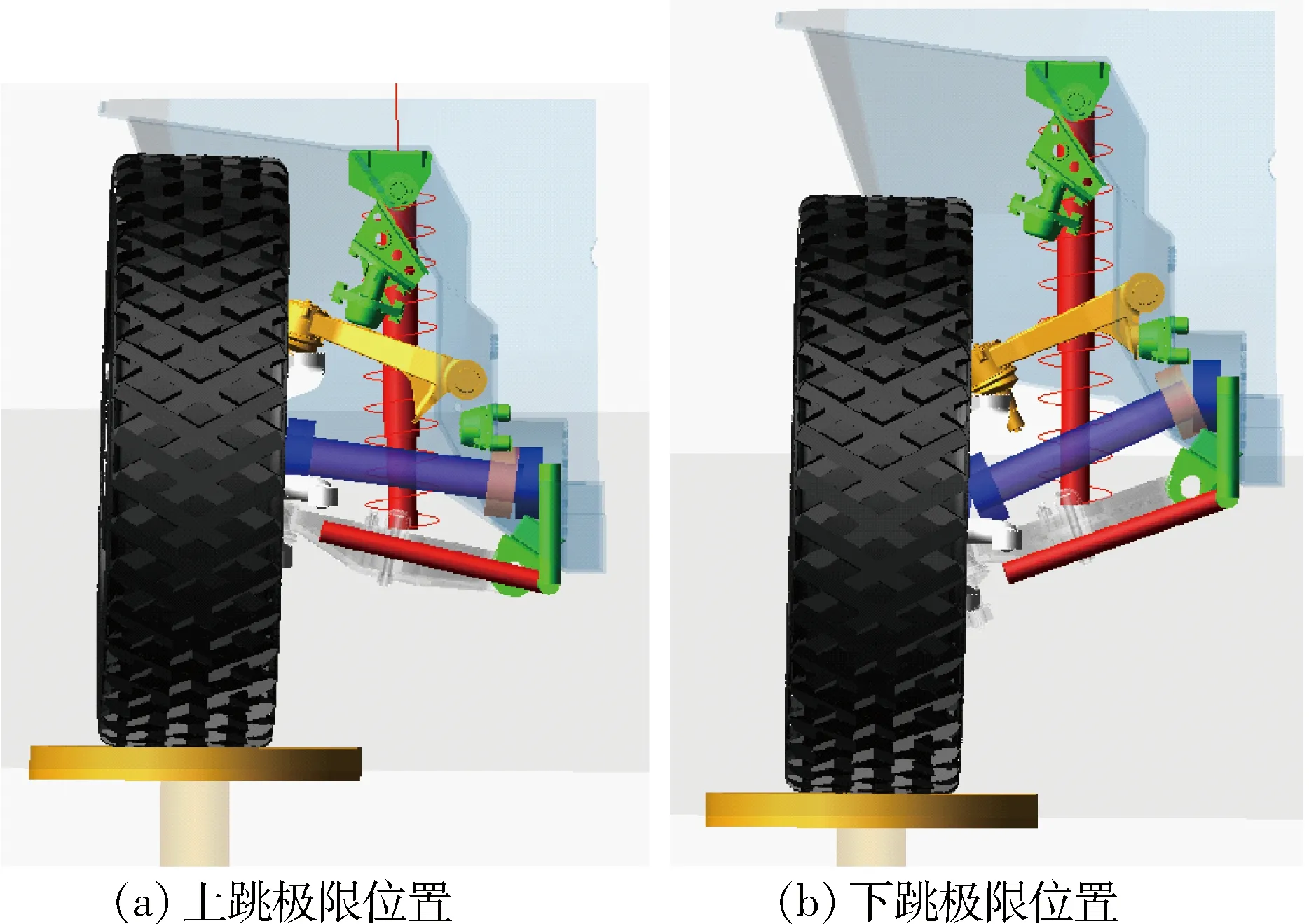

表1 测量变量说明

2 左前悬挂运动校核及其轮边传动轴 角度变化分析

2.1运动干涉校核

根据转向系统转弯半径计算结果,在最大转弯半径时前轮最大转角为23°和-30°,因此在转向摇臂上加相应的初始转角,使左前轮转角能达到23°和-30°.由于车轮在行驶过程中是不断跳动的,这个过程中伴随着车轮前束角的变化,相应地也会出现动态的车轮转角.

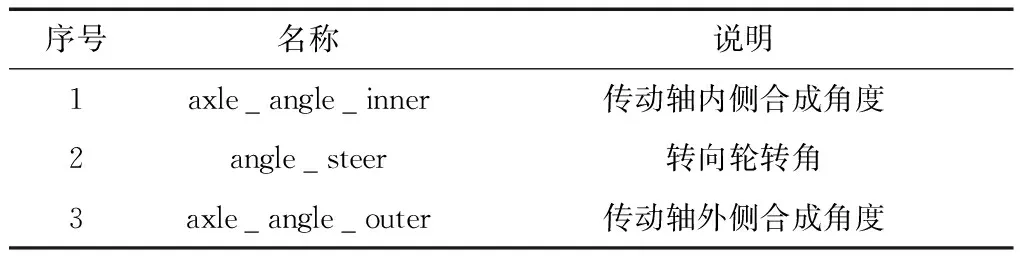

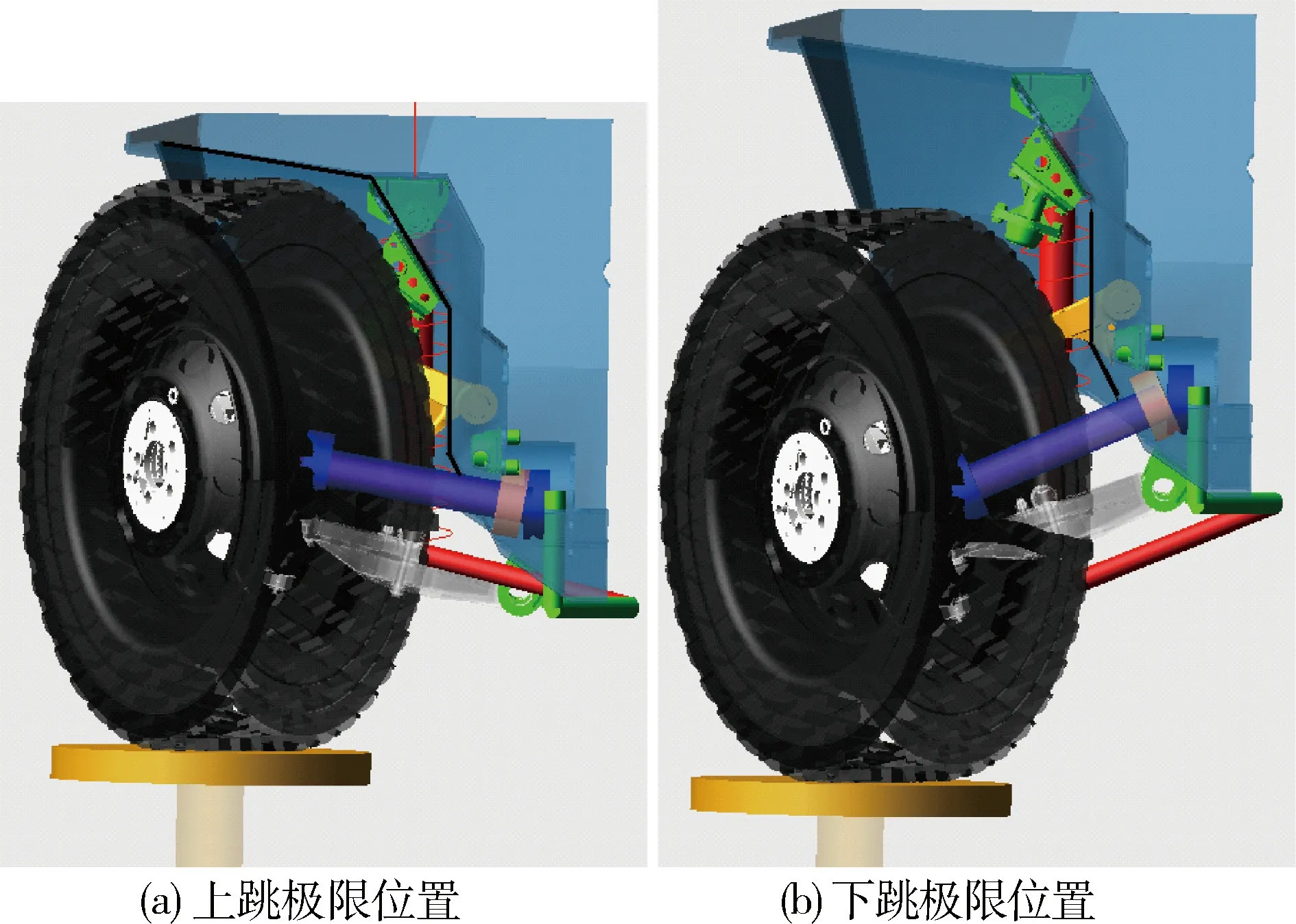

由于车轮跳动的设计值为±120 mm,因此在车轮驱动平台上加振幅为120 mm的正弦输入,来模拟车轮的整个跳动过程,从整个仿真的动画来看,当左前轮最大转角为0°时,上摆臂与上下限位块刚好接触,如图3所示,考虑限位块的压缩变形,车轮的上跳动行程要大于120 mm,会造成轮边传动轴角度的增加,加速轮边传动轴的损坏,因此,需要重新调整限位块到实际的设计位置;当前轮最大转角为-30°时,车轮与车体无干涉情况出现,如图4所示.

图3 左前车轮转角为0°时在上下极限位置限位块碰撞情况

图4 左前车轮转角为-30°时上下极限位置干涉校核

2.2左前轮边传动轴角度变化分析

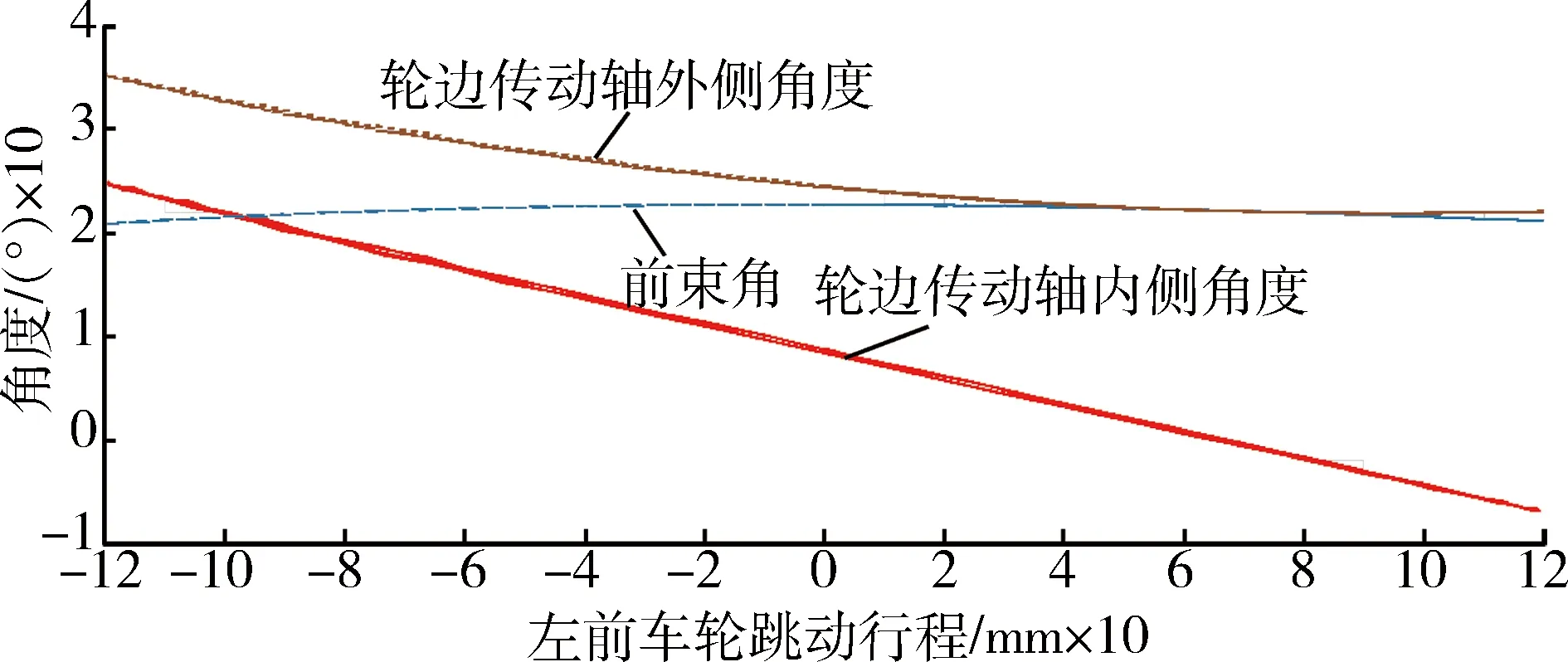

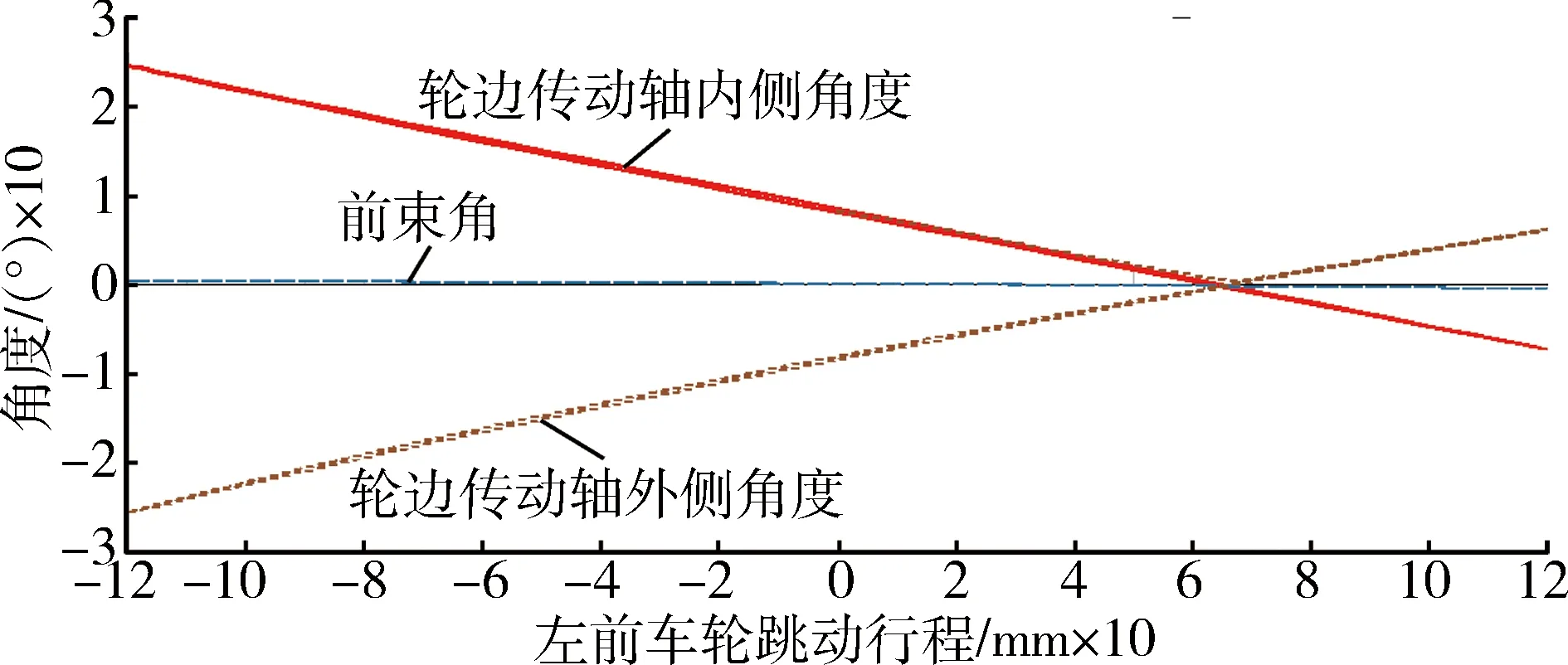

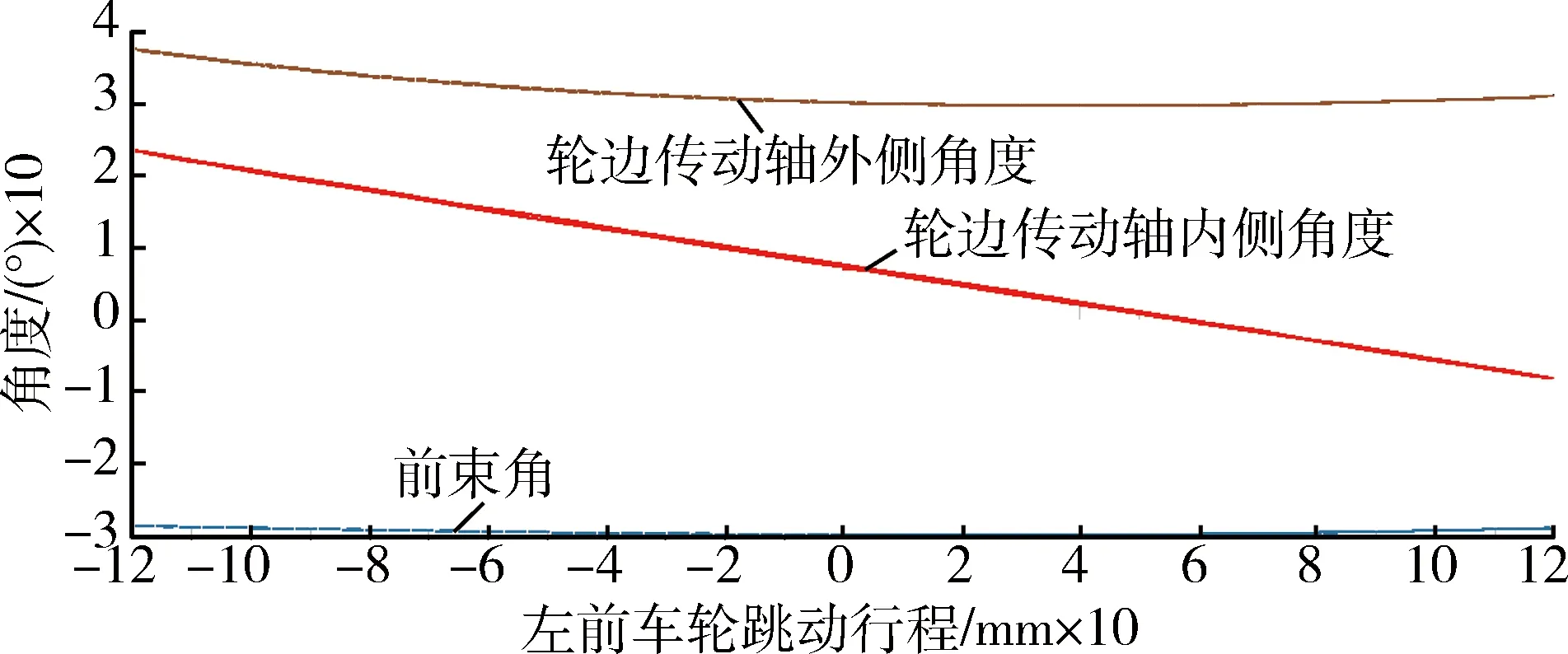

根据悬挂及转向的初始设计输入,对转动轴角度的变化进行分析.图5~图7分别为当左前车轮转角分别为23°、0°和-30°时,传动轴角度随车轮动行程(±120 mm)的变化曲线.

从图5可以看出,右转向到极限位置,当轮心位移为0时,左前侧车轮转角最大为23°;当轮心位移分别位于+120 mm、-120 mm时,左侧车轮转角都会小于23°;当轮心位移为-120 mm时,轮边传动轴角度最大,传动轴外侧合成最大转角为35.4°、内侧合成最大转角为24.8°.

从图6可以看出,方向盘在中间位置时,车轮转角为0°时,当轮心位移为-120 mm时,轮边传动轴角度最大,传动轴外侧合成最大转角的绝对值为25.7°,内侧合成最大转角为24.6°.

从图7可以看出,左转向到极限位置时,左侧车轮转角为-30°,当轮心位移分别位于+120 mm、-120 mm时,左侧车轮转角的绝对值都会小于30°;当轮心位移为-120 mm时,轮边传动轴角度最大,轮边传动轴外侧合成最大转角为37.5°、内侧合成最大转角为23.5°.

以上分析结果可以看出,左前轮在最大转角为30°时,轮边传动轴外侧合成角度最大为37.5°,远大于给厂家33°的设计值,这与试验过程中,外侧轮边传动轴球笼频繁损坏相符.若再考虑悬挂限位块的变形,轮边传动轴外侧最大角度会更大.因此,需要严格控制悬挂限位块的位置和转向限位的位置.

图5 左前轮转角为23°时轮边传动轴角度变化

图6 左前车轮转角为0°时轮边传动轴角度变化

图7 左前车轮转角为-30°时轮边传动轴角度变化

3 结束语

首先,通过将多体动力学分析软件和三维建模软件相结合,不仅可以实现运动机构的干涉校核和运动学分析,通过设置合适的弹簧刚度和阻尼还可以对运动机构进行动力学分析.

其次,从传动轴和悬挂限位块设计的运动校核的

分析结果所发现的问题来看,基本与车辆在试验过程中出现的问题吻合,很好地找到了设计缺陷所在.

最后,通过建立所关注的状态变量可以很快地得到所需要的计算结果,还可以通过更改设计参数来得到最优的设计目标.

总之,只要在车辆设计开发前期做足够细致的工作就可以把车辆研发后期所出现的问题提前发现,并更及时有效的更改到设计当中去.

[1]张越金.计算多体系统动力学[M].北京:高等教育出版社,2000.

[2]陈立群,张云清.机械系统动力学分析及ADAMS应用教程[M]. 北京:清华大学出版社,2005.

Analysis of the Wheel-drive Shaft Damage for a Vehicle

LIU Qi-Jia,LI Er-kang,FENG Yu,ZHAO Chun-xia,XIAO Yue-feng,DING Xiu-juan

(China North Vehicle Research Institute, Beijing 100072, China)

The kinematics interfere,working angle of the wheel-drive shaft and the working position of the bump stop component are checked for the front suspension in the ADAMS software environment. The analysis shows that there is a perfect consistency between the problems that were found in the calculation of the kinematic interference check and the faults that occurred in the field test for the front suspension. The method can also be used for the design of the wheel-drive shaft and bump stop component and worth to be applied in the process of the vehicle design and development.

wheel-drive shaft;suspension;kinematics interfere check

1009-4687(2016)01-0048-03

2015-05-14.

刘启佳(1980-),男,副研究员,研究方向为汽车动力学仿真与控制.

U463.216+.2

A