关于仪表自动化应用发展趋势分析

秦润

(长沙有色冶金设计研究有限公司 湖南长沙 410000)

关于仪表自动化应用发展趋势分析

秦润

(长沙有色冶金设计研究有限公司 湖南长沙 410000)

随着社会科技的进步,现代科技的特征已经表现出智能化、信息化、网络化和数字化。工业电气自动化发展过程中,相关的仪器仪表控制问题,是发展中的一个关键问题。工业自动化控制技术集自动化技术、电子技术、信息技术于一体,具有更高的科技性,对这一问题的研究,要立足于工业电气自动化发展的特征对这一问题进行更好地分析。

仪表;自动化;发展趋势

1 仪表自动化的常用类型

图1 压力变送器

图2 热电偶温度传感器

图3 流量仪表

2 工业电气自动化仪器仪表的技术分析

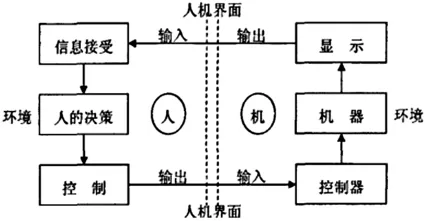

在对工业电气自动化仪器仪表技术分析过程中,我们要注重结合实际情况,笔者在对这一问题进行研究时,主要从仪器仪表的本质入手。①系统集成技术。系统集成技术是工业自动化仪器仪表应用过程中一项关键技术,注重设计相应的模块通信、系统分析、物理层配置等方面,更好地满足对生产环节的有效监控。同时,系统集成技术更多是侧重于大规模生产而设计的,它能够更好地提升生产效率,降低生产成本,实现工业化的效益型发展目标。②传感技术。传感技术更多应用于系统监控方面,能够为系统控制提供有效地数据支持。传感技术是实现生产系统监测的重要构成部分,也是实现自动化控制过程中,不可或缺的一部分。③智能技术。智能技术在工业电气自动化仪器仪表领域的应用,主要表现为智能控制技术。在实际应用过程中,需要根据实际情况,选择相应的控制工具和设备。在仪器仪表中的应用,能够实现高测控系统效益,并且更好地使信息技术与工业仪器仪表进行了有效融合。④人机界面技术。人机界面技术的发展,是实现对工业仪器仪表控制的关键内容,在设计过程中,需要为操作人员提供一个较好的人机互动界面。如图4为人机系统模型图,人机界面的设置,是进行系统操控的前提。操作人员通过设置相应的指令,利用通信线路将指令进行传达,实现设备的有效生产目标。同时,在进行人机界面设计过程中,需要考虑到人机界面的可维护性以及可拓展性,这一问题,对于工业自动化仪器仪表技术发展,具有十分重要的意义。

3 应用冶金自动化仪表技术的必要性

图4 人机系统模型图

对于生产过程要求比较高的冶金企业来说,利用人工操作很难达到工作的精度要求,不仅容易造成原料控制不好,生产流程和产品的质量等方面都难以满足企业对生产质量的要求,还会出现温度超高或者压力过高的现象,这样就会对最后的成品质量造成影响,严重时还会出现安全隐患,给工作人员的生命安全带来威胁。过度依赖人工操作带来的问题主要是操作程度低、工作质量低等问题,这些问题又会引发产品质量出现残次的情况。冶金企业的生产流程本身比较复杂、庞大,如果过度依赖人力就会需要大量的人力资源,不仅增加冶金企业的运营成本,还会出现人力短缺的情况。人力操作的工作效率有限,和机械相比有很大的差距,所以难以实现企业生产的需要,不能跟上社会发展的步伐。如果大量的人工集中在一个区域进行操作,工作人员的人身安全难以得到保证。冶金企业属于污染比较高的企业,如果工作人员集中量大,就会出现企业的员工和企业的生产都长期处在一个高污染的环境中,会对工作人员的身体健康造成威胁,也会影响企业的生产运作。一旦出现意外或者防范不到位的情况就容易造成安全事故,给工人和企业的生命都造成严重的威胁和损失。

4 冶金自动化仪表技术应用技术发展趋势

4.1 理论体系不断完善

工业电气自动化仪器仪表这一技术的本身,注重于智能化、自动化发展目标的实现,这样一来,对计算机技术的应用,就显得尤为重要。可以说,计算机技术在工业生产领域的应用,是实现工业电气自动化的关键和根本保障。完善相关理论体系建设,明确工业电气自动化仪器仪表发展目标,是进行指导实践活动的关键环节。工业电气自动化仪器仪表的应用,必须具备健全的理论体系支撑,这样才能够保证相关设计符合实际需求,并且在应用过程中发挥切实作用。理论体系建设以及完善过程中,要注重创新理念的应用,立足社会经济以及工业化发展现实情况,坚持与时俱进,推进理念创新。

4.2 可以更好的进行自动调节

进行自适应控制的运用需要利用自动调节器,自动调节器能够根据工作条件和外界环境的变动来对机械进行合理的调整,使得机械适应环境,满足企业生产的需要。自动调节器的工作机理是利用系统来对生产信息进行反馈,当系统接收到生产相关信息以后就会自动发出相应的调整指令对机械进行调整。现在自动调节器的功能更加先进智能化,有自整定和模型参考的功能,能够对收到反馈信息进行高精度的辨认,然后根据模型参考发出更加有效的调动指令,在运作的动态环境下也能够保持信号质量的稳定性,具有很强的控制和调节优势。

4.3 现场总线及其控制系统不断完善

现场总线具有多个分支,能够实现串行双向通信,通过现场总线,可以将设备与自动化系统连接起来进行通信,并且基于数字通信技术,还能够将其延伸到仪表上。采用现场总线这种通信,可以将中央DCS系统的大部分控制功能进行转移,让现场的智能仪表承担部分控制功能,两者结合可以组成现场总线控制系统即FCS。在FCS系统中,测量和控制功能有机的结合在一起,集成化的手段使得其能够真正的实现分散性控制,让整个系统变得更加可靠稳定。采用FCS系统同样的可以降低生产的成本,并且还在一定程度上促进了仪表智能化、控制功能分散化、开放化的发展趋势,适应了现代冶金业的发展潮流。

4.4 更好保证最优控制

最优控制就是保证自动化仪表技术的应用能发挥最优的效果,也就是将系统的性能优点全部发挥出来,从而提升系统的运作效果和效率。最优控制的优点有很多,能够有效的解放工人的劳动力,降低冶金生产运营对人力资源的过度依赖。还能优化企业的生产环境,减少意外事故出现的概率,并逐渐消除在生产中对工作人员造成健康威胁的因素。能够有效提升冶金企业生产的质量,提高冶金产品的附加值和所带来的经济效益。最优控制能够全方位控制冶金自动化仪表技术的应用,开启冶金企业生产效益事半功倍的效果,这样冶金企业的经济收益和生产能力都会得到大幅度的提高。

5 结束语

自动化在冶金领域的发展逐渐取代人工,从而大大提高生产效率、大幅降低操作工人的压力、减少对人员的需求、可以避免工作人员在数据处理、信息检测等过程中的主观因素引起的失误,可以实现企业精细化、自动化、绿色化发展模式,带来可观的经济效益。因此,我们要改变传统观念,追求创新型技术,制造一批适合冶金行业的自动化仪器仪表及自动化生产过程自动化检测、控制设备,推动冶金行业的快速发展。

[1]董宇迪.石油冶金自动化仪表的可靠性及发展趋势分析[J].硅谷,2013,12:17~18.

[2]吴朋.火电厂自动化控制系统应用与研究[D].重庆大学,2012.

[3]湛玉凤.信息时代下的工业自动化仪表发展趋势分析[J].硅谷,2010,17:158.

[4]殷青云,郭辉.电厂仪表自动化的应用探析[J].山东工业技术,2014,24:188.

TQ056

A

1004-7344(2016)20-0216-02

2016-7-1

秦润(1982-),男,工程师,本科,主要从事仪表,自动化的工作。