Sr、Ca复合添加对AZ31镁合金氧化增重的影响

冯中学,史庆南,王效琪,陈亮维,徐志超,董家亮,杨应湘

(昆明理工大学 材料科学与工程学院, 昆明 650500)

Sr、Ca复合添加对AZ31镁合金氧化增重的影响

冯中学,史庆南,王效琪,陈亮维,徐志超,董家亮,杨应湘

(昆明理工大学 材料科学与工程学院, 昆明 650500)

采用DSC对Sr、Ca复合添加后的AZ31镁合金在熔化和凝固过程中的吸氧增重情况进行了观察,发现当温度高于100 ℃时AZ31合金就开始增重,550 ℃镁合金的氧化速率明显增加,在熔融状态下氧化增重比率高达1.75%,而当添加Sr、Ca含量分别为0.3%和0.6%(质量分数)时,670 ℃氧化速率才明显增加,熔融状态下其氧化增重比率降至0.35%,说明Sr、Ca复合添加显著降低了AZ31镁合金在高温下的氧化速率。讨论认为Sr、Ca复合添加降低AZ31镁合金的吸氧增重比率:一方面是因为Sr、Ca与O2结合生成致密的氧化膜,阻碍了镁合金的进一步吸氧增重;另一方面,Sr、Ca的复合添加提高了Mg17Al12相的稳定性,降低了合金相与氧的反应速率。

AZ31镁合金;Sr、Ca复合合金化;氧化增重

0 引 言

镁在熔炼过程中的氧化增重主要是镁吸收氧后增重,氧化镁(MgO)是镁合金熔炼过程中产生的主要的非金属夹杂物,占80%以上[1-4]。随着镁合金薄板、轻量化和高质量的要求,合金表面出现因氧化物吸收水蒸气腐蚀而产生的凹坑严重制约了镁合金薄板的使用[5-10]。不仅如此,Jinsun Liao等研究还发现[11],Mg-3Al-Zn中氧含量的增加明显降低合金的冲击韧性。但是,氧在镁合金熔炼、加工、使用过程中是不可避免的,要无限制降低镁合金中氧的含量,不但浪费能源,而且从应用方面来说也提高了应用成本。目前,主要通过熔体净化和合金化的方式降低合金在熔炼过程中的氧化增重比率。由于有的合金元素能够在镁合金表面形成致密而不易脱落的氧化薄膜,可以阻止合金在加热和熔炼过程中金属继续氧化,所以合金化在改善镁合金抗氧化性能方面备受关注。碱土金属中Sr和Ca是镁合金中常见的添加元素,Sr元素被称为是镁合金中的“味精”,能够显著的细化铸态组织晶粒,提升镁合金的综合力学性能[12-14]。不仅如此,添加的Sr和Ca元素易于固溶于Mg-Al系镁合金Mg17Al12相中,提高Mg17Al12相的热稳定性能,降低Mg17Al12相的吸氧速率[15-16]。本文在AZ31镁合金中复合添加Sr、Ca元素,研究不同Sr和Ca含量对AZ31熔炼过程中吸氧增重量的影响,分析其中的影响机理,为镁合金性能的优化设计提供理论上和数据上的支撑。

1 实验材料及方法

实验原料采用商业AZ31镁合金铸锭为原材料,按照表1所设计成分添加Sr和Ca元素,Sr和Ca是以Mg-40%(质量分数)的镁锶中间合金和Mg-40%(质量分数)的镁钙中间合金的形式添加。熔炼方法采用半连续浇铸工艺,采用RJ-2溶剂为覆盖和精炼溶剂,熔炼温度为720 ℃,并在720 ℃静置精炼1 h,铸锭尺寸为Ø90 mm×1 500 mm,从边部和心部分别选取试样统计初生相的定量特性,试样尺寸为10 mm×10 mm×10 mm。合金相的演变过程采用DSC进行分析,合金显微组织经粗磨、精磨、抛光、腐蚀镀膜后使用金相显微镜和ESCAN VEGA II LMU 钨灯丝扫描电子显微镜进行观察,腐蚀剂采用苦味酸1.5 g+乙醇25 mL+乙酸5 mL+蒸馏水10 mL,工作电压20 kV,合金相成分采用EDX进行分析。

表1 铸锭的化学成分

2 实验结果

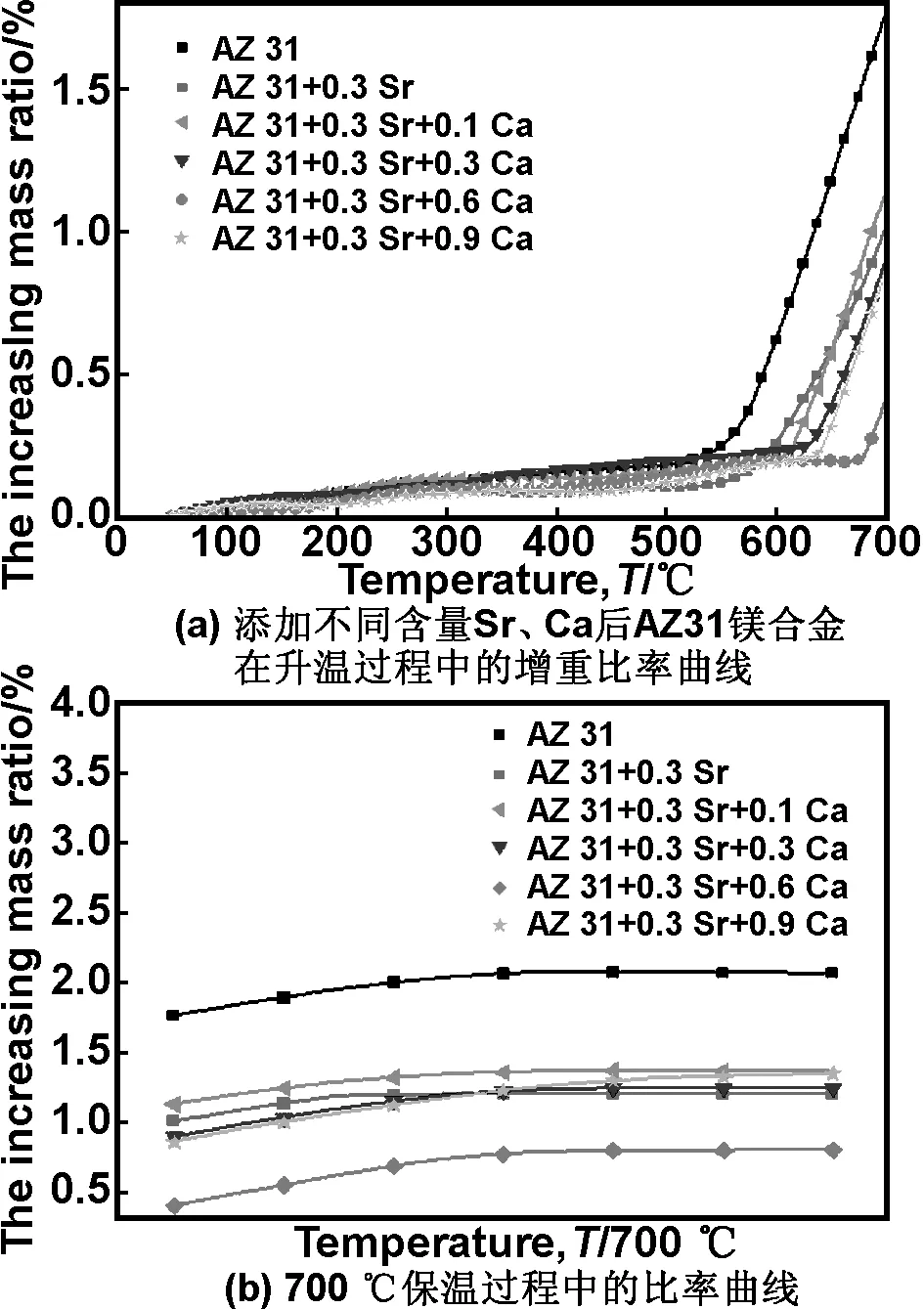

图1是添加不同含量Sr和Ca后AZ31在升温过程中的增重比率曲线,从图中可以看出,当温度高于100 ℃时,添加不同含量Sr和Ca后AZ31都有所增重,说明在镁合金加工与热处理温度范围内,AZ31镁合金都在一定程度上吸收氧气增重。未添加Sr和Ca元素的合金在升温过程在700 ℃使质量增加的比率高达1.75%,并且开始明显增重的温度为550 ℃附近,说明在550 ℃附近镁合金的氧化速率增加。而当基体中加入一定量的Sr元素后,基体在加温过程中增重的比率降低,并且在570 ℃附近才发生明显氧化,说明Sr元素的添加能够有效的阻碍合金的高温氧化。当加热至700 ℃时,其增重比率为1.1%左右,同时降低了熔化过程中的氧化速率。当合金中加入Ca元素后,合金在600 ℃附近才发生明显氧化,当Ca的添加量为0.6%(质量分数)时,在670 ℃附近才发生明显的氧化,并且升温至700 ℃时,其增重比率低至0.35%。

图1(a)添加不同含量Sr、Ca后AZ31镁合金在升温过程中的增重比率曲线; (b) 700 ℃保温过程中的比率曲线

Fig 1 (a) the increasing mass ratio of the AZ31 contained differentSr and Ca during the temperature rising process

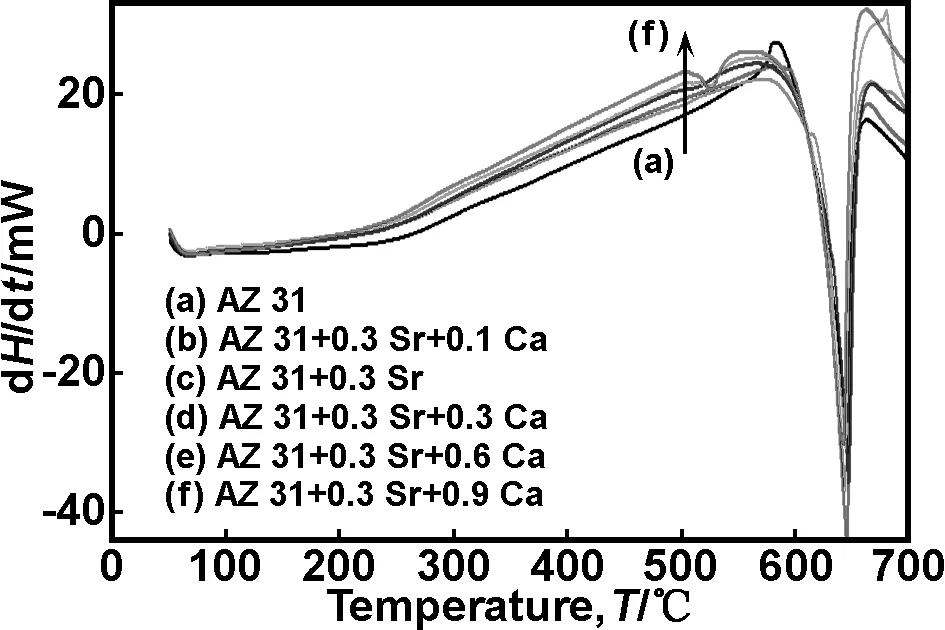

从图2可以看出,添加少量的Sr、Ca元素的添加对合金的熔点并未有明显的影响,并且从曲线中可以看出在700 ℃时,合金已经完全熔化。从图1(b)中可以看出,在700 ℃合金为熔融状态下保温时,未添加Sr、Ca元素的AZ31,其增重比率达到2%,而添加Sr和Ca元素能够有效的阻碍其在熔融状态下的氧化行为,在Ca添加量为0.6时,基体在高温下的增重比率为0.5%,说明Ca元素的添加有利于合金的抗氧化性性能增强。但是当Ca含量增加至0.9%(质量分数)时,其抗氧化性能不但没有持续增强,反而有降低的趋势。

图2添加不同Sr、Ca元素的AZ31镁合金DSC曲线

Fig 2 The DSC curve of the AZ31 alloy contained different composition of Sr and Ca element

3 分析与讨论

3.1合金元素形成的氧化物的影响

镁容易与氧发生反应生成立方晶格的氧化镁,在空气中氧与镁生成的氧化膜厚度均为3.0~4.0 nm,在400~450 ℃条件下,初始生成的氧化膜具有一定的保护性能。高于450 ℃,由于生成的氧化物体积小于被氧化金属的体积,则氧化膜失去了其保护性能,另外,MgO的导热性能差,而MgO的标准生成焓为-1 064 kJ,氧化反应释放大量的热,更加剧了Mg的氧化。当合金中添加一定量的Sr和Ca元素后,从元素周期表可以看出与氧结合能力由强到弱得排列为Sr>Ca>Mg,当Sr和Ca加入合金中时,Sr和Ca率先与空气中的氧发生反应,在Mg的表面形成SrO和CaO。由于Sr、Ca、Mg同属于IIA主族元素,所以其化学性质类似。当Mg与O2发生反应生成MgO时,在氧化膜中包含了SrO和CaO,其增加了氧化膜的致密度。利用致密度公式[17]计算可以得出(由于合金元素其添加量比较少,所以体积比较的对象为Mg基体,而非Ca)

式中,MSrO、MCaO分别为SrO和CaO的相对分子质量;MMg是Mg的相对原子质量;ρSrO、ρMg、ρCaO分别是SrO、Mg和CaO的相对密度。从计算的结果可以看出,当Sr和Ca添加量较少时,氧化膜的致密度大于1,所以能够有效的阻碍镁基体的持续氧化,减少氧化膜的厚度和镁的烧损。且SrO比CaO在镁合金表面形成的氧化膜致密度高,所以添加Sr元素提高镁合金抗氧化性比Ca元素的效果好,从图1中也可以看出。

但是当Ca元素添加的量比较大时,氧化膜致密度就不能采用以上方法计算,其体积比应该变为CaO的单位体积与Ca的体积相比,计算结果可以得出其致密度为0.7,所以当Ca的添加量较大时,镁合金的氧化膜致密度降低,将降低镁合金的抗氧化性能,并且SrO和CaO生成所释放的热量更多,将进一步加剧镁合金被氧化的程度,所得结果与上面所得数据相符,说明Ca含量添加量≥0.9%(质量分数)时,随着Ca含量的增加镁合金的抗氧化性能降低,当Ca含量≤0.6%(质量分数)时,合金的抗氧化性能随Ca含量的增加得到增强,Sr元素也存在相似的规律,SrO的致密度为0.5,比CaO更低,Sr元素的过量添加当较大程度的降低镁合金的抗氧化性能。

3.2Mg17Al12相稳定性的影响

AZ31镁合金在半连续浇铸过程中,Al元素容易发生偏析,在基体中形成Mg17Al12相,由此AZ31镁合金主要由α-Mg和Mg17Al12相组成。根据计算,Mg17Al12的晶格常数为1.056 nm,其八面体间隙半径为0.071 nm,和氧原子半径0.066 nm比较接近,所以氧在Mg17Al12相的溶解度比较大,所以在高温熔融状态下不仅AZ31合金中α-Mg容易与氧反应,Mg17Al12相也会与氧反应增重。

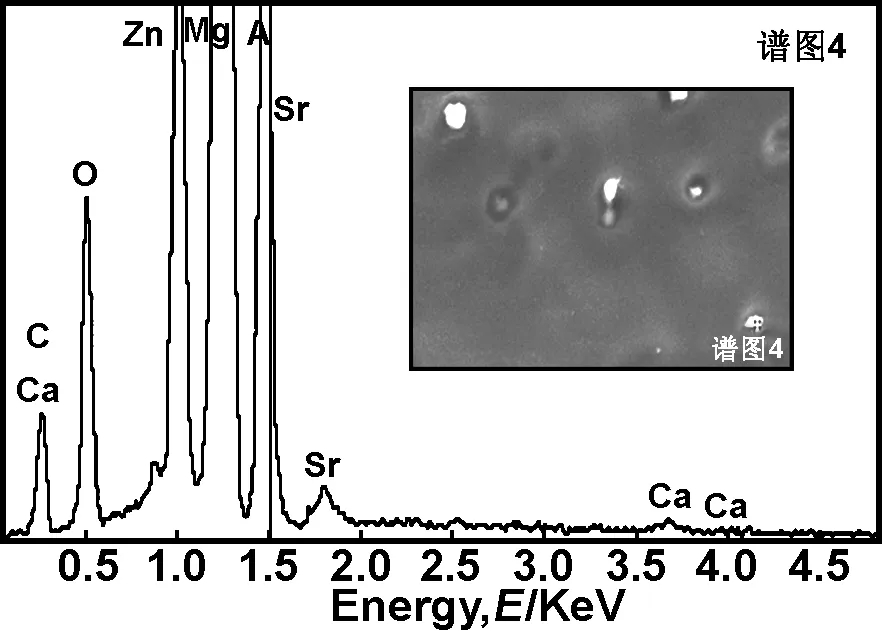

图3添加Sr、Ca元素的AZ31镁合金中Mg17Al12相能谱图

Fig 3 The EDX of the Mg17Al12phase in the AZ31 with the addition of Sr and Ca

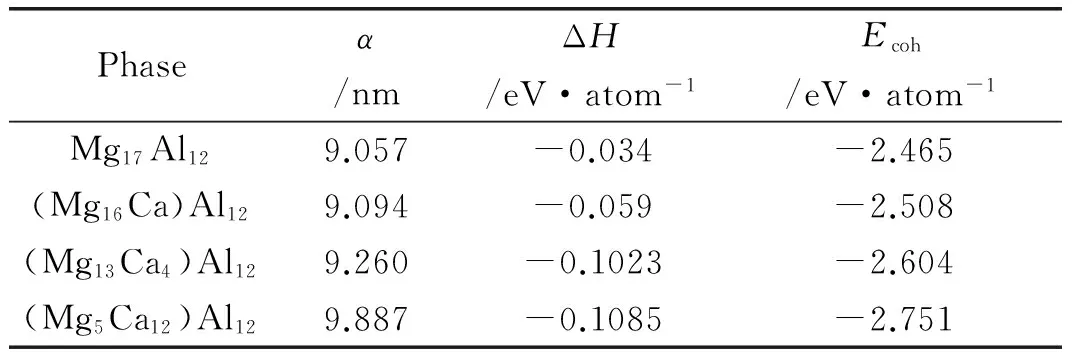

表2添加Ca与未添加Ca的Mg17Al12相晶格参数、生成焓、内聚能[15]

Table 2 Equilibrium lattice constant (a), formation heat (ΔH), and cohesive energy (Ecoh) of the Mg17Al12phase with and without the addition of Ca

Phaseα/nmΔH/eV·atom-1Ecoh/eV·atom-1Mg17Al129.057-0.034-2.465(Mg16Ca)Al129.094-0.059-2.508(Mg13Ca4)Al129.260-0.1023-2.604(Mg5Ca12)Al129.887-0.1085-2.751

实验观察发现,在AZ31中添加Ca和Sr后,在Mg17Al12相中检测出Ca、Sr元素。J.H.Dai[17]等在文献中指出在Mg-Al系合金中Ca和Sr的加入,可以提高Mg17Al12相的稳定性。D.W.ZHOU[15]等利用第一性原理计算也发现,Ca固溶到Mg17Al12相中,降低相的生成焓(表2),并促使价电子向低能级转移,增加相结构的稳定性。根据系统能量最低原则,Ca、Sr更易固溶到Mg17Al12相中,同时提高Mg17Al12相稳定性,降低了Mg17Al12相的化学活泼性,所以有助于削弱Mg17Al12相与氧发生反应的速率,降低镁合金熔体的吸氧增重比率。

3 结 论

(1)添加不同含量Sr和Ca后AZ31镁合金在加热温度高于100 ℃时就开始增重,未添加Sr和Ca元素的合金在550 ℃附近镁合金的氧化速率明显增加,而在合金熔融状态下氧化增重比率高达1.75%,而当添加Sr、Ca含量分别为0.3%和0.6%(质量分数)时,在670 ℃附近才发生明显的氧化,熔融状态下其氧化增重比率降至0.35%。

(2)合金中随着Ca含量的增加,AZ31镁合金的吸氧增重比率下降,但是当Ca含量增加只0.9%(质量分数)时,其抗氧化性能不但没有持续增强,反而有降低的趋势。

(3)Sr、Ca元素在AZ31表面所形成的SrO、CaO氧化膜其致密度分别为1.3和1.2,都能够有效的提高AZ31表面氧化膜的致密度,阻碍基体的进一步氧化。且Sr、Ca元素易于偏聚于Mg17Al12合金相中,提高Mg17Al12相的热稳定性。这有助于削弱Mg17Al12相与氧发生反应的速率,降低镁合金熔体的吸氧增重比率。

[1]You B S, Park W W, Chung I S, et al. The effect of calcium additions on the oxidation behavior in magnesium alloys [J]. Scripta Materialia, 2000, 42(11): 1089-1094.

[2]Fan Jianfeng, Yang Changlin, Xu Bingshe, et al. Effect of Ca and Y additions on oxidation behavior of magnesium alloys at high temperatures [J]. Journal of Rare Earths, 2012, 30(5): 497-502.

[3]Nam N D, Bian M Z, Forsyth M, et al. Effect of calcium oxide on the corrosion behaviour of AZ91 magnesium alloy [J]. Corrosion Science, 2012, 64: 263-271.

[4]Wang Mingxing. Influence of mechanical vibration and Sr-RE(Ce,Y) addition on the microstructure, properties and inclusions of magnesium alloy [D]. Jilin: School of Materials Science and Engineering, Jilin University, 2008.

王明星. 机械振动及稀土锶复合对镁合金组织性能及夹杂物的影响[D].吉林:吉林大学材料科学与工程学院,2008.

[5]Jönsson M, Persson D, Thierry D Q, et al. Corrosion product formation during NaCl induced atmospheric corrosion of magnesium alloy AZ91D [J]. Corrosion Science, 2007, 49(3): 1540-1558.

[6]Wei Yinghui, Yin Guosheng, Hou Lifeng, et al. Formation mechanism of pits on the surface of thin-wall die-casting magnesium alloy components [J]. Engineering Failure Analysis, 2006, 13(4): 558-564.

[7]Ghali E, Dietzel W, Kainer K U, et al. General and localized corrosion of magnesium alloys: a critical review [J]. Journal of Materials Engineering and Performance, 2004, 13(1): 7-23.

[8]Wei Yinghui, Hou Lifeng, Yang Lijing, et al. Microstructures and properties of die casting components with various thicknesses made of AZ91D alloy [J]. Journal of Materials Processing Technology, 2009, 209(7): 3278-3284.

[9]Wei Yinghui, Yang Lijing, Hou Lifeng, et al. Formation process of bright spots on surfaces of die-cast magnesium alloy components after chemical conversion treatment [J]. Engineering Failure Analysis, 2009, 16(1): 19-25.

[10]Skar J I, Albright D. Emerging trends in corrosion protection of magnesium die-castings. magnesium technology, 2002, 5(1): 255-261.

[11]Liao Jinsun, Hotta M, Koshi A, et al. Effect of oxygen content on impact toughness of a fine-grained magnesium alloy [J]. Materials Letters, 2011, 65(19): 2995-2999.

[12]Zeng Xiaoqin, Wang Yingxin, Ding Wenjiang, et al. Effect of strontium on the microstructure, mechanical properties, and fracture behavior of AZ31 magnesium alloy[J]. Metallurgical and Materials Transactions A, 2006, 37(4): 1333-1341.

[13]Liu S F, Li B, Wang X H, et al. Refinement effect of cerium, calcium and strontium in AZ91 magnesium alloy [J]. Journal of Materials Processing Technology, 2009, 209(8):3999-4004.

[14]Yang Mingbo, Pan Fusheng, Cheng Renju, et al. Effect of Mg-10Sr master alloy on grain refinement of AZ31 magnesium alloy[J]. Materials Science and Engineering: A, 2008, 491(1-2):440-445.

[15]Zhou D W, Peng P,Liu J S, et al. Energetics, electronic structure, and structure stability of the calcium alloying Mg17Al12phase from first principles calculations [J]. Materials Science, 2007, 25(1): 145-153.

[16]Song Guangling. Magnesium alloy corrosion and protection [M]. Beijing: Chemical Industry Press, 2006:20-35.

宋光铃. 镁合金腐蚀与防护[M].北京:化学工业出版社,2006:20-35.

[17]Dai Jianhong, Song Yan, Yang Rui, et al. Influences of alloying elements and oxygen on the stability and elastic properties of Mg17Al12[J]. Journal of Alloys and Compounds, 2014, 595(0): 142-147.

Effect of Sr and Ca compound alloying on oxidation weight gain of the AZ31 magnesium alloy

FENG Zhongxue, SHI Qingnan, WANG Xiaoqi, CHEN Liangwei, XU Zhichao,DONG Jialiang, YANG Yingxiang

(Material Science and Engineering, Kunming University of Science and Technology,Kunming 650500,China)

In this paper, the oxidation weight gains of the AZ31 with different contents of Sr and Ca have been analyzed by the differential scanning calorimeters (DSC) during the melting and solidification process. The results show that the AZ31 weights are increasing when the temperature get to 100 ℃ and the oxidation rates are remarkably increasing at 550 ℃. The oxidation weight ratios are as high as 1.75% in the molten situation. However, when the contents of Sr and Ca change to 0.3wt% and 0.6wt% the oxidation rate is remarkably increasing at 670 ℃,and the oxidation weight ratio is only 0.35%. It concludes that the added Sr and Ca are beneficial to reduce to the oxidation rate of the AZ31. The reasons are that the density of the oxide film produced by the reaction among Sr, Ca and O2prevent the oxidation weight gain continuously increasing. On the other side, the increasing stability of Mg17Al12phase is beneficial to reduce the oxidation rate when the Sr and Ca compound added.

AZ31 magnesium alloy; Sr and Ca compound alloying; oxidation weight gain

1001-9731(2016)08-08124-04

省级人培资助项目(KKSY201351055);教育部博士点基金资助项目(20135314110003)

2015-07-03

2015-11-10 通讯作者:史庆南,E-mail: shikust@vip.163.com

冯中学(1986-),男,重庆人,博士,师承潘复生教授,从事镁合金合金化合物研究。

TG113.12

A

10.3969/j.issn.1001-9731.2016.08.021