核电厂核级管道弯头的TOFD检测

邓 黎,郑子昂,陆 琦

(国核电站运行服务技术有限公司, 上海 200233)

核电厂核级管道弯头的TOFD检测

邓黎,郑子昂,陆琦

(国核电站运行服务技术有限公司, 上海 200233)

选取某核电站RIS/RCP系统最常用规格φ168 mm×7.1 mm的核级管道,基于CIVA软件对TOFD(超声波衍射时差法)探头检测管道弯头时的声场特性进行仿真,从而选择管道弯头TOFD检测参数,并通过试验选取了检测效果最优的TOFD探头进行模拟件检测试验,验证了TOFD检测技术对于核电厂核级管道弯头检测的适用性。

CIVA软件仿真;TOFD检测;弯头

核电站管道经过长期服役后,由于制造、介质冲刷及振动载荷等原因,易在弯头部位产生冲刷减薄进而产生疲劳裂纹,这类疲劳裂纹具有生长方向不确定的特点。核电站在役检查时,对于管道弯头通常采用常规超声波检测方法,用45°斜探头从四个方向(平行和垂直于管道轴向)进行扫查,此方法中对缺陷的判定和评价主要是基于缺陷的反射回波与试块上人工反射体回波的相互比较进行的,但由于缺陷取向的多样性,当缺陷生长方向与超声波束不垂直而存在一个较小的夹角时,即便是高度较大的裂纹缺陷,其反射波幅仍可能比较小,甚至不能在检测仪器上读取出来,从而造成缺陷的漏检。

不同于常规超声反射法检测技术,TOFD(超声波衍射时差法)检测技术对缺陷的判定主要是基于缺陷端点衍射信号进行的,即通过发现并测量缺陷端点衍射信号来获取缺陷真实高度,从而评价缺陷的严重程度。由于缺陷的端点衍射信号通常都很微弱,要检出端点衍射信号需要系统灵敏度足够高,而采用TOFD检测技术可获得很高的检测灵敏度。同时,由于衍射信号是由缺陷端点振动发出并向任意方向传播的,因此衍射信号的产生与缺陷取向并无特别紧密的关系,这也意味着采用TOFD技术检测时,缺陷的检出能力不受缺陷取向的限制。

2004年颁布的标准ASTM E 2373-04 《Standard Practice for Use of the Ultrasonic Time of Flight Diffraction (TOFD) Technique》,作为方法标准明确了TOFD检测技术的适用范围、扫查方法、试块设计等要求,并在附录X2中明确了对于曲面板的检测,平板的TOFD配置的原则也可以适用。虽然在采用TOFD检测管道弯头上没有先例,但具备了标准基础。

CIVA软件是由法国原子能委员会(CEA)研发的一款专业无损检测仿真软件,其中的超声模块能实现超声检测声场计算及模拟,对于检测探头选择和检测工艺的开发具有非常好的指导作用,在国内已经得到成功应用。笔者基于CIVA软件对TOFD探头检测管道弯头时的声场特性进行仿真,进而选择管道弯头TOFD检测参数,并通过工艺试验选取检测效果最优的TOFD探头进行自动化扫查,以验证TOFD检测技术对于核电厂核级管道弯头检测的适用性。

1 CIVA软件仿真

探头的参数设置包括探头频率、晶片尺寸、楔块角度和探头中心距的设置。其中探头参数的选型主要依据标准为ASTM E2373-04;对于探头中心距的计算,由于TOFD波在曲面中声束传播方式的不同,软件对探头中心距的理论公式进行了修正。

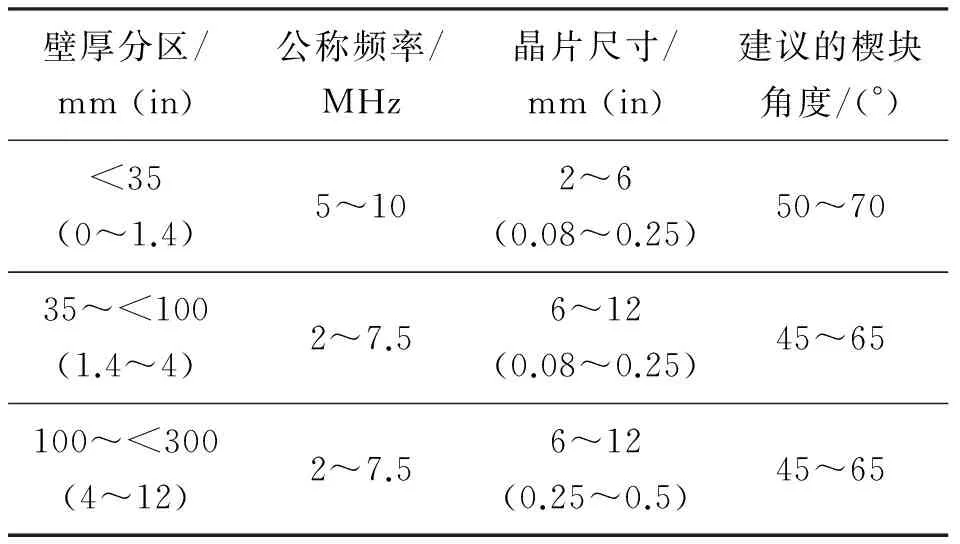

1.1TOFD探头参数ASTM E2373-04中规定了对壁厚小于300 mm(12 in)的工件检测时,TOFD探头的选择要求,如表1,2所示。表中的角度指的是与探头匹配的楔块的角度。

表1 壁厚小于75 mm(3 in)时TOFD探头的选择要求

表2 壁厚从75 mm(3 in)到300 mm(12 in)时TOFD探头的选择要求

1.2探头中心距公式修正

TOFD探头在曲面外圆弧面上沿周向放置时,直通波沿两个探头之间的直线传播,如图1所示。基于不同的传递方式,根据直通波和底波传递的几何结构对于探头中心距公式进行了修正。修正结果如下:

(1)

式中:P为探头中心距;D为工件直径,mm;d为指定检测深度,通常为工件厚度2/3;θ为探头楔块折射角。

图1 TOFD探头在曲面外圆弧面上的检测示意

1.3基于CIVA软件的TOFD检测仿真模型建立

选取某核电站RIS/RCP系统最常用规格φ168 mm×7.1 mm的核级管道,用于CIVA软件仿真模型的建立。从表1中,选用频率10 MHz、晶片尺寸3 mm或6 mm的探头,配合60°或70°楔块(以TF××P×A××表示,TF后的数字为探头频率,P后的数字为晶片尺寸,A后的数字为楔块角度)进行检测。探头中心距值的设定仍以2/3T原则为基础,探头中心距参考修正公式(式(1)),CIVA声束仿真结果如图2所示。

由图2观察到,对于尺寸φ168 mm×7.1 mm的管道检测采用同一探头参数不同楔块角度,声场显示了不同的形式。对于同一目标深度,70°探头检测曲面平板比在平面平板上,需要更大的探头中心距值,从而会导致声场不能聚束、信噪比差、检验灵敏度低等问题。

对图2(c),(d)进行比较得到,由于晶片尺寸变大,φ6 mm晶片探头要比φ3 mm晶片探头声场能量更为集中,但φ6 mm晶片探头由于波束扩散角较小,深度方向上的覆盖范围较小。较之φ6 mm晶片探头,φ3 mm晶片探头形成的声场可获得较大的覆盖范围,但是声场强度稍低,易造成信噪比低的问题。

作为试验仿真,加入一组频率较低的TF5P6A60探头进行声束仿真,结果如图3所示。虽然探头不符合ASTM E 2373-04标准的要求,但是从声场仿真而言,声场能量符合工艺试验的要求。

图3 5 MHz探头检测φ168 mm×7.1 mm管道的仿真结果

综合分析比较CIVA软件的仿真结果,对于规格φ168 mm×7.1 mm的管道,试验参数可以选择为:频率10 MHz,晶片3 mm,60°;频率TF10P3A60、TF10P6A60和TF5P6A60探头。

2 探头选型试验

选用TF5C6L、TF10C6L和TF10C3L(C后数字为探头晶片尺寸,L表示探头波型为纵波)探头,扫查TOFD灵敏度对比试块,根据对比试块反射体检测的覆盖能力和反射体检测灵敏度来确定检测用探头的型号。试验仪器采用Olympus OmniScan MX2检测仪,并且自制周向和轴向的集成模块形式的楔块。灵敏度试块则根据标准ASTM E 2373-04进行设计,试块的设计图详见图4。

图4 7.1 mm灵敏度试块的设计图

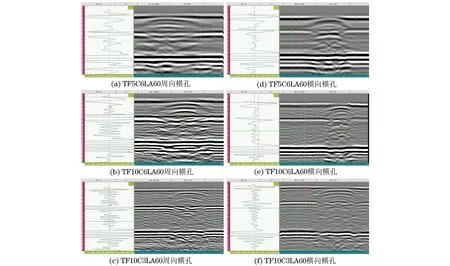

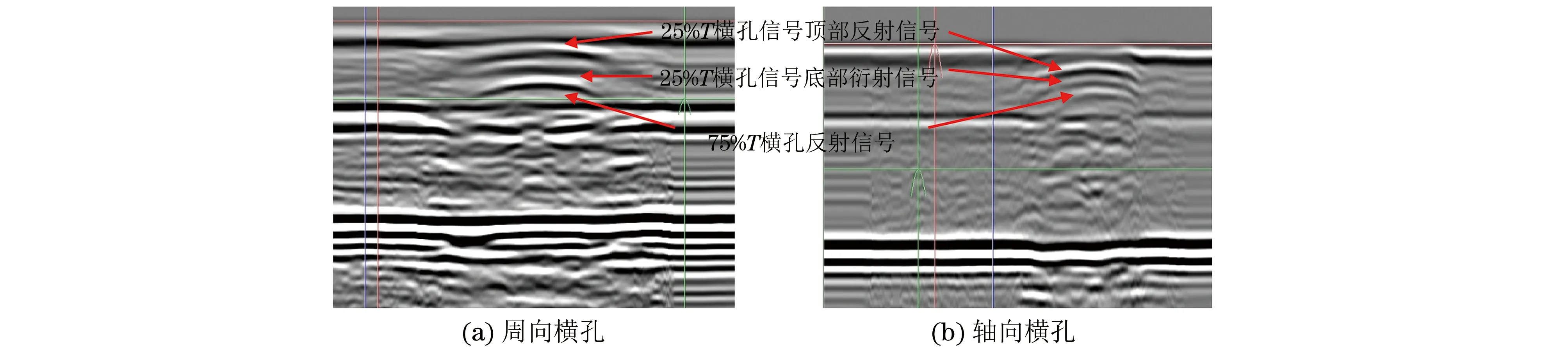

2.1试验实施分别采用TF5C6LA60、TF10C6LA60和TF10C3LA60的TOFD探头采集7.1 mm灵敏度试块上轴向和周向φ1.5 mm长横孔的信号。信号显示分别如图5所示,周向横孔和轴向横孔信号特征如图6所示。

2.2信号特征分析

2.2.1灵敏度

从图5可看出,TF5C6L和TF10C6L探头的直通波和底波之间的背景噪声皆小于20%FSH(满屏波高),而TF10C3L则达到了40%FSH。TF10C3L探头的信号显示,75%T(试块厚度)横孔信号反射能量较弱,远低于25%T横孔,容易与背景造成信号混淆在一起。比较TF5C6L和TF10C6L探头在25%T和75%T横孔信号的幅值,TF10C6L探头得到的幅值均比TF5C6L的高一倍。相比而言,采用TF10C6L型号的TOFD探头对于试块反射体的检出性能更好。

2.2.2覆盖能力和分辨力

根据图5的信号显示观察,三种型号探头都能检出7.1 mm灵敏度试块上各个反射体的信号。TF10C3L探头由于频率高和晶片尺寸小,缺陷分辨率更高。但实际上由于声场能量较小,反而影响了较远处横孔的分辨力。TF10C6L和TF5C6L探头的分辨力皆能达到要求,但由于前者频率较高,缺陷分辨率更高,在实际检测中对于细小裂纹的检出更加具有优势。

图5 各探头对灵敏度试块周向、轴向横孔的检测信号

图6 灵敏度试块周向、轴向横孔信号特征示意

2.2.3深度测量

深度测量时,取横孔上端的反射信号:25%T横孔深度实际值为1 mm,75%T横孔深度实际值为4.5 mm。

三种型号探头的反射体深度测量结果见表3。TF10C6L型号探头的检测结果更加精确。

探头选型试验的结果表明,对于φ168.3 mm×7.1 mm标称管径的弯头,最适用的TOFD探头型号为TF10C6L。

3 性能验证试验

3.1试验方法与试件

TOFD超声波检测方法对于工件表面状况要求很高。表面的不平整本来就会对检测结果产生误差,同时会造成耦合剂的厚度变化。检测中采用水作为耦合剂并替代楔块作用的优势在于:可以解决表面不平整,但不会因为无法耦合而造成信号损失;另外,减少了因涂抹耦合剂而带来的污染。但是工件表面耦合不佳会造成直通波信号出现明显的移动,看起来像表面开口缺陷,而影响缺陷辨别。因此,路径的安排对于扫查实施至关重要——扫查路径应使扫查平滑开展。

表3 验证试块反射体深度测量结果

管道弯头检测中,最影响探头前端效应器的因素是曲率问题。对于核岛管道弯头的检测而言,主要存在两种曲率半径的影响——弯头半径和管道表面曲率。工件曲率越大对扫查信号质量的影响越小,信号显示效果越好。当管道弯头检测装置沿周向扫查运动时,管道表面曲率和弯头半径同时影响了扫查路径,安装探头的前端效应器的每条扫查路径都是曲率不同的曲线。如图7(a)所示,直通波和底波都有明显的信号位移。而当扫查沿径向进行时,管道表面曲率和扫查路径相交,基本不影响扫查路径的运动轨道。每次的扫查路径相当于直线,对于运动的耦合状态影响不大,信号没有明显的偏移情况发生,如图7(b)所示。因此,验证试验时选用径向扫查周向进动的扫查路径。

将选型试验中确定的型号为TF10C6L的TOFD探头安装到机械装置上,在等比例φ168.3 mm×7.1 mm的管道弯头验证试块上采集数据。试块的设计图详见图8。

图7 管道弯头检测时,不同方向扫查、进动的扫查信号

图8 φ168.3 mm×7.1 mm管道弯头对比试块的设计图

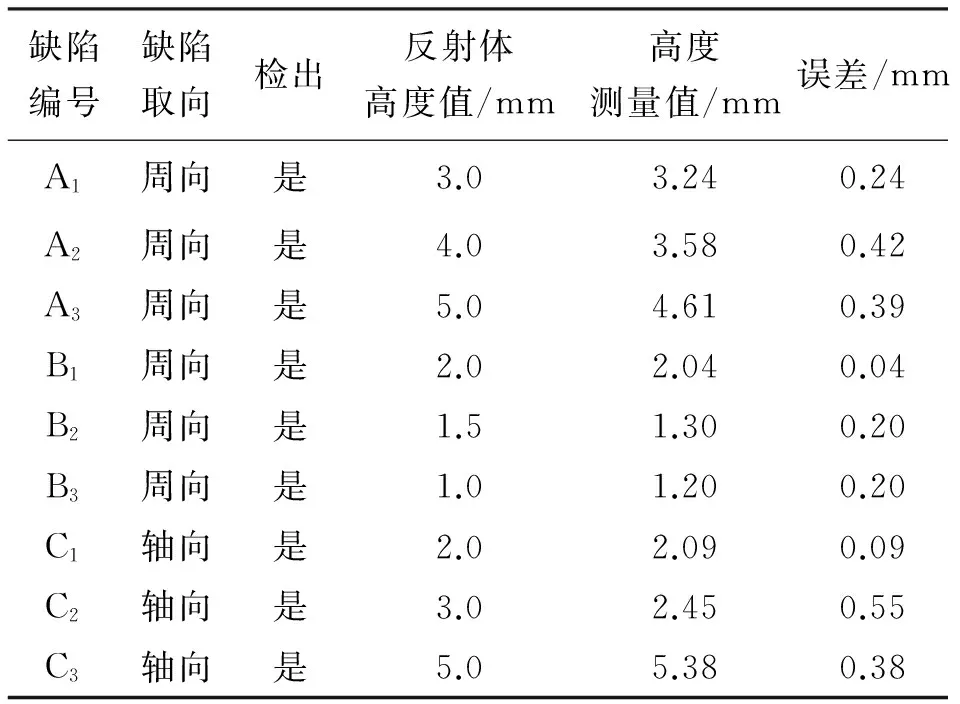

3.2试验结果

对φ168.3 mm×7.1 mm管道弯头对比试块实施自动化扫查,采用径向扫查周向进动的扫查路径,所有缺陷的检出结果以及缺陷高度测量结果如表4所示。图9为实际高度为1 mm的B3缺陷实测图像。从检测结果可以看到,所有缺陷都能检出,证明了自动化扫查的检测能力。从高度测量结果可以看到,高度测量误差较小,满足测量的要求。

图9 B3周向槽实际检测图像

表4 对比试块的缺陷检测结果

4 结论

确定了核岛管道弯头TOFD检测技术中对于φ168.3 mm×7.1 mm标称管径的弯头的扫查路径,通过试验验证了采用自动化扫查核岛管道弯头能够检出设计缺陷,且缺陷高度的测量精度高。对于核电厂管道弯头缺陷的检出、缺陷跟踪具有适用性。核岛管道弯头TOFD检测技术和检测装置具有在现场检测实施中应用的前景。

[1]白小宝,江运喜,梁菁,等.CIVA仿真软件的实际应用[J].无损检测,2011,33(10):36-39.

TOFD Inspection of Nuclear Class Pipe Elbows

DENG Li, ZHENG Zi-ang, LU Qi

(State Nuclear Power Plant Service Company, Shanghai 200233, China)

Theφ168 mm×7.1 mm nuclear pipe of the most common specification in the nuclear power station RIS/RCP system was selected to study the application of TOFD technology on its elbow. Based on software CIVA acoustic field simulation result, the selection of TOFD probe and examination parameters was undertaken. According to the result, the following test on Mock-up specimens verified the accuracy of the CIVA simulation and applicability of TOFD technology on the nuclear class pipe elbows.

CIVA soft simulation; TOFD testing; Elbow

2015-09-22

邓黎(1986-),女,工程师,本科,主要从事核电厂在役检查技术研究。

邓黎, E-mail: lilydeng1986@sina.com。

10.11973/wsjc201606009

TG115.28

A

1000-6656(2016)06-0036-05