某型机车牵引电机传动端轴承低速轻载无飞溅润滑试验研究

毛晓军,廖保华,洪 亮,黄海军(.中车株洲电机有限公司,株洲 400;.中国电器科学研究院有限公司工业产品环境适应性国家重点实验室,广州 50663)

某型机车牵引电机传动端轴承低速轻载无飞溅润滑试验研究

毛晓军1,廖保华1,洪 亮1,黄海军2

(1.中车株洲电机有限公司,株洲 412001;2.中国电器科学研究院有限公司工业产品环境适应性国家重点实验室,广州 510663)

主要根据客户要求,在低速(1 km/h)及轻载工况下,测量传动端轴承无飞溅润滑条件下的温升等参数,而进行相关的电机试验,为某型机车牵引电机传动端轴承在低速及轻载工况下,无飞溅润滑提供试验验证及技术支撑。

低速;轻载;电机轴承;无飞溅润滑;试验验证

前言

近年来,大功率和谐型机车引进,牵引电机传动端轴承广泛采用与齿轮箱共油飞溅润滑,驱动系统润滑由传统的“齿轮/轴承独立润滑”转变为既有的“齿轮/轴承混合润滑”,轴承润滑是由传统的密封润滑转变为既有的润滑油路与迷宫平衡气路相融混合润滑。针对中国南北气候差异复杂及沙尘、大坡道等恶劣工况的运行环境,机车润滑方式的改变给驱动系统润滑可靠性带来全新课题。对于驱动单元润滑可靠性来说,机车速度影响润滑油油量,运行工况影响润滑状态,润滑方式的变化影响轴承润滑性能等,诸多因素皆可能导致驱动系统的润滑不良乃至失效。本文深入研究在低速和轻载工况下,无飞溅润滑方式对牵引电机传动端轴承的影响,为客户提供相关的试验验证及应用研究。

1 试验思路及参数

1.1 试验思路[1]

1)在被试电机中插入PT100温度传感器,在给油条件下,先按额定转速启动电机,直到温升稳定为止(温升2 K/1 h),停止供油;

2)然后,按试验参数继续运行电机,观察接油盒中油面下降过程,记录油绳开始滴油时间;

3)电机继续按试验参数运行,每10 min记录一次传动端轴承外圈温度、定子温度及电机3个方向的均方根及翘度系数值,每30 min记录一次电机传动端端轴承3个方向的最大振动值。若轴承外圈温度超过120 ℃,则立即停止试验;若未超过,则继续试验,试验时间3¯5 h左右,期间若温度达到120 ℃,立即停止试验;

4)试验完解体电机,检测被试电机传动端轴承外观、轮廓度等参数。

1.2 试验参数[2]

主要试验参数:被试电机转速:26 rpm;电流:290 A;加载:3 409 N.m

2 试验

2.1 试验方案[3]

备注:DE:传动端;NDE:非传动端

2.2 试验结果

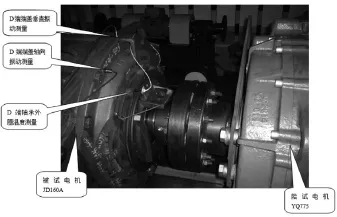

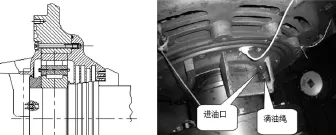

如图1,被试电机在额定转速下,通过调节负载和风量使电机传动端轴承外圈温度快速达到额定工况的温度(73.6 ℃)并稳定后(阶段1),开始停止供油,并将电机转速调到试验转速(26 rpm),接油盒中的剩余润滑油继续从进油口流入轴承室内,当剩余润滑油界面低于进油口时(阶段2),通过用工业纸吸收部分润滑油,使接油盒中的润滑油刚好浸没滴油绳(如图2),开始试验,测各点的温度,检测电机3个方向的速度振动值、均方根值及翘度系数(阶段3),具体试验结果如下:

2.2.1 试验温升曲线

根据试验方案要求,将3个试验阶段测量的铁芯温度、DE轴承温度、NDE轴承温度、进风及出风口温度、环境温度按时间顺序,制成温度-时间曲线图,如图3所示。

分析:从图3中的试验温升曲线看出,在阶段1,在额定转速及负载下,温度上升很快,轴承外圈温度稳定在73.5 ℃左右;在阶段2,停止供油及转速降低条件下,各点温升急剧下降;在阶段3试验过程中,在低速、轻载、无飞溅润滑油的条件下,虽然此时的电机转速低,轴承表面油膜很难形成,但由于滴油绳还浸泡在润滑油中,还有极少量的润滑油往轴承室缓慢滴入,使轴承处于边界润滑状态,再加上电机处于强迫通风冷却状态,因此,各测温点的温度,依然继续下降,约4 h后基本达到稳定[4] [5]。

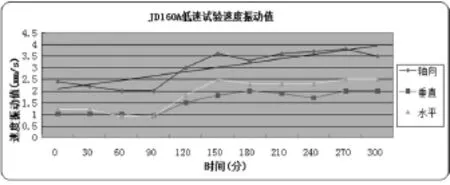

2.2.2 速度振动值

分析:从图4 看,该电机的3个方向上的速度振动值随着试验时间的增加而上升,在300 min的试验过程中,最大速度振动值达3.8 mm/s,已超出新电机的设计要求(<3.5 mm/s),试验表明,低速无飞溅润滑油工况下,轴承摩擦大,振动增加。

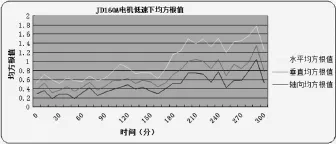

2.2.3 均方根值

表1 试验方案

图1 低速轻载无飞溅润滑轴承温升试验

图2 JD160A牵引电机轴承进油口方式

图3 各测温点温度-时间曲线

分析:振动加速度均方根值反映轴承系统在分析频带范围内的振动大小,也就是故障程度的大小,是轴承元件在测试过程中所有合成振动能量的平均,随着故障的发展而单调增加。从图5中该轴承三个方向的均方根值看,在试验初期的150 min内,均方根值较稳定,但之后三个方向上的均方根值都有一个明显的上升趋势,预示从150 min后早期故障特征开始显现。

2.2.4 翘度系数

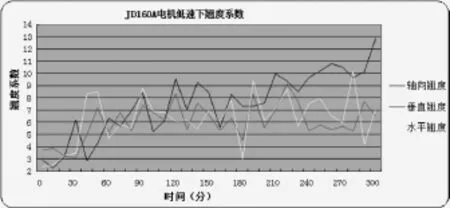

分析:翘度系数反映轴承工作表面出现疲劳故障时,每转一周将产生工作面缺陷的冲击脉冲的大小,故障越大、冲击响应幅值越大,翘度系数对轴承早期故障较敏感,轴承一旦发生故障,翘度系数值即增大。也就是说当轴承逐步出现滚动表面损伤时,振动信号中必然产生周期性大幅值脉冲。从图6中可看出,轴向的翘度系数呈线性上升,发展非常快,而垂直和水平方向的翘度系数波动也很大,说明在低速无飞溅润滑工况下,轴承工作表面故障的发展趋势非常快[6]。

2.3 试验后解体检查

2.3.1 轴承外观

被试电机传动端轴承共14个圆柱滚子,检查轴承内圈表面及滚柱表面,均有多条磨损划痕,但磨损较均匀。如图7 。

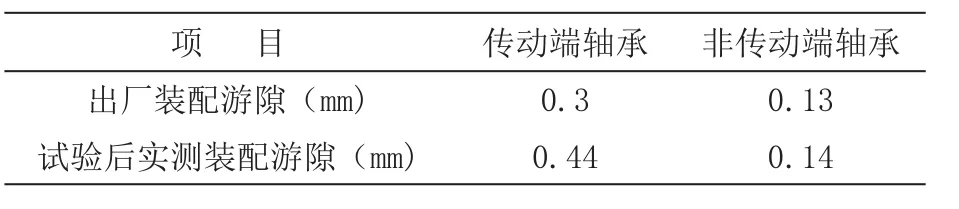

2.3.2 轴承游隙

分析:试验后实测传动端和非传动端轴承的装配游隙,明显要比出厂装配游隙大,且传动端轴承的装配游隙超出设计范围。说明低速无飞溅润滑运行300 min后,传动端轴承磨损加剧,导致对传动端轴承的装配游隙产生了影响。

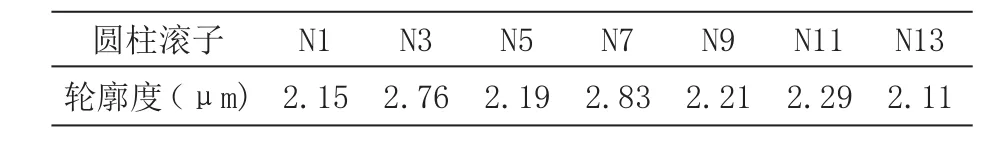

2.3.3 轴承轮廓度

轴承共14个圆柱滚子,每2个滚子检测1个滚子母线的轮廓度,具体数据如表3所示。

图4 速度振动值

图5 均方根值

图6 翘度系数

图7 轴承内圈表面及滚柱表面划痕

表2 轴承游隙

表3 传动端轴承滚子母线轮廓度检测数据

分析:根据对新轴承圆柱滚子母线的轮廓度检测,一般在0.3¯0.7 μ m之间,但从被试电机传动端轴承滚子母线的轮廓度检测数据可知,经过低速无飞溅润滑运行300 min后,轴承磨损较大,检测的所有圆柱滚子的轮廓度全部远远大于新轴承的轮廓度,最大的轮廓度值达2.83μ m。因此,试验表明,低速无飞溅润滑工况对传动端轴承圆柱滚子表面的磨损影响较严重,如果试验继续,该轴承将很快产生疲劳磨损而出现故障。

3 结束语

综上所述,从各项试验数据及检测结果分析可知,尽管牵引电机传动端轴承是精密可靠的机构基础体,但在低速、轻载、无飞溅润滑工况下,仅靠接油盒内滴油绳的滴油润滑,容易使轴承摩擦增大,振动值增加,工作表面磨损加剧,引起轴承疲劳磨损,从而导致早期失效。因此,研究牵引电机传动端轴承在低速、轻载、无飞溅润滑典型工况下的试验方法,了解牵引电机传动端轴承在这种工况下的影响结果,就可以为机车创造合适的运行条件,及时正确地采取科学合理的润滑措施,可有效地提高轴承及电机的使用寿命。当然,在实际运行中,机车牵引电机轴承的使用寿命不仅受到轴承本身的性能、环境工况、实际运行条件等影响,还受到其他很多因素的影响,如润滑油的性能,现场管理,状态监测等因素的影响。因此,在科学的选油及用油、合理的管理及状态监测的基础上,如何为机车科学地选用合适的运行速度、载荷及润滑是确保牵引电机高寿命的关键所在。

[1] GB 755-2008, 旋转电机 定额和性能[S].

[2] GB/T 1032-2012,三相异步电动机试验方法[S].

[3] 设计文件:1B90100000G39, JD160A型异步牵引电动机试验大纲[Z].

[4] 贺石中,冯伟.全国设备润滑管理与实用技术培训[Z].2014.

[5] 丁光健.设备润滑与油液分析[Z].2010.

[6] 胡高玲.机车牵引电动机轴承故障分析及预防措施[J],电机技术,2000(1):41-43.

Research on No Splash Lubrication Test for Drive End Bearing of A Locomotive Traction Motor in the Conditions of Low Speed and Light Load

MAO Xiao-jun1, LIAO Bao-hua1, HONG Liang1, HUANG Hai-jun2

(1.CRRC Zhuzhou Electric Co., Ltd., Zhuzhou 412001; 2.State Key Laboratory of Environment Adaptability for Industrial Products, China Electric Apparatus Research Institute Co., Ltd., Guangzhou 510633)

According to the requirements of customers, under the condition of low speed (1Km/H) and light load, the parameters such as temperature rise for drive end bearing in the condition of no splash lubrication are measured.And the related motor tests provide experimental verification and technical support for drive end bearing in the condition of low speed, light load, and no splash lubrication.

low speed; light load; motor bearing; no splash lubrication; test and verification

TH17

B

1004-7204(2016)03-0048-04

毛晓军(1969-),男,高级工程师,主要从事牵引电机及其轴承应用技术研究、牵引电机工艺技术研究等工作。