城市桥梁下部结构抗重型车辆撞击的数值仿真分析*

王 娟,钱 江,周德源

(同济大学 土木工程防灾国家重点实验室,上海 200092)

城市桥梁下部结构抗重型车辆撞击的数值仿真分析*

王娟,钱江†,周德源

(同济大学 土木工程防灾国家重点实验室,上海200092)

为研究城市道路桥梁结构在重型车辆撞击下的抗撞性能,建立了车桥碰撞的精细化有限元模型.桥梁模型具有两跨上部结构和双柱墩支撑的下部结构,上部结构采用梁和壳单元,下部结构采用实体单元模型.同时构建了具有不同吨位和长度的重型车辆模型.通过考察碰撞过程的能量平衡曲线以及与碰撞事故后的桥墩破坏形式的对比,验证了车桥碰撞有限元模型的合理性.计算给出了不同吨位车辆的碰撞力时变曲线,讨论了碰撞力作用位置和幅值的变化规律,探讨了车桥碰撞中桥梁损伤等级的划分.模拟结果表明,车速不变情况下,碰撞力峰值随车重增加而增加,重车碰撞力峰值发生的时刻有后延的趋势、碰撞力作用中心也以车辆前部首次接触区域为主,而车身较短的重车有可能出现后部车厢对桥墩的二次碰撞.

车桥碰撞;损伤;碰撞力;数值模拟

随着现代交通运输的高速发展,城市桥梁基础设施建设不断增长,城市桥梁遭受车辆撞击事故屡见报端,造成的经济损失和人员伤害不容忽视,因而提高桥梁抗撞性能是亟待解决的问题.我国桥梁规范[1]仅采用静力设计方法,对于无法设置防护工程的桥梁,汽车对墩柱的撞击力顺行车方向取1 000 kN,横向车行方向取500 kN,没有考虑桥梁结构形式的差异,也没有区别车辆撞击时的行驶状态,如车重、车速的影响.美国规范[2]也采用类似的静力设计方法.欧洲规范,除了静力方法[3]之外,还给出了以阶跃荷载为撞击力的动力设计方法[4],但建议的碰撞力幅值和碰撞持续时间公式是基于碰撞为硬碰撞(撞击物吸收全部撞击动能)或软碰撞(被撞击物吸收全部碰撞动能)假定,因而得出的碰撞力或者高于实际情况(硬碰撞),或者低于实际情况(软碰撞).现行桥梁规范有关车桥碰撞的简单规定已经难以满足实际工程的需要.

由于车桥碰撞足尺实验代价较大,这方面的实验研究并不多见.Buth等[5]用36.3 t重的汽车以80 km/h的速度撞击直径0.9 m的实心钢柱,目的在于获得峰值碰撞力结果,研究建议采用2 669 kN作为设计碰撞力.由于该实验属于硬碰撞,因而所建议的碰撞力偏于保守.汽车碰撞桥梁上部结构以及防撞柱的试验研究对于车撞桥墩具有一定参考价值.张炎圣、何水涛、陆新征等[6-7]在实验室进行过缩尺的上部桥梁构件受罐体冲击的碰撞试验,由于试验条件限制,碰撞速度设定为10 km/h,远远低于一般车辆行驶速度40~80 km/h.肖岩等[8]用6.8 t重的卡车以42.3 km/h的速度撞击钢管混凝土防撞柱,获得了车身加速度时程曲线和防撞柱柱顶位移曲线,并对碰撞试验的能量转换进行了分析,提出了防撞柱的简化设计方法.

在车桥碰撞数值模拟研究方面,EI-Tawil等[9]采用了精细化车辆模型对单柱墩支撑的桥梁下部结构进行了撞击过程模拟,给出了碰撞力峰值与对应的等效静力幅值,但采用的材料模型为弹性材料,无法反映桥墩在碰撞过程中的真实破坏形态.Thilakarathna等[10]以简化的三角形脉冲碰撞力代替车辆撞击荷载对建筑物底层柱子进行了动力分析.Sharma等[11]采用精细化的汽车模型对桥墩进行了碰撞数值模拟,给出了对于桥墩不同抗撞性能水平的动态抗剪承载力和动态剪力需求能力的分析方法.黄红武等[12]仿真模拟了车辆与公路护栏的碰撞过程,指出碰撞分析中,车辆轮胎模型对碰撞计算结果有一定影响.邓露等[13]分析了车辆行驶中的制动状态对车桥耦合动力响应的影响效应.上述车桥碰撞数值模拟研究均只是针对单柱墩桥型,也没有对碰撞过程中桥梁的破坏规律进行详细探讨.

为了深入研究城市桥梁下部结构遭受重型车辆撞击的破坏模式和破坏机理,本文基于LS-DYNA显示动力分析软件建立了精细化重型车辆和具有上部结构及双柱墩支撑的整体桥梁模型,对车桥碰撞有限元模型进行了验证,对桥梁下部结构的破坏模式进行了探讨,并着重对碰撞力作用位置和幅值变化规律进行了分析.

1 车桥碰撞有限元模型的建立

1.1桥梁模型的建立

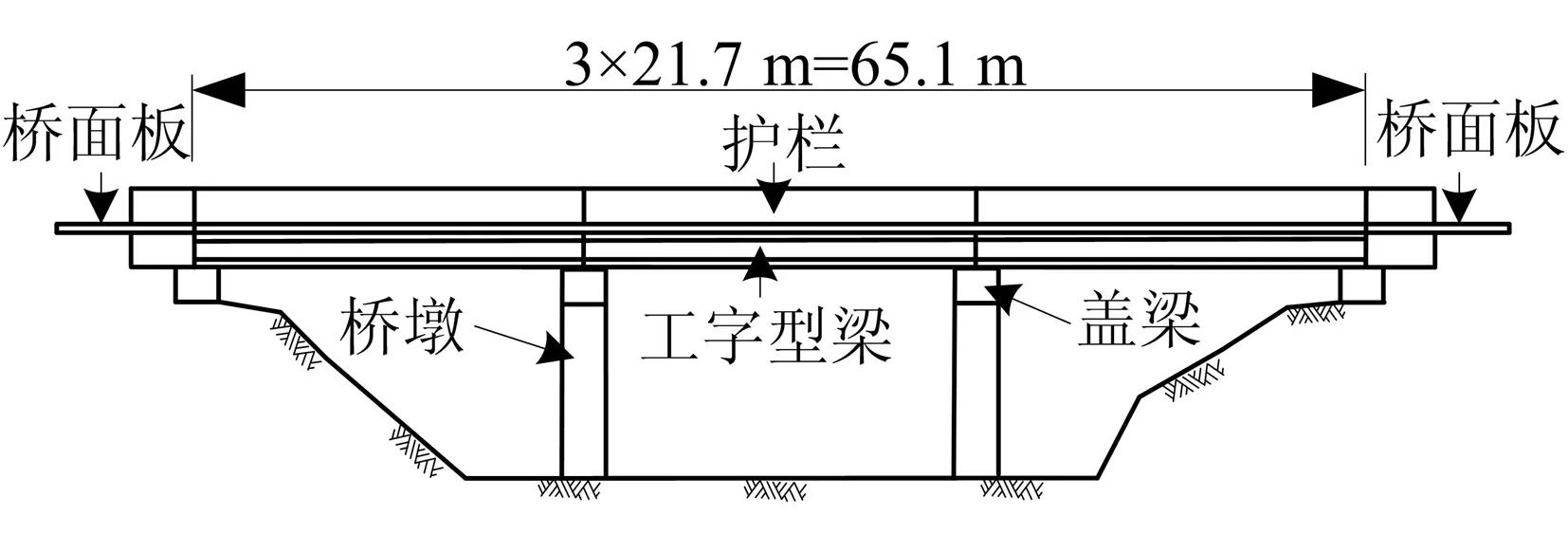

选择某典型的城市桥梁结构作为研究对象,上部结构由桥面板、护栏、支撑桥面的工字型主梁和连接两跨上部结构的隔梁组成,桥梁下部结构由盖梁和双柱墩组成(如图1所示).由于桥梁上部结构并非连续浇筑,因而只模拟下部结构和其上的两跨上部结构.

图1 桥梁立面图Fig.1 Configuration of the bridge

上部结构的桥面板宽度为14.15 m,厚度为0.2 m,由6根间距2.4 m的工字型大梁支撑,护栏高度0.83 m,工字型大梁高度1.14 m.桥梁上部结构模型根据文献[14-15]建立.桥面板采用分层壳单元,区分钢筋层和混凝土层.混凝土护栏、工字型大梁和隔梁采用梁单元,橡胶支座采用离散梁单元.由于研究的桥梁碰撞构件为桥墩,而桥梁受车辆碰撞的破坏模式具有典型的局部效应,即直接接触车辆的构件破坏严重而其他构件相对完好的特点,因而本文不考虑上部结构的破坏和掉落的极端情况.上部结构均采用线弹性材料(MAT001),橡胶支座采用非线性弹性材料(MATS04),这种材料允许在支座竖直方向定义抗压刚度,受拉刚度为零,水平方向同时定义拉压刚度,并且可以定义单元失效,能够实现桥梁下部结构破坏失效时上部结构和下部结构脱离连接.桥梁上部结构有限元模型如图2所示.

图2 桥梁上部结构有限元模型Fig.2 Finite element model of the superstructure

桥梁的下部结构由双柱墩及盖梁组成.桥墩为圆形截面,直径1.07 m,钢筋保护层厚度100 mm,纵向钢筋共10根,直径35.7 mm,箍筋直径16 mm,间距300 mm.盖梁长度13.5 m,高度1.22 m,宽度1.32 m.盖梁纵筋直径为19.5 mm和29.9 mm,箍筋直径16 mm.桥墩混凝土圆柱体轴心抗压强度为28 MPa,盖梁混凝土圆柱体轴心抗压强度为23 MPa,钢筋屈服强度为414 MPa.

(1)

其中Γαk和hiα分别由节点速度和节点坐标确定,

(2)

式中:ve为单元体积; ρ为密度; c是材料声速; Qhg是用户定义的常数,一般取值0.05~0.15, 本文根据文献[10]的建议,采用0.05.

规则区域钢筋与混凝土单元之间通过共节点的方式满足变形协调.由于混凝土全部采用六面体单元,造成位于桥墩上部的部分盖梁和盖梁两端的部分混凝土网格不均匀,因而这部分混凝土中包含的纵筋和箍筋难以与混凝土实体单元的节点完全重合,故改为LAGRANGE约束方式[17],放松了钢筋与混凝土节点之间的变形协调关系.盖梁和桥墩的纵筋以及与车辆直接碰撞的桥墩的箍筋采用HUGHES_LIU梁单元类型,其他钢筋采用TRUSS单元类型.钢筋采用随动硬化材料模型(MAT003),屈服准则为Von-Mises屈服准则,并同时考虑应变率效应.钢筋材料常数如表1所示,表中C和q为应变率参数.

图3 桥梁的下部结构有限元模型Fig.3 Finite element model of substructure of the bridge表1 桥梁下部结构钢筋材料常数Tab.1 Material constants for the substructure rebar

密度/(kg·m-3)屈服强度/MPa弹性模量/MPa切线模量/MPa泊松比硬化参数C/m-1q780041421000020000.30405

混凝土本构模型为MAT_CSCM,采用简单参数输入方式,同时考虑了应变率效应并采用单元侵蚀算法[11, 18].

桥墩的静态抗剪承载力设计值根据美国规范[19]计算出的结果为1 518 kN,根据我国设计规范[20]计算出的结果为1 324 kN.整体桥梁模型如图4所示.桥墩的底部节点约束3个方向的位移,上部桥面板两端的边界条件为:一端简支,一端滚轴支撑.

1.2车辆有限元模型的选择和建立

车辆模型的原型取自NCAC官网公布的精细化车辆有限元模型库[21],为福特卡车Ford 800 (如图5(a)所示),与文献[9]用于碰撞数值模拟的车型相同.车辆总长度8.58 m,高度3.32 m,宽度2.44 m,前轴和后轴的轴距为5.29 m.载货后总质量分别为10 t和20 t.

图4 桥梁整体有限元模型Fig.4 Finite element model of whole bridge

图5 重型卡车有限元模型原型[21]和改进后的模型Fig.5 Heavy truck finite element model[21] and modified model

为了研究更大吨位的车辆对桥梁碰撞冲击破坏的影响,在Ford 800车辆模型的基础上,通过增加车辆长度和增加后轴的轮胎并调整车辆载重获得30 t, 40 t和50 t系列车辆模型 (如图5(b)所示).新开发的车辆模型总长度为13.3 m.车辆前排车轮所在的竖向轴线为A轴,从前往后依次为B轴、C轴和D轴.不同车型的车辆轴重和质心高度列于表2中.

表2 重型车辆质心高度和轴重

2 车桥碰撞有限元模型的验证

车桥碰撞过程接触算法的参数取值参考文献[10],通过与三点弯曲梁构件落锤冲击试验[8]结果的模拟对比,对本文材料模型的选择和碰撞参数的设置合理性进行了验证.由于车桥碰撞实测数据比较稀缺,车桥碰撞过程的验证采用以下间接的方式进行:1)考察碰撞过程中的能量平衡曲线;2)与碰撞事故的桥梁破坏形态定性对比.以此对计算结果的合理性进行判定.

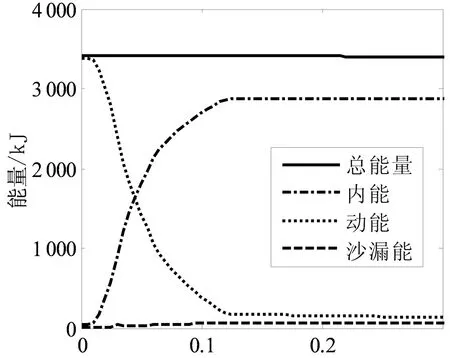

如果没有外力对系统做功,系统的总能量就是守恒的.图6显示了66 kN重的车辆以110 km/h的速度撞击6 m高桥墩的桥梁的能量时程曲线.在车辆与桥墩碰撞接触之前,系统总动能最大.在车辆与桥墩碰撞接触的过程中由于车辆前端的大变形和桥墩的塑性变形吸能作用,系统总动能不断下降,总内能不断增加,车辆的速度下降到零之后内能与动能逐渐达到平稳状态.在碰撞过程中总能量曲线是守恒的,沙漏能占内能的比例非常小,说明沙漏控制良好,数值模拟结果是可靠的.

时间/s图6 碰撞过程能量变化时程曲线Fig.6 Time history curve of energy balance for impacting analysis

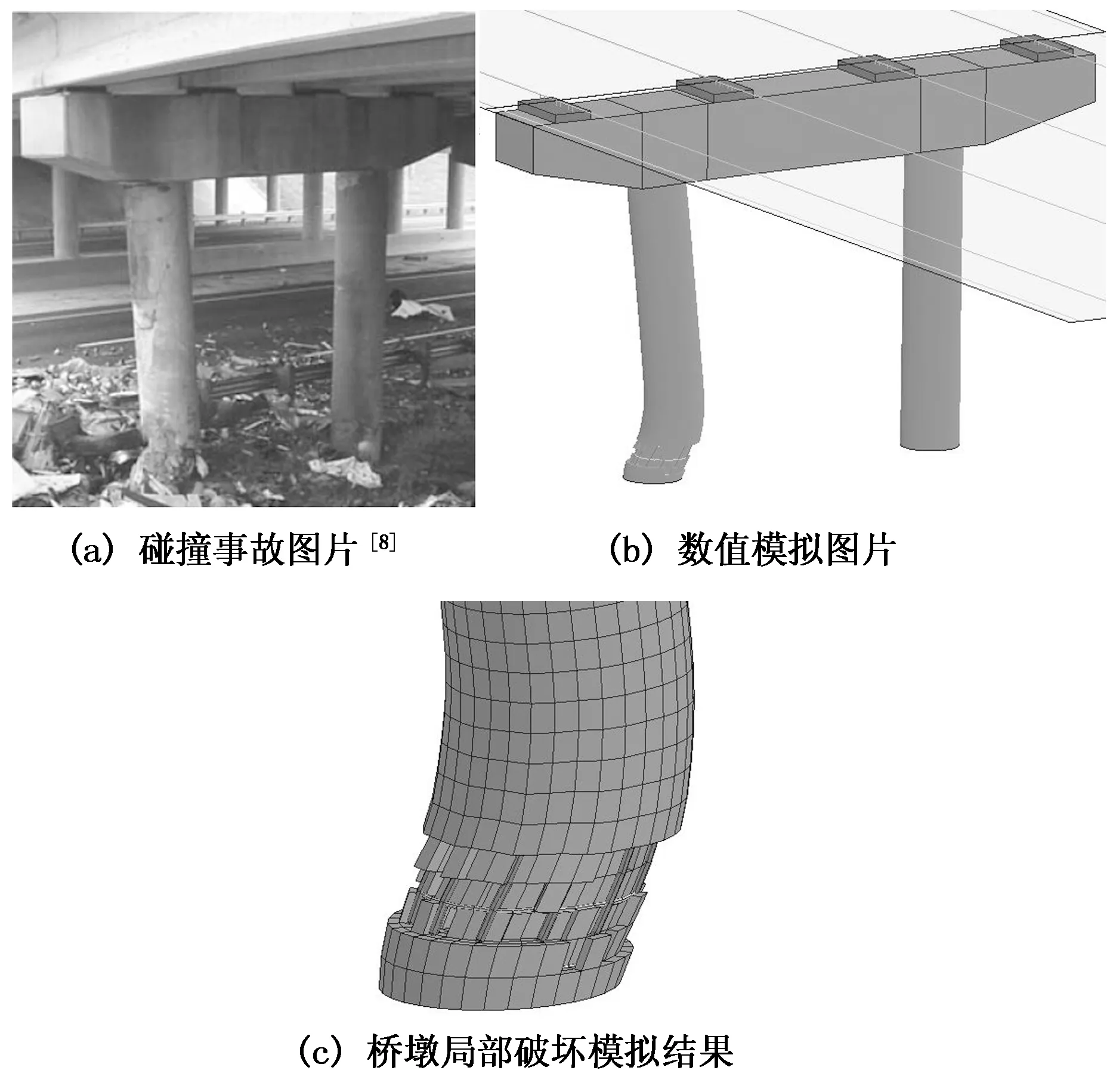

为了验证车桥碰撞过程中桥梁的破坏形式,选择文献[22]的事故工况进行数值模拟.由于文献中的事故工况数据不全面,只能定性地判定碰撞破坏形态的合理性,文献[11]也是采用类似的方式进行验证.事故中的肇事车辆重36.29 t.被撞的桥梁是多跨桥梁,每跨的桥梁下部结构均由3个并排的双柱墩和盖梁组成,最外缘的柱墩被车辆撞坏.从事故图片(图7 (a))可明显看出柱墩底部钢筋裸露,部分混凝土剥落,其他柱墩、盖梁及桥梁上部结构未见明显破坏.桥墩直径762 mm,纵筋共8根,直径28.65 mm,箍筋直径为9.5 mm,间距为152 mm.根据这些数据,按照前述的方法建立整体桥梁模型,忽略相邻跨桥梁的影响.文献[22]中并未说明混凝土强度,本文计算采用文献[9]中常见高架桥桥墩的混凝土等级(圆柱体抗压强度28 MPa).由于事故车辆是带拖车的卡车,长度较长,因而选择改进后的重型车辆模型,调整车辆质量与肇事车辆质量相同.由于事故报告中并未报道车辆的碰撞速度,只提及车辆以很高的速度碰撞,假设数值模拟的车辆速度为80 km/h,并从碰撞事故图片判断车辆碰撞方向为横桥向.车桥碰撞数值模拟的结果如图7 (b)(c)所示,可以看出:数值模拟结果与事故桥梁的破坏形态一致:桥墩下部发生弯剪破坏,混凝土块剥落,钢筋裸露.从而验证了本文计算模型可以合理地模拟车桥碰撞全过程.

图7 数值模拟结果与碰撞事故的对比图Fig.7 Comparison of the bridge damaged by a vehicle between an accident and simulation

3 车桥碰撞数值仿真结果的分析

3.1车桥碰撞中桥梁和车辆的破坏形态

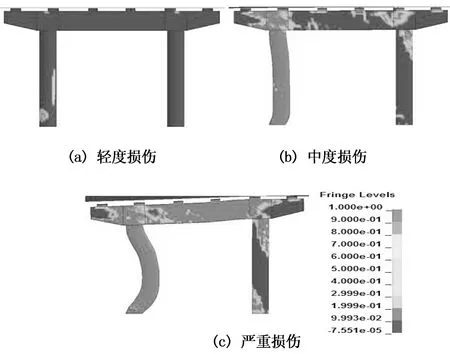

Sharma等[11]对车辆撞击桥墩划分了3个损伤等级,本文根据Sharma等[11]的方法,把桥梁的下部结构遭遇车辆碰撞的损伤从外观上分成3个等级.

1) 完好无损或轻度损伤:表现为桥墩从外观上看起来完好无损,没有明显的裂缝和大变形,只在碰撞的局部区域混凝土材料进入塑性状态.结构整体性能良好,可以不必加固或经简单加固即可继续使用 (如图8(a)所示).

2) 中度损伤:表现为直接碰撞的桥墩出现明显的大变形,绝大部分桥墩混凝土进入塑性状态,桥墩出现明显裂缝,塑性区域扩展至桥墩上面的盖梁,甚至未受碰撞的桥墩的底部和顶部混凝土进入塑性状态.桥墩由于车辆前端的局部接触碰撞表现为剪切破坏形式为主.但结构没有倒塌,仍然具有残余承载力,还可以承重,但桥梁下部结构已不能继续使用,可以为桥墩构件的更换保留一定时间和空间 (如图8(b)所示).

图8 桥墩高度为6 m的桥梁碰撞损伤图Fig.8 Damage configuration of the impacted bridge with 6 m pier

3) 严重损伤和倒塌:表现为桥梁下部结构的部分混凝土出现严重的剥落甚至粉碎现象,盖梁出现大变形,开始倾斜,下部结构有倒塌趋势,引起桥梁上部结构有掉落趋势.桥墩由于车辆前端的完全挤压变形,造成车厢与桥墩进一步接触,车辆对桥梁的作用高度变大,由初期的剪切破坏和后续的压弯破坏造成桥梁整体结构已经丧失承载力,桥梁只能进行整体更换和重建 (如图8(c)所示).

与Sharma等[11]不同的是,本文除了给出定性的判断方法,也给出定量的考察方法.从大量的数值模拟分析结果观察到:直接接触车辆的桥墩的最大水平位移和桥梁下部结构的混凝土塑性应变能是比较容易实施的衡量指标.从碰撞点最大位移方面衡量:对于完好无损和轻度损伤等级,桥墩碰撞点的最大水平位移为0~5 mm,碰撞结束后能基本恢复原位,桥梁下部结构的混凝土塑性应变能为0~2×107J;对于中度损伤等级,桥墩碰撞点的最大水平位移为5~250 mm,并出现不可恢复永久变形,桥梁下部结构的混凝土塑性应变能为2×107~9×108J;对于严重损伤和倒塌等级,桥墩碰撞点的最大水平位移在250 mm以上,桥梁下部结构的混凝土塑性应变能达到9×108J以上.桥墩损伤等级的划分,可以为基于性能的桥梁抗撞设计提供参考.

对应桥墩的3种破坏形态,车辆的变形破坏也不同.对于轻度损伤等级,车辆与桥墩接触的部位集中在车辆前端,车辆的初始动能大部分转化为前端钢板的塑性变形能,车辆前端最大位移为0~80 mm.对于中度损伤等级,车辆的动能较大,车辆前端被严重压扁,导致车厢与桥墩的二次碰撞,桥墩产生更大变形,车辆前端最大位移为80~300 mm.对于严重损伤等级,车辆前端完全被压溃,车厢变形更大,车辆前端最大位移在300 mm以上.需要指出的是,车辆的变形规律是针对本文研究的车辆类型,对于其他类型的车辆,比如小汽车,车辆的变形破坏规律会有所不同.

3.2碰撞力作用高度和幅值的变化

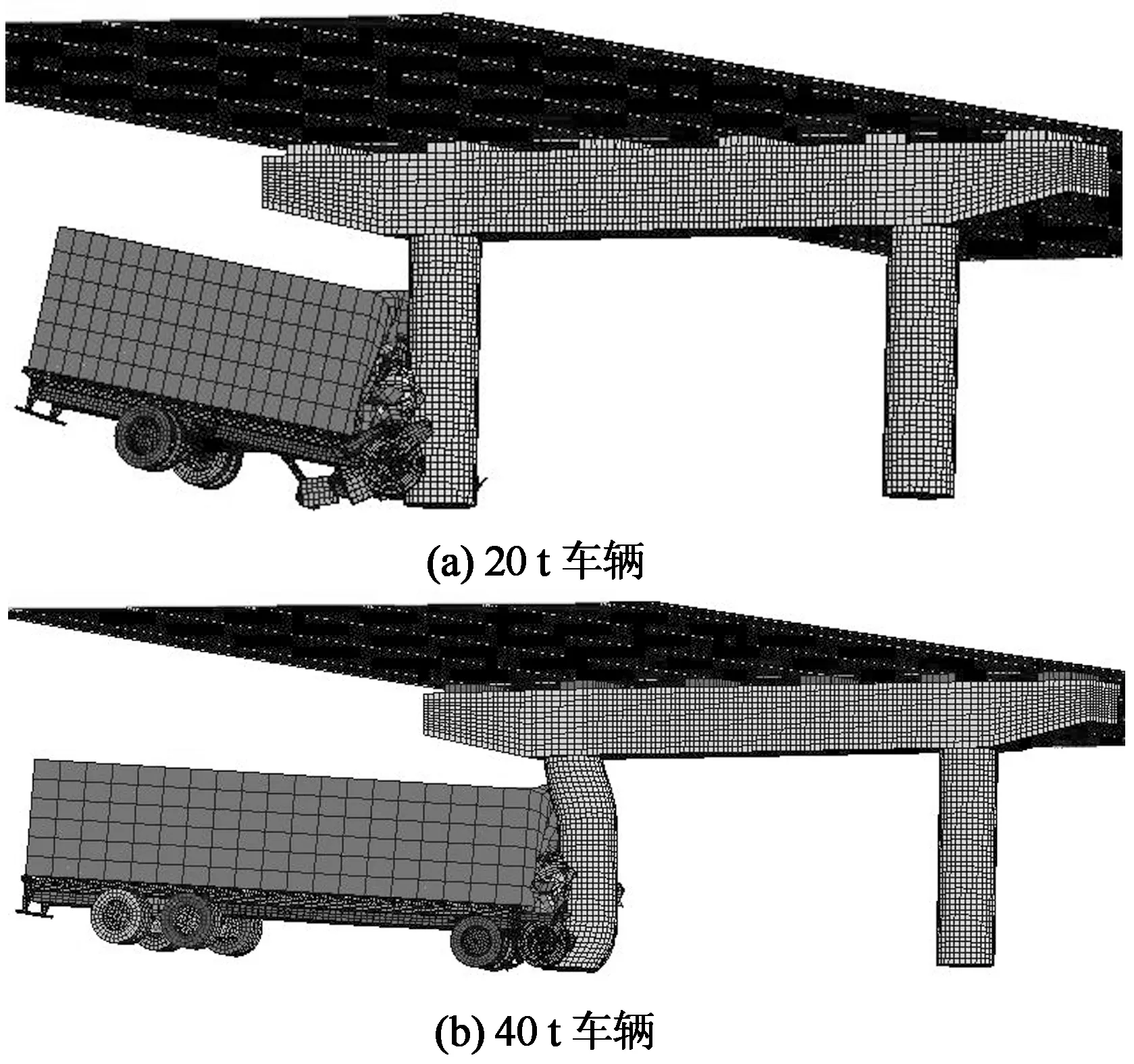

碰撞力作用的高度和幅值的确定对桥梁的抗撞设计具有重要参考价值,本节分析了10~50 t车辆在80 km/h的速度撞击下碰撞力的幅值和高度的变化规律以及碰撞过程的特征.图9显示了桥墩高度为4 m的桥梁在20 t和40 t车辆以80 km/h的速度碰撞的破坏形态.在20 t以下车辆碰撞下,桥墩并没有明显的大变形,30 t以上车辆撞击下,直接碰撞的桥墩位移较大,产生不可恢复变形.10~50 t车辆撞击下的直接接触车辆的桥墩最大水平位移分别为2, 5, 294, 358, 530 mm.

图9 桥墩高度为4 m的桥梁 在碰撞速度为80 km/h时的破坏形态Fig.9 Damage configuration of the bridge with 4 m pier under velocity of 80 km/h

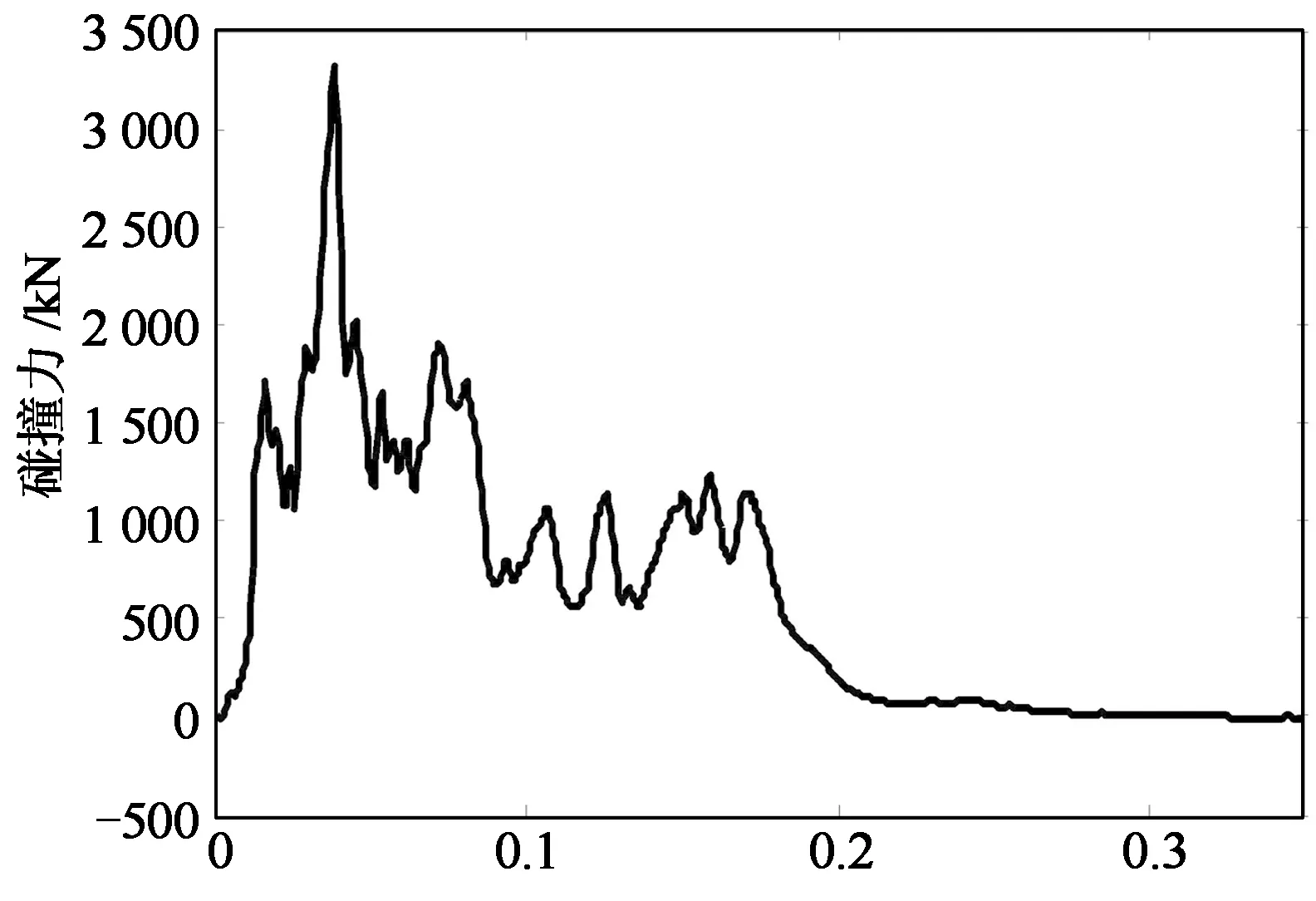

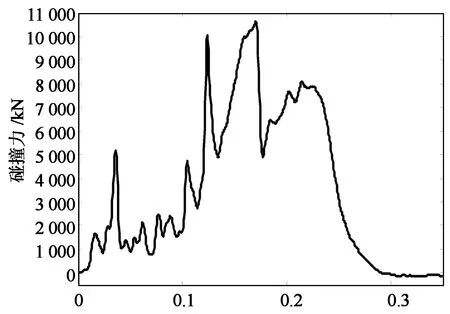

时间/s (a) 10 t车撞的碰撞力时程曲线

时间/s (b) 20 t车撞的碰撞力时程曲线

时间/s (c) 30 t车撞的碰撞力时程曲线

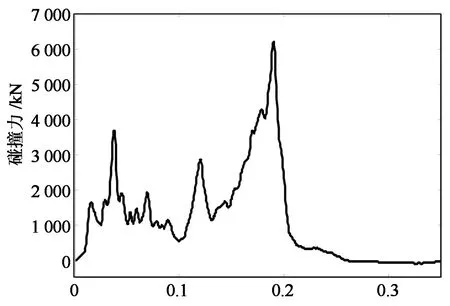

时间/s (d) 40 t车撞的碰撞力时程曲线

时间/s (e) 50 t车撞的碰撞力时程曲线图10 桥墩高度为4 m的桥梁遭受车速 为80 km/h的不同质量车辆碰撞的 碰撞力合力时程曲线Fig.10 Time history of impact force for the bridge with 4 m piers impacted by vehicles with variation of weight at 80 km/h

碰撞力的作用高度与车辆和桥墩的接触面积有关,接触面积的大小与车辆的速度和质量有关.相同质量的车辆,初速度越大,车辆前端变形越大,与桥墩接触面积越大,碰撞力也越大.图10显示了桥墩高度为4 m的桥梁遭受车速为80 km/h的不同质量汽车碰撞的碰撞力时程曲线.碰撞力峰值分别为3.33, 6.22,7.81,7.85,10.57 MN.由于车辆惯性作用的不同,碰撞过程有所差别,最大峰值发生的时间也不同,质量小的车辆峰值发生较早,质量大的车辆碰撞力峰值发生较晚.对于10 t重的车辆,只有车辆的前端与桥墩接触,峰值发生较早(0.03 s左右),碰撞力合力作用点分布于600~1 100 mm的高度范围.20 t以上车辆,除了前端与桥墩接触外,车厢也会与桥墩发生二次碰撞,造成峰值发生较晚(0.2 s左右).20 t车辆的碰撞合力作用点分布于300~1 100 mm的高度及1 600~1 900 mm的高度2个区域,后者是由于车厢与桥墩的二次碰撞所致.

由于20 t车型的车身比30 t以上车型的车身短,碰撞点比车辆重心位置低,在车厢水平冲击的作用下,产生较大的以碰撞点为中心的动量矩,车辆运动的平动模式和竖直面内的转动模式都很明显,因而车厢与桥墩的二次碰撞作用明显.对于30 t,40 t和50 t车辆的碰撞,由于车身较长,以水平方向冲量作用为主,转动力矩的作用并不显著,车辆的运动形式以平动为主,竖直面内的转动较小,碰撞造成车辆前端变形较大,车厢与桥墩充分接触,碰撞力分布区域可达到3 400~3 500 mm的高度范围.30 t车的碰撞合力中心集中在500~1 200 mm的高度范围,40 t和50 t车的碰撞力合力中心集中在400~1 300 mm的高度范围.

4 结 论

为了分析车桥碰撞的复杂动力过程,本文建立了整体桥梁和重型车辆模型,通过与实验室梁构件落锤试验对比以及考察碰撞过程能量曲线及碰撞破坏形态,验证了车桥碰撞有限元模型的合理性,并根据大量数值分析结果定性地划分了桥墩碰撞破坏的损伤等级,分析了不同质量车辆撞击的碰撞力作用高度和幅值的变化规律,主要结论如下:

1)国内外研究桥梁下部结构抗撞性的文献中大多以单柱墩构件为研究对象,本文建立的包含上部结构的整体桥梁模型能够考虑碰撞过程中桥梁整体结构的耦合作用,能更加真实地体现碰撞全过程,得出合理的碰撞力结果.对比验证表明:桥梁上部结构采用简单建模而下部受撞部位结构采用精细化建模的方式是可行的,既提高了计算效率,又能保证计算精度.

2)对于桥梁下部结构在车辆作用下的损伤等级进行了分类,给出了以碰撞点最大位移和混凝土塑性应变能的定量判定标准,可以为桥梁抗撞性能水平的界定提供参考.

3)对4 m桥墩在80 km/h下不同车辆碰撞作用下的碰撞力位置和幅值进行了分析,结果表明:随着车辆质量的增大,车辆与桥梁的碰撞接触面积将增大,并伴随发生车厢与桥墩的二次碰撞.碰撞力的分布特征及时变特征与车桥耦合作用有密切关系,恒定的碰撞力设计方法显然过于粗糙,无法正确反映重型车辆车桥碰撞的基本特点.

车撞力受诸多因素影响,除了桥墩构件的结构属性外,车辆的质量、速度以及制动状态等行驶参数对碰撞力也会产生影响,更广泛的碰撞力参数分析结果将在后续论文中分别讨论.

[1]JTG D60—2004 公路桥涵设计通用规范[S].北京: 人民交通出版社, 2004: 37.

JTG D60—2004 General code for design of highway bridges and culverts[S]. Beijing: China Communications Press, 2004:37.(In Chinese)

[2]AASHTO. AASHTO LRFD bridge design specifications[S]. 4th ed. Washington, DC: American Association of State Highway and Transportation Officials, 2008: 3-35.

[3]BS EN 1991-1-1 Eurocode 1: actions on structures-Part 1-1: general actions-densities, self-weight, imposed loads for buildings[S]. Brussels: European Committee for Standardization, 2002: 43.

[4]BS EN 1991-1-7 Eurocode 1: actions on structures-Part 1-7: general actions-accidental actions[S]. Brussels: European Committee for Standardization, 2006: 53-55.

[5]BUTH C E, BRACKIN M S, WILLIAMS W F,etal. Collision loads on bridge piers: phase 2. report of guidelines for designing bridge piers and abutments for vehicle collisions[R]. Austin,TX: Texas Transportation Institute,2011:3-22.

[6]张炎圣, 陆新征, 叶列平, 等. 超高车辆-桥梁上部结构碰撞荷载精细有限元模拟与简化计算[J]. 工程力学, 2011, 28(1): 116-123.

ZHANG Yan-sheng, LU Xin-zheng, YE Lie-ping,etal. High precision finite element simulation and simplified calculation for the collision load between over-high truck and bridge superstructure[J]. Engineering Mechanics, 2011, 28(1): 116-123. (In Chinese)

[7]何水涛, 陆新征, 卢啸, 等. 超高车辆撞击钢筋混凝土T梁桥主梁试验研究[J]. 兰州交通大学学报, 2011, 30(6):21-25.

HE Shui-tao, LU Xin-zheng, LU Xiao,etal. Experimental study on the collision between over-height truck and main girder of concrete T-girder bridge[J]. Journal of Lanzhou Jiaotong University, 2011, 30(6): 20-25. (In Chinese)

[8]肖岩, 陈林, 肖果, 等. 防撞柱实车碰撞性能研究[J]. 振动与冲击, 2013, 32(11): 1-6.

XIAO Yan, CHEN Lin, XIAO Guo,etal. Tests for anti-ram bollards based on truck collision[J]. Journal of Vibration and Shock, 2013, 32(11): 1-6. (In Chinese)

[9]EI-TAWIL S, SEVERINO E, FONSECA P. Vehicle collision with bridge piers[J]. Journal of Bridge Engineering, 2005, 10(3): 345-353.

[10]THILAKARATHNA H M I, THAMBIRATNAM D P, DHANASEKAR M,etal. Numerical simulation of axially loaded concrete columns under transverse impact and vulnerability assessment[J]. International Journal of Impact Engineering, 2010, 37: 1100-1112.

[11]SHARMA H, HURLEBAUS S, GARDONI P. Performance-based response evaluation of reinforced concrete columns subject to vehicle impact[J]. International Journal of Impact Engineering, 2012, 43: 52-62.

[12]黄红武, 刘正恒, 杨济匡.基于计算机仿真的汽车与高速公路护栏碰撞事故的分析与研究[J]. 湖南大学学报: 自然科学版, 2002, 29(6):42-47.

HUANG Hong-wu, LIU Zheng-heng, YANG Ji-kuang. Analysis and investigation on car impact with highway barrier based on computer simulation [J]. Journal of Hunan University: Natural Sciences, 2002, 29(6) : 42-47. (In Chinese)

[13]邓露, 王芳.汽车制动作用下预应力混凝土简支梁桥的动力响应及冲击系数研究[J]. 湖南大学学报: 自然科学版, 2015, 42(9) : 52-58.

DENG Lu, WANG Fang. Study of the dynamic response and impact factors of simply-supported prestressed concrete girder bridges due to vehicle breaking [J]. Journal of Hunan University: Natural Sciences, 2015, 42(9): 52-58. (In Chinese)

[14]KWASNIEWSKI L, WEKEZER J, ROUFA G,etal. Experimental evaluation of dynamic effects for a selected highway bridge[J]. Journal of Performance of Constructed Facilities, 2006, 20(3): 253-260.

[15]KWASNIEWSKI L, LI H, WEKEZER J,etal. Finite-element analysis of vehicle-bridge interaction[J]. Finite Elements in Analysis and Design, 2006, 42(11): 950-959.

[16]FLANAGAN D P, BELYTSCHKO T. A uniform strain hexahedron and quadrilateral with orthogonal hourglass control[J]. International Journal for Numerical Methods in Engineering, 1981, 17: 679-706.

[17]HALLQUIST J O. LS-DYNA keyword user's manual: Volumes I [M]. Version R8.0. Livermore: Livermore Software Technology Corporation, 2015:10-82-10-101.

[18]VAN-DORSSELAER N, LAPOUJADE V. General approach for concrete modeling impact on reinforced concrete[C]//12th International LS-DYNA Users Conference. Dearborn: Livermore Software Technology Corporation, 2012, Blast/Impact(1):1-2.

[19]ACI. ACI 318-05Building code requirements for structural concrete[S]. Farmington Hills: American Concrete Institute, 2005: 159.

[20]GB 50909—2014城市轨道交通结构抗震设计规范[S]. 北京: 中国计划出版社, 2014: 84-86.

GB 50909—2014Code for seismic design of urban rail transit structures [S]. Beijing: China Planning Press,2014: 84-86. (In Chinese)

[21]NCAC. Finite element model archive[EB/OL]//[2008-11-03]. http:// www. ncac. gwu. edu/vml/models.html.

[22]BUTH C E, WILLIAMS W F, BRACKIN M S,etal. Analysis of large truck collisions with bridge piers: phase 1. Report of guidelines for designing bridge piers and abutments for vehicles collisions[R]. Austin, TX: Texas Transportation Institute, 2010:14.

Numerical Simulation of Urban Bridge Substructures Impacted by Heavy Vehicles

WANG Juan, QIAN Jiang†, ZHOU De-yuan

(State Key Laboratory of Disaster Reduction in Civil Engineering, Tongji Univ, Shanghai200092, China)

In order to investigate the crashworthiness of unban bridge piers impacted by heavy vehicles, a refined finite element model of the bridge in conjunction with vehicle was developed. The bridge model has two spans of superstructures and one bent supported by two piers. Beam and shell elements are adopted for the superstructures, while solid elements are used for the substructure. Additionally, a modified heavy vehicle model with various lengths and weights was developed. The proposed bridge model in conjunction with the vehicles was verified against the actual damage modes reported in vehicle-impacting-bridge accidents. The validity of the proposed model was also evaluated by the energy balance curve of the impacting process. Time history impact load due to the heavy vehicle with various weights was then presented. The development trend for the magnitude and location of impact load was also discussed. Numerical results show that at a fixed impact velocity the peak impact force increases with the increase of the vehicle weight. A lagging tendency of the peak crash force occurs in the heavier vehicle, and the collision center is mainly concentrated near the first contact point. A secondary collision at the rear compartment may take place for the shorter and heavier vehicle.

bridge-vehicle impact; damage; impacting force; numerical simulation

1674-2974(2016)07-0088-08

2015-09-22

国家自然科学基金重大项目(51438010),Major Program of the National Natural Science Foundation of China(51438010)

王娟(1975-),女,辽宁大连人,同济大学博士研究生

†通讯联系人,E-mail:jqian@tongji.edu.cn

U441

A